引压管对阀内流场影响仿真研究

2022-10-17苏文斌刘灿杰

任 伟, 苏文斌, 孙 辉, 刘灿杰

(1.西安交通大学 机械制造系统工程国家重点实验室, 陕西 西安 710000;2.江苏汇智高端工程机械创新中心有限公司, 江苏 徐州 221004)

引言

阀内压力测量对于研究液压阀结构与保证液压阀控制特性具有重要意义。由于阀体结构紧凑,测量元件安装空间受限,在实际中进行阀内压力测量非常困难。

曹秉刚等[1]搭建了阀芯锥面压强分布测量装置,研究了内流式锥阀稳态液动力和阀芯锥面压强分布规律;冀宏等[2]利用阀套移动式液压阀压力测量装置,对两种典型节流槽的压力分布进行了分析; 张晓俊等[3]设计了一种直接测量阀芯壁面压力分布的试验方案,对内流式滑阀的稳态液动力进行了研究。以上方案均实现了实验室环境下阀内压力的测量。美国伊顿公司[4]在ZTS16 电液比例阀中,利用薄膜式的压力传感器和内嵌的控制器计算判断外加负载的大小和方向;王双[5]、钟麒[6]将薄膜溅射压力传感器应用于负载口独立可编程阀,实现了实际工况下的阀口压力检测。总的来说,众多学者都在测量阀内压力方面做了大量有益工作,但液压阀流道结构复杂,导致上述方案中压力测量元件无法齐平安装,只能利用引压管进行压力传递[7-8]。而增设的引压管会改变流道结构,进而对阀内流场产生影响,上述方案暂未在这方面进行深入研究。

因此,本研究提出了一种引压管对阀内流场影响的计算分析方法,并以四阀芯阀口独立控制阀为研究对象进行了模拟仿真。首先对控制阀与引压管结构进行了分析;然后建立了阀腔模型并进行了试验验证;最后进行了数值计算,分析了不同引压管内径对阀内流场的影响规律,确定了引压管结构参数。

1 四阀芯阀口独立控制阀与引压管结构

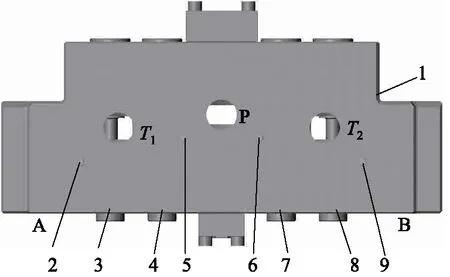

图1所示即为四阀芯阀口独立控制阀三维图, 主要由阀体、回油阀芯、进油阀芯和温压传感器组成, 通径为32 mm。其中温压传感器尺寸为Φ10×8 mm, 各台传感器分别位于四阀芯阀口独立控制阀的进油阀芯和回油阀芯附近,在阀体上进行嵌入式安装,并通过引压管与阀腔相连,对各工作口压力进行测量。

1.阀体 2、5、6、9.温压传感器 3、8.进油阀芯 4、7.回油阀芯

图2所示为进油阀芯和回油阀芯附近的引压管三维图,其上部空腔用于放置环形密封圈,实现高压油密封。图3所示为引压管的结构简图,单位为mm,图中除引压管内径D外,其余参数已根据阀体与传感器尺寸确定。

图2 引压管三维图

图3 引压管结构简图

2 阀腔模型试验验证

2.1 阀腔流量仿真

由于所研究的四阀芯阀口独立控制阀结构对称,因此只需要建立单侧阀腔模型。在SolidWorks中进行布尔运算,根据阀口遮盖量和阀芯最大行程,依次对不同阀口开度下的阀腔进行抽取,得到阀口开度分别为2.4, 3.0, 4.0, 5.0, 6.0, 7.0, 8.0, 9.0, 10.0, 11.0, 12.0, 13.0, 14.5 mm的几何模型,图4所示为8 mm阀口开度下的阀腔模型。

图4 阀腔模型

计算流体力学(Computational Fluid Dynamics,CFD)常用于研究液压阀内部流动特性,根据阀内流体的动量守恒、质量守恒和能量守恒定律,联立边界条件,即可求出流体相关参数[9]。因此本研究将不同阀口开度下的阀腔模型依次导入Fluent软件中,利用Meshing对阀腔模型进行自动化网格划分。考虑到入口和出口处压力变化不大,采用较粗网格;阀口部分由于速度和压力梯度较大,流动情况复杂,为了使计算容易收敛,采用影响球对其附近网格进行局部加密。图5所示为划分好的阀腔网格图,网格单元总数为169万左右。

图5 阀腔网格图

假设阀内为不可压缩的牛顿流体,流动状态为紊流,采用标准κ-ε模型[11-12],并设置阀腔进、出口压力分别为1, 0 MPa。

2.2 阀腔流量试验

开展四阀芯阀口独立控制阀流量试验,图6所示为试验系统原理图,主要包括液压泵、安全阀、被试阀、位移传感器、压力传感器、流量计、数据采集器和显示器。图7所示为被试四阀芯阀口独立控制阀样阀。

图6 试验系统原理图

图7 四阀芯阀口独立控制阀样阀

试验过程中,通过调节安全阀溢流压力和液压泵输出流量,保证被试阀前后压差为1 MPa。然后调节阀芯位移,记录不同阀口开度下的流量数据。

2.3 阀腔流量仿真与试验结果对比

如表1所示为不同阀口开度下阀腔流量的仿真和试验结果。可以看出,当阀芯位移为2.4 mm时,阀口虽未打开,但阀内流量试验值已达0.02 L/min,这是因为实际中阀芯和阀腔内壁之间存在配合间隙,从而产生了微小内泄漏[13-14]。为保持试验过程中不同阀口开度下被试阀前后压差的一致性,当阀芯位移为13.0 mm和14.5 mm时,试验流量值均超过被试阀额定流量600 L/min,这种情况在被试阀实际工作环境下一般不会出现。同时发现,不同阀口开度下,仿真与试验得出的阀内流量并不完全重合,这是因为样阀存在一定加工误差。

表1 不同阀口开度下仿真与试验流量

结合表1数据,通过下式计算仿真与试验流量相对误差δ0:

(1)

图8所示为不同阀口开度下仿真与试验流量相对误差柱状图。

从图8可以看出,在不同阀口开度下,仿真与试验流量之间的相对误差最大不超过18%,最小仅为0.05%,整体来看误差较小,所以此阀腔模型可以用于后续的分析与研究。

图8 不同阀口开度下仿真与试验流量相对误差

3 引压管对阀内流场影响分析

3.1 引压管对阀内流场影响数学模型

在不考虑液压阀外泄漏的情况下,油液在阀内流动遵循质量守恒定律[15]。将阀内油液假设为做恒定流动的不可压缩流体,则增设引压管前后,流过引压管所在阀腔截面的流量分别为:

Q1=A1v1

(2)

Q2=A2v2

(3)

式中,A1,A2—— 增设引压管前后,引压管所在阀腔截面积

v1,v2—— 增设引压管前后,引压管所在阀腔截面油液平均流速

将引压管对其所在阀腔截面平均速度的影响程度表示为:

(4)

若增设引压管前后阀内流量相等,则有:

(5)

油液在阀腔内流动时产生的压降主要由沿程压力损失和局部压力损失两部分组成[16],若阀腔出口处压力为0 MPa,则阀腔进出油口之间的压差为:

(6)

式中, Δp—— 阀腔进出口之间的压差

p—— 进口截面的平均压力

λ—— 沿程阻力系数

l—— 阀腔长度

d—— 阀腔内径

v—— 油液流速

γ—— 油液重度

ζ—— 局部阻力系数

将引压管对阀腔前后压差的影响表示为:

(7)

式中,δp—— 引压管对阀腔前后压差的影响程度

Δp1,Δp2—— 增设引压管前后的阀腔进出口压差

3.2 引压管对阀内流场影响仿真

在已验证准确性的阀腔模型基础上,增设引压管结构,图9所示为8 mm阀口开度下带引压管的阀腔模型。由于引压管内径D超过传感器尺寸会影响传感器定位,因此在小于传感器直径10 mm的范围内,依次设置引压管内径分别为2, 4, 6, 8 mm。

图9 带引压管的阀腔模型

图10所示为带引压管的阀腔网格图,其阀口和引压管附近阀腔处均进行了局部加密,网格单元总数约为171万。

图10 带引压管的阀腔网格图

在求解器中选用标准κ-ε模型,并设置质量流量入口为1.97 kg/s,压力出口为0 MPa。

3.3 引压管对阀内压力场影响仿真

图11所示为不同引压管内径下阀腔进油截面的压力分布。

图11 阀腔进油截面压力分布

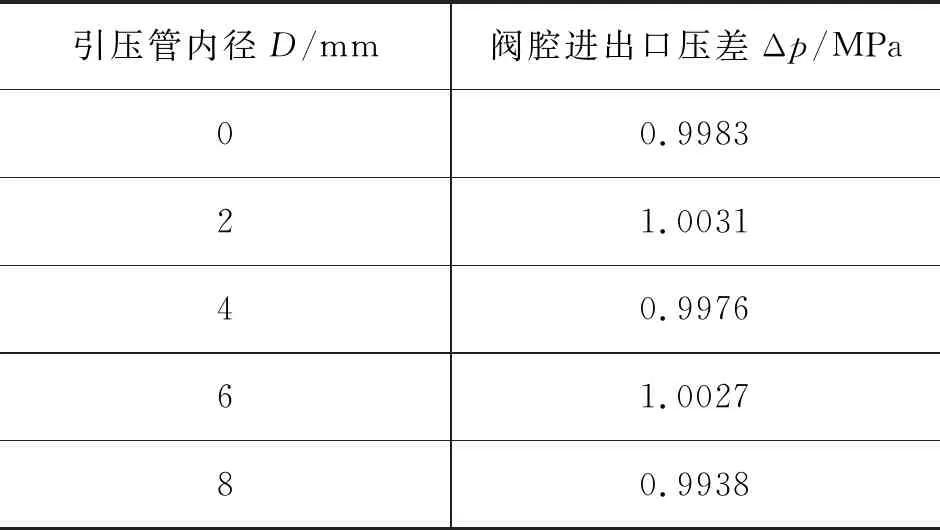

根据阀腔进油截面压力分布,调用后处理软件,计算引压管所在阀腔进油截面的平均压力。根据式(6),得到不同引压管内径下阀腔进出口压差如表2所示,其中引压管内径为0 mm表示阀腔未增设引压管。

表2 不同引压管内径下阀腔进出口压差

根据式(7),计算得到不同内径引压管对阀腔进出口压差影响的柱状图如图12所示。

图12 引压管对阀腔进出口压差影响

从图12可以看出,与增设引压管前相比,增设不同内径引压管对阀腔进出口压差的影响较小,均不超过0.5%,这是由于引压管尺寸远小于整个阀腔,因此引压管对流道整体节流特征的影响较小。

3.4 引压管对阀内速度场影响仿真

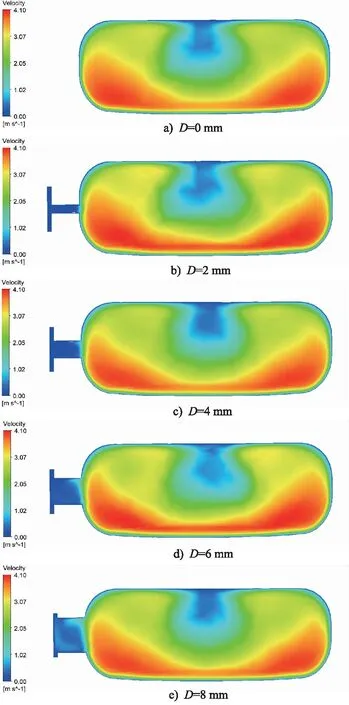

图13所示为进油阀芯附近引压管所在阀腔截面的速度分布。

图13 引压管所在阀腔截面速度分布

根据引压管所在阀腔截面的速度分布,进一步计算得到该截面的油液平均速度如表3所示。

表3 不同引压管内径下截面平均速度

根据式(4),计算不同内径引压管对其所在阀腔截面平均速度的影响,并绘制图14所示柱状图。

从图14可以看出,引压管对其所在阀腔截面平均速度影响最小为13.2%,最大20.9%。由于引压管对其所在阀腔截面积的改变大于其对阀腔整体节流特征的影响,因此对比阀腔前后压差,引压管对其所在截面平均速度的影响更大。随着引压管内径的增大,引压管对所在阀腔截面平均速度的影响增大, 这是因为引压管内径增大引起引压管所在阀腔截面积增大,在确定流量下,由式(5)可知,此时截面平均速度相应降低。

图14 引压管对其所在阀腔截面平均速度影响

3.5 引压管内径确定

本研究采用的温压传感器内部感知芯片的尺寸为2.5 mm×2.5 mm×1 mm,为保证芯片表面各处均可感知到油液状态,则引压管内径应大于芯片表面线元素的最大长度,即:

(7)

综合考虑引压管对阀腔进出口压差、引压管所在阀腔截面平均速度的影响,以引压管对阀内流场影响尽量小为目标,确定引压管内径为4 mm。

4 结论

(1) 提出一种引压管对阀内流场影响的计算和分析方法,并以四阀芯阀口独立控制阀为对象,在试验验证了阀腔模型准确性的基础上,仿真研究了引压管对阀内压力场和速度场的影响,揭示了引压管结构参数对阀内流场的影响规律,确定了引压管结构参数;

(2) 仿真研究结果表明,引压管在8 mm内径范围内时,增设引压管对阀腔进出口压差的影响较小,不足0.5%,而增设引压管对其所在阀腔截面平均速度的影响较大,且随着引压管内径增大而增大;

(3) 为满足温压传感器的工作需求,并降低引压管对阀内压力场、速度场的影响,最终确定引压管内径取4 mm为宜。