磷石膏除杂增白研究进展

2022-10-15李江丽郭永杰李海兵陈赐云范培强

李江丽,郭永杰,李海兵,陈赐云,范培强

(1. 国家磷资源开发利用工程技术研究中心,云南 昆明 650600;2. 云南磷化集团有限公司,云南 昆明 650600)

磷石膏是湿法磷酸生产的副产物,每生产磷酸1 t,将同时产生磷石膏约5 t[1]。2019 年我国磷石膏累计堆存量为4 亿t,每年产生磷石膏约为8 000万t,但综合利用率仅为40%[2]。大量的磷石膏堆存,不仅占用土地,而且容易对周围环境造成污染。如何充分有效地利用磷石膏是当前磷化工行业亟待解决的问题。

磷石膏主要由CaSO4·2H2O 和SiO2组成,还包含钙盐(CaHPO4· 2H2O)、氟盐(NaF、Na2SiF6、Na3AlF6、Na3FeF6和CaF2)、微量金属、有机物和放射性元素等杂质,颜色通常呈黑灰色[3]。磷石膏有效利用途径归纳起来主要包括以下几个方面:将磷石膏无害化处理后用于采空区回填;用作土壤调理剂;用于石膏建材;制硫酸联产水泥;作水泥缓凝剂等。由于磷石膏白度低、杂质含量高、性能差,难以实现高值化应用[4]。现如今,高品质、高白度的石膏在建筑墙体材料和功能性填料中的应用优势愈发明显。因此,开展磷石膏除杂增白技术研究,对拓宽磷石膏应用领域,实现磷石膏高值化利用具有重要价值。

1 影响磷石膏白度的因素探析

以云南某磷酸盐厂的磷石膏为例,磷石膏的多元素分析结果如表1所示。

由表1 可知,磷石膏中主要杂质为二氧化硅质量分数为12.92%,其次是湿法磷酸中未反应完全的磷灰石[5]。磷酸、氟化钙、铁化合物、铝化合物、碳质等对磷石膏白度均有一定的影响[6],尤其,是碳质和铁化合物。

磷石膏中的碳质对磷石膏的着色影响最大,分为无机碳质和有机碳质。无机碳质以石墨碳质为主,伴随少量的碳酸盐碳质,石墨碳质能使磷石膏呈黑色,对白度影响较大,碳酸盐碳质夹杂在白云石或方解石中,对磷石膏白度几乎没有影响。有机碳质是在磷矿选矿与磷酸生产工艺中,浮选药剂和絮凝剂在细菌的长时间作用下逐渐演变而成的碳质,其主要成分为乙二醇甲醚乙酸酯、异硫氰甲烷、3-甲基正戊烷、2-乙基-1,3二氧戊烷[7],以物理吸附的方式分布在磷石膏表面[8],影响磷石膏白度。

铁化合物以自由铁和结构铁的形式存在于磷石膏中,自由铁主要包括赤铁矿(Fe2O3)、褐铁矿(Fe2O3· H2O)、 针 铁 矿(FeOOH)、 菱 铁 矿(FeCO3),为主要铁质[9-11],使磷石膏呈现灰色、褐色、红色等色调;结构铁为次要铁质,以类质同像的形式存在于白云石、云母等矿物晶格中,对磷石膏白度影响较小。

赵红涛将磷石膏样品抛光处理后利用电子探针(EPMA)分析方法,对磷石膏晶体内部杂质的分布特征进行深入研究,结果表明杂质不仅附着在磷石膏表面,而且被包裹在其晶体内部[12]。因此,要实现磷石膏深度除杂增白,必须同时除去磷石膏表面物理吸附及晶体内部包裹的杂质。

本实施例所提供的建筑木模板组件,其大体结构与实例1结构基本一致,但是在建筑木模板组件进行组装固定时,为了能够方便的限定建筑木模板组件的浇筑内腔尺寸,如图3和图4所示,本实施例中的每根对拉螺杆上均串接有2片定位锁片,待建筑木模板组件的浇筑内腔尺寸确定后,工作人员将该2片定位锁片分别与胶合面板的内表面紧贴并通过外力咬死,进行定位。

2 磷石膏除杂增白的方法

2.1 单一工艺

2.1.1 煅烧法

各种形态的碳质在加热过程中由于氧化而具有不同的热效应特征,具有—OH和—COOH官能团的有机质在350 ℃左右具有放热效应;有机物中固定碳在460 ~490 ℃具有氧化放热效应[13];低变质程度元素碳在620 ~700 ℃具有氧化放热效应。因此对于磷石膏中的有机质可以考虑采用煅烧的方式去除。但传统的煅烧只能将碳质除去,对杂质铁却没有效果,因此研究者们通常借用煅烧助剂如NH4Cl、Na2S2O4、NaCl来协同煅烧除铁。

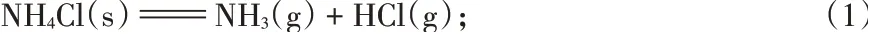

在高温环境中磷石膏内的铁盐转换为Fe2O3,加入氯化物助剂煅烧时,氯盐在高温下自身分解出HCl(g)的同时与磷石膏内的杂质SiO2反应生成HCl(g)、Cl2(g),Cl2(g)化学性质活泼,与磷石膏中的碳质、Fe2O3发生反应生成FeCl3[14],FeCl3在高温条件下挥发达到脱除铁的目的。以氯化铵作煅烧助剂为例,具体化学反应方程式如下:

方官涛等[15]通过试验考察煅烧助剂、煅烧时间、煅烧温度对磷石膏白度的影响,结果发现,氯化铵作为煅烧助剂的效果优于氯化钠和连二亚硫酸钠,磷石膏在煅烧前加入质量分数2%的氯化铵充分研磨后,置于475 ℃马弗炉中煅烧2 h,白度由26.8%升高到87.12%。

谢卫苹[16]通过试验和相关检测分析探究煅烧温度对磷石膏白度的影响,结果表明,磷石膏白度随煅烧温度升高呈先上升后降低的趋势,煅烧温度在400 ℃时白度变化不明显,在400 ~600 ℃时磷石膏白度迅速由56.3%提高至73.5%,随后又逐渐下降。红外光谱分析结果表明,磷石膏中的有机质在400 ~900 ℃逐渐分解,样品白度大幅度提高。付彦林[17]向磷石膏中加入质量分数5%的NH4Cl后将其置于800 ℃的马弗炉中煅烧2 h,磷石膏白度从86.8%提高至96.2%。

煅烧法虽然可以显著提高磷石膏白度,但要想通过单一煅烧工艺获得白度大于90%的磷石膏,所需的煅烧温度通常在800 ℃左右,高温带来的高能耗使煅烧法难以实现工业化应用。因此,开发多种联合工艺来降低煅烧温度是今后煅烧增白技术的研究热点。

2.1.2 浮选法

浮选法是选矿行业应用最为普遍的方法,通过添加适宜的药剂作用于液-固界面,改进水分子与矿物表面间的相互反应,达到有用矿物与脉石矿物分离的目的。另外漂浮在矿浆上层的有机质也可以通过浮选的方法去除,达到净化增白的目的。

磷石膏在新型化工填料方面具有广阔的应用前景,但此类填料对磷石膏的粒径、白度均有要求(粒径<2 μm的颗粒占比>90%,白度>90%)[18]。而磷石膏中的w(SiO2)为12%~14%,硬度高,很大程度上增加了磷石膏研磨的难度,如果不去除磷石膏中的SiO2则很难达到粒径<2 μm 的颗粒占比>90%的要求。

浮选法脱除磷石膏中的有机质和二氧化硅具有流程简单、效果明显、成本低等优点,但浮选法只能脱除磷石膏表面的杂质,包裹在晶体内部的杂质难以去除。因此浮选法需要联合煅烧、浸提等方法才能获得理想白度的磷石膏。

2.1.3 浸提法

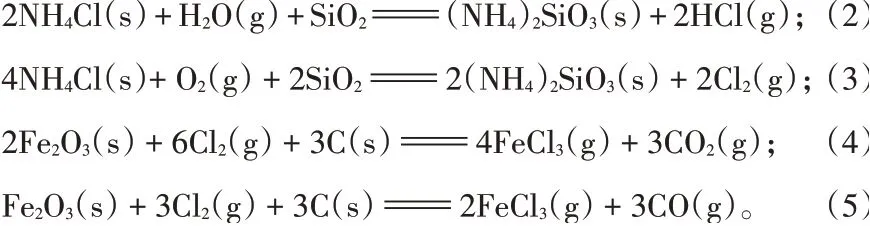

浸提法也称液固萃取法,是用挥发性有机溶剂将原料中的某些成分转移到溶剂相中,然后通过蒸发、蒸馏等手段回收有机溶剂,而得到所需的较为纯净的萃取组分。浸提法包括酸浸提、碱浸提和盐浸提[21]。其中酸浸提是应用最为广泛的除杂方法,其除杂机制是利用酸溶液将矿物表面或镶嵌在晶格内的铁等杂质变成可溶物质转化到溶液中,再通过过滤、洗涤的方式除去。常用的浸提酸有硫酸、硝酸、盐酸和草酸等,其中硫酸因为引入的杂质离子少、净化效果好,应用最为广泛。硫酸浸提的主要化学反应方程式如下:

孔霞等[22]使用质量分数30%的硫酸浸取磷石膏,在浸取温度88 ℃、浸取时间45 min 的条件下,显著提高了磷石膏的白度。张红涛等[23]通过酸浸试验和相关表征分析发现,硫酸浸提过的磷石膏表面的特征峰由二水硫酸钙转变为无水硫酸钙。这是因为在硫酸体系下,二水硫酸钙能溶解出较多的Ca2+,随后Ca2+迅速与SO42-再结晶形成无水硫酸钙晶体,磷石膏白度由50.67%提高至79.01%。

硫酸虽然能将磷石膏表面及包裹在磷石膏晶体里面的铁、镁、氟、磷等杂质溶解去除,使白度提高明显,但是还有部分酸不溶物和无机碳残留,从而影响磷石膏白度。

草酸浸提除铁很早就已经在欧洲得以验证[24],草酸在水溶液中解离出HC2O4-和H+,HC2O4-进一步分解为C2O42-,C2O42-通过与杂质铁生成草酸铁络合阴离子来达到溶解铁的目的。化学反应方程式如下:

草酸浸提除铁效果优于硫酸、盐酸浸提,但无法使二水硫酸钙溶解后再结晶,且包裹在内部的杂质难以去除,因此目前主要应用在高岭土增白方面,在磷石膏增白方面应用较少。

一般情况下,酸浸提能将磷石膏溶解后再结晶,将磷石膏表面和包裹在内部的杂质去除,但因为仍然有酸不溶物如SiO2和无机碳无法采用酸解去除,磷石膏的白度提高始终不理想。因此,采用联合工艺,如酸浸提后采用高效萃取剂使酸不溶物萃取进入有机相,再通过清洗增白,或者酸浸提后采用煅烧方法达到深度净化的目的。

2.1.4 漂白法

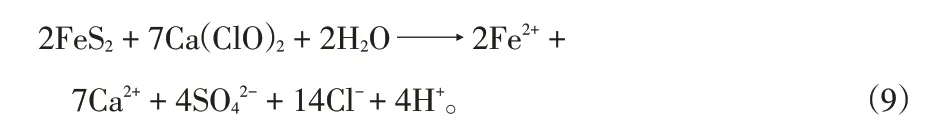

漂白法是通过添加氧化剂将磷石膏中的黄铁矿氧化形成可溶于水的二价铁离子,然后再通过洗涤、过滤的方法除去。以次氯酸钙为例,次氯酸钙漂白磷石膏的化学反应方程式:

田家新等[25]采用次氯酸钙漂白磷石膏,在次氯酸钙用量为3%、浸出温度90 ℃、液固质量比4∶1的条件下,磷石膏白度由51.5%提高到74.5%。

采用漂白法虽然可以提高磷石膏的白度,但提高幅度不大,漂白后的磷石膏仍不能满足建筑墙体及化工填料的相关要求。而且使用氧化剂作为漂白剂时其用量需要严格控制,如果漂白剂用量过大,Fe2+将被氧化为Fe3+,使磷石膏泛黄;采用漂白和络合结合的方法虽然能避免泛黄现象发生,但存在药剂成本较大和易造成环境污染的缺点,难以工业化应用。因此,开发高效、低廉、无毒的漂白剂和络合剂成为下一步研究的重点。

2.2 联合工艺

代典等[26]采用浮选-硫酸浸取-煅烧的方法,得到白度为95%的磷石膏粉。江苏一夫科技股份有限公司[27]公开了一种煅烧-酸浸-洗涤的方法,使磷石膏的白度从20%提高至90%以上,该方法采用的煅烧助剂能与铁、铝杂质反应生成水洗和酸洗可以去除的化合物,避免了直接煅烧生成难溶性金属氧化物,而造成磷石膏白度提高不显著的弊端。师梦等[28]采用煅烧-酸浸的方法,在煅烧温度600 ℃、煅烧时间70 min、酸浸时间3.5 h、酸浸温度90 ℃、硫酸质量分数35%、液固质量比4∶1的条件下,磷石膏的白度由33.0%提高到89.8%。田家新等[25]在煅烧前加入漂白剂次氯酸钙将有机质氧化成能被水洗去的无色氧化物,再通过煅烧处理进一步提高磷石膏白度,获得白度为86.6%的磷石膏。赵红涛[12]利用硫酸酸解耦合磷酸三丁酯溶剂萃取除杂,硫酸使磷石膏不断溶解,暴露出更多的酸不溶物如SiO2和无机碳,使其表面充斥着更多的—OH 和—COOH,随后磷酸三丁酯通过氢键缔合作用与硅和无机碳发生络合萃取反应达到进一步增白的目的。

赵志曼等[29]将磷石膏在400 ℃温度下炒制50 min后,使用质量分数30%的硫酸在90 ℃下浸泡90 min,最终将磷石膏白度从31.6%提高到88.5%。中国科学院过程工程研究所等[30]公开了一种磷石膏除杂增白方法,用硫酸将磷石膏加热浸泡后,通过浮选、重选作业获得白度大于90%的磷石膏。

联合工艺能充分发挥不同工艺的优势,达到深度除杂、增白磷石膏的目的。但几乎所有的联合工艺都需要煅烧或者酸浸作业,因此仍未从根本上解决煅烧能耗高、酸浸成本高和酸性废水需要进一步处理的问题。

3 展望

要实现磷石膏的高值化利用,磷石膏除杂增白是迫切需要解决的问题。如何以较低的成本,使磷石膏白度达到建筑墙体材料和功能性填料的要求,是当前研究的热点。未来可以从以下几个方面出发,实现磷石膏的高值化利用。

(1)采用浮选联合其他作业的工艺时,可以寻找高效、低廉的浮选药剂,优化浮选流程,尽可能将磷石膏的白度提高到最高,以降低煅烧温度或减少萃取/浸出的药剂用量。

(2)开发或组合价格低廉的萃取药剂,替代价格高昂的磷酸三丁酯萃取剂。

(3)将冶金、化工、材料、选矿等学科交叉,寻找更多磷石膏除杂增白的新方法。