高塔硝基复合肥装置燃爆风险分析及控制措施

2022-10-15冯学宁

陈 伟,冯学宁,罗 斌

(1. 四川泸天化股份有限公司,四川 泸州 646300;2. 九禾股份有限公司,重庆 402260)

硝基复合肥是一种含有硝态氮和铵态氮的复合肥料,由于养分含量高、环保性能优良,是当前发达国家广泛推广的肥料品种。我国也有多年使用硝酸铵类肥料的经验,但由于农用硝酸铵可用作生产炸药的原料,2002 年起被国家列入民用爆炸品管理,禁止直接作为化肥销售和使用,要求必须对其进行改性使其具备抗爆性后才能在市场流通。传统的硝酸铵生产企业基本上都配套建设了硝基复合肥装置,硝基复合肥产能不断扩大[1-2],截至2020年,我国硝基复合肥产能已突破1 300万t/a。

由于前些年我国复合肥行业准入门槛较低,各类型企业纷纷入局复合肥行业,复合肥企业装置硬件、软件均存在较大差异。受市场对硝基复合肥需求驱动,各复合肥企业相继投产高塔硝基复合肥项目,但因生产装置自动化程度低、安全设施配置及控制措施缺失、设备老化、管理疏忽等,硝基复合肥生产装置事故频发,造成较大的人员伤亡及财产损失,尤以2015 年湖北及2020 年山东部分企业高塔硝基复合肥装置发生燃爆事故影响最大。各高塔硝基复合肥企业有必要对高塔硝基复合肥生产装置燃爆事故进行系统分析,并采取相应控制措施。

1 高塔硝基复合肥生产工艺简介

目前国内高塔硝基复合肥生产工艺依据N、P来源的不同分为3 种,分别为硝酸磷酸法生产工艺、硝酸分解磷矿冷冻法生产硝酸磷肥工艺、硝铵熔融体造粒工艺[3-4]。

1.1 硝酸磷酸法生产工艺

先将硝酸和磷酸的混合液与氨反应,中和至pH 2.6~2.8,浓缩后再加氨中和至pH 5.2,使料浆快速经过磷酸一铵转化为磷酸二铵的黏稠阶段,浓缩后与钾肥及其他助剂快速混合,通过高塔造粒得到相应产品。该工艺主要为同时具备硝酸、磷酸生产装置的企业所采用,产能相对较少。

1.2 硝酸分解磷矿冷冻法生产硝酸磷肥工艺

先将硝酸和磷矿粉反应,制得含杂质的硝磷酸料浆,通过冷冻盐水及过滤措施去除硝磷酸料浆中的杂质后,用氨中和至一定pH,浓缩后再加氨中和,使料浆快速经过磷酸一铵转化为磷酸二铵的黏稠阶段,浓缩后与钾肥及其他助剂快速混合,通过高塔造粒得到相应产品。该工艺因投资大,生产连续性要求较高,目前只有山西天脊煤化工集团有限公司及深圳市芭田生态工程股份有限公司部分基地采用。

1.3 硝铵熔融体造粒工艺

浓缩后质量分数≥98.5%的硝酸铵熔融液(或外购硝酸磷肥计量后加入熔融槽制备的熔融液),与其他原材料根据配方分别添加至造粒塔上各混合槽快速混合后,通过高塔造粒得到相应产品。目前国内绝大部分高塔硝基复合肥生产企业选用该生产工艺,笔者也以该工艺进行燃爆控制措施研究。

2 硝铵熔融体高塔硝基复合肥装置燃爆风险分析

2.1 工艺物料危险性分析

硝铵熔融体高塔硝基复合肥装置所使用的主要原料包括硝酸铵、磷酸一铵、硫酸钾、氯化钾、硫酸铵及其他助剂。除硝酸铵外其他物料化学性质稳定,硝基复合肥生产操作条件下基本不发生危险化学反应。因此,笔者重点分析硝酸铵危险特性及其他原材料添加后对硝酸铵危险特性的影响,尤其是氯化物、油类、硝酸、硫酸等添加至硝酸铵熔融液中对硝酸铵危险性的影响。

2.1.1 硝酸铵危险特性

硝酸铵在常温、常压下,是一种相对稳定的物质。当环境温度升高或有某些杂质加入其中时,硝酸铵变得不稳定,硝酸铵自身含有的氧化基团与还原基团,能使自身的分子之间发生氧化还原反应,并伴随着热效应的发生,硝酸铵的危险性主要表现在硝酸铵的热分解性[5-6]。

当温度达到110 ℃时,硝酸铵主要发生的是吸热反应,反应相对缓慢,反应方程式如下:

当温度达到185~200 ℃时,硝酸铵发生放热反应,会生成N2O和H2O,反应方程式如下:

当温度达到230 ℃以上时,硝酸铵发生放热反应,会生成N2、O2和H2O,反应方程式如下:

在理论上,物质的起始反应都存在能量障碍,当环境温度低于169 ℃时,硝酸铵不发生自催化热分解反应。在实际应用中,低于此温度时,硝酸铵也可能发生一定程度的分解反应,尤其是当硝酸铵中混有某些具有催化性质的杂质时,分解反应变得明显[7]。

2.1.2 硝酸铵及含催化性质杂质时实验室研究情况

依据各种物质对硝酸铵热分解影响机制的不同,可将影响硝酸铵稳定性的物质分为如下4 种:催化性物质、惰性物质、钝化物质和稳定剂,其中催化性物质对硝酸铵热分解影响较大。催化性物质可以通过加快具有加速反应发生作用的中间产物生成速率、降低硝酸铵的活化能或加速其分解使系统活化,该类物质主要包括氯化物、酸性物质、有机物和氮氧化物等[7-8]。

在高塔硝基复合肥生产过程中,硝酸铵熔融体系中极易引入酸性物质、氯化物、油脂及其他有机物,这些杂质均会促进硝酸铵的热分解,降低硝酸铵的热稳定性,但各种物质的影响程度各不相同。

(1)硝酸铵热稳定性实验室研究。文松等[9-10]利用C600 微量量热仪在不同升温速率下,测得硝酸铵放热特征曲线,并对硝酸铵的热失控特性参数进行模拟分析。结果表明,硝酸铵在升温速率为0.5 K/min下的放热量约为2 644 J/g,放热起始温度约为185 ℃,达到最高放热速率时温度约为236 ℃。故可知,硝酸铵在高温条件下极易分解,放热量较大,可在极短的时间内达到很高的反应速率,发生热分解失控的可能性极大。

文松等[9-10]根据硝酸铵分解反应动力学数据,利用C600 微量量热仪对其在等温条件下(非绝热条件)的自分解反应进程进行了模拟。结果表明,硝酸铵在低于175 ℃时相对稳定,自分解速率非常缓慢,危险性较低,但随着温度的升高自分解反应速率明显加快。

(2)氯离子对硝酸铵体系热稳定性影响实验室研究。朱晋宇等[11]利用自制临界爆炸测试装置测定质量分数75%的硝酸铵溶液在不同氯离子含量下的临界爆炸温度,及不同质量分数硝酸铵溶液在不同氯离子含量下的临界爆炸温度。结果表明,随着Cl-浓度增大,w(硝酸铵)75%的硝酸铵溶液临界爆炸温度呈先降低后升高的趋势;当硝酸铵溶液中Cl-浓度一定时,临界爆炸温度随着硝酸铵浓度的增大也呈现先降低后升高的趋势,随着Cl-浓度的增大,临界爆炸温度降低趋势向高浓度硝酸铵的方向移动,w(Cl-)在1%~3%,w(硝酸铵)大约为84%时溶液临界爆炸温度最低,w(Cl-)在5%~7%,w(硝酸铵)大约为86%时溶液临界爆炸温度最低。

(3)硝酸等酸性物质对硝酸铵体系热稳定性影响实验室研究。孙占辉等[12]研究盐酸对硝酸铵热分解的影响,得到硝酸、盐酸、硫酸、磷酸等都能加速硝酸铵的分解,并且随酸度增大反应速率加快。白燕[13]利用加速度量热法(ARC)测得,当温度一定时,体系的爆炸延滞期随着硝酸浓度增加而缩短,实验结果与理论一致,即:体系中硝酸质量分数越高,硝酸铵热稳定性越差,热分解开始温度降低。

(4)硝酸与Cl-等协同作用对硝酸铵体系热稳定性影响实验室研究。白燕[13]利用加速度量热法(ARC)测得相同硝酸浓度不同Cl-含量及相同Cl-含量不同硝酸浓度下体系的爆炸延滞期变化。结果表明,在高温条件下,Cl-与硝酸同时存在时,由于两者间的协同作用,使硝酸铵水溶液热分解开始温度降低,发生热分解反应的范围扩大,爆炸延滞期缩短。同时,通过实验数据还可以看出,在Cl-和硝酸同时存在的体系中,硝酸对硝酸铵的危险性影响远大于Cl-。

(5)油脂对硝酸铵体系热稳定性影响实验室研究。王春丽等[14]利用自制测爆装置及TD7-RB10自动控温仪测定油脂含量对w(硝酸铵)78%硝酸铵溶液爆炸性的影响。实验结果表明,溶液的临界爆炸温度随油脂含量的增加而明显降低,溶液更容易燃爆。

2.2 高塔硝基复合肥工艺过程燃爆危险性分析

通过对高塔硝基复合肥原料物性风险分析可知,只有具备足够的热量才能引发硝酸铵分解发生燃爆事故。结合行业已发生的高塔硝基复合肥燃爆事故均发生在装置高温操作工艺过程中,笔者以四川泸天化股份有限公司(以下简称公司)熔融硝酸铵高塔硝基复合肥装置高温工艺段进行燃爆危险性分析。

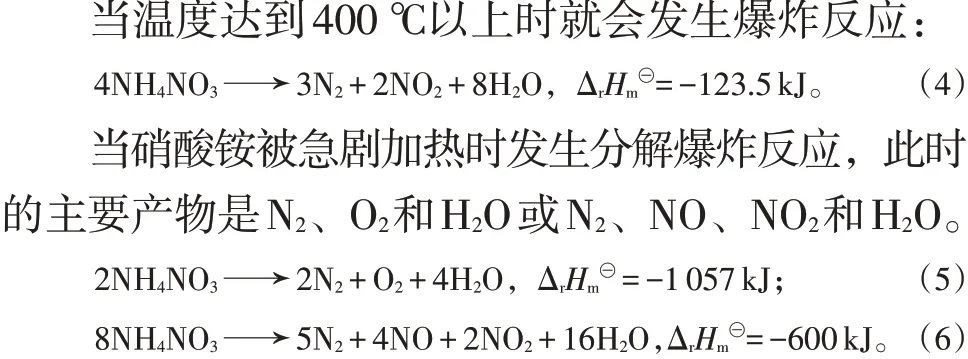

2.2.1 高温段工艺流程及各区间操作温度

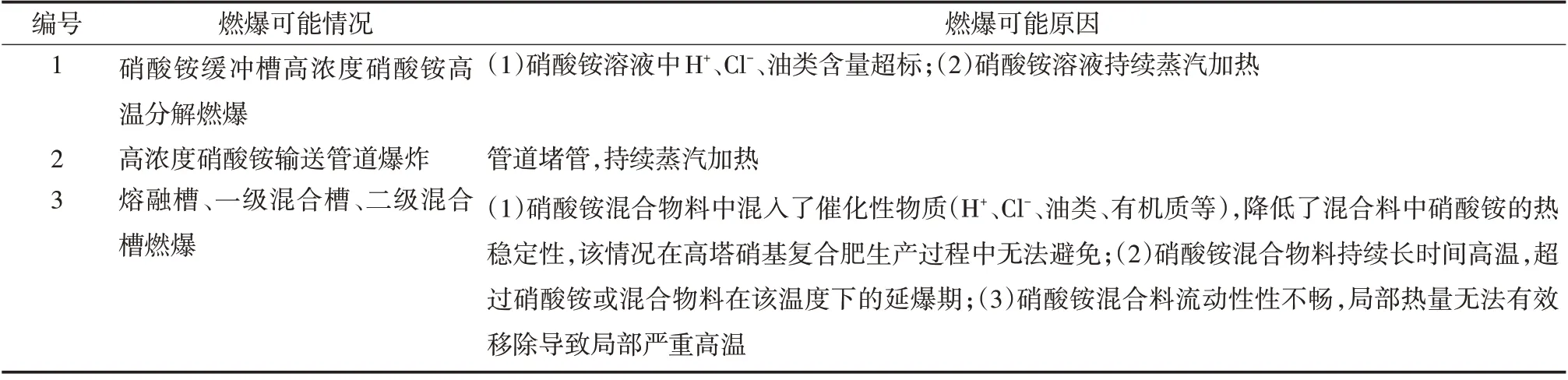

公司硝酸铵装置w(NH4NO3)98.5%的硝酸铵溶液送到硝酸铵缓冲槽内,经专用泵输送至造粒塔上部的熔融槽,与生产返料在熔融槽内充分熔融,熔融槽混合液溢流至一级混合槽,在一级混合槽内与磷酸一铵、硫酸铵等相对稳定物料充分混合形成均一料浆,然后溢流至二级混合槽,与加入二级混合槽的硫酸钾、氯化钾等物料充分混合,均一料浆经造粒机及造粒塔造粒冷却形成颗粒状硝基复合肥产品。高塔硝基复合肥装置高温段工艺流程及操作温度见图1。

图1 高塔硝基复合肥装置高温段工艺流程及操作温度

2.2.2 高温段工艺过程燃爆风险分析

通过图1所示高塔硝基复合肥装置高温段工艺流程及各设备操作温度可以看出,生产过程中高温段流程中硝酸铵以及混合物料一直处于高温状态,甚至即将达到硝酸铵及混合物料发生热分解的临界温度,各硝酸铵及混合物料存留点均存在燃爆可能。据资料[15]报道,90%以上事故均发生在造粒塔上工序,即熔融与造粒之间流程。

通过对工艺流程及原料特性分析,高温段工艺过程发生燃爆的可能情况及原因见表1。

表1 高塔硝基复合肥高温段燃爆情况及原因分析

结合行业类似事故通报[9]及公司多年高塔硝基复合肥装置运行过程中发生的异常工况得出,事故或异常工况均是以上多种原因造成,如何有效切断各燃爆影响因素间的连锁反应,是防止事故发生的关键。

3 硝酸铵熔融体高塔硝基复合肥装置燃爆事故控制措施

为有效避免或降低引起高塔硝基复合肥装置燃爆事故的各种风险,公司多次组织专业技术人员外出考察、论证。通过对国内各企业现有技术、措施进行分析与对比,结合行业部分企业的防范措施、建议[3,9,15],以及本公司装置运行经验、特点,从工艺的先进性、安全可靠性及实用性出发,通过多次优化改造,开发出适合装置特点的相关控制技术。该技术主要包括自动控温技术、硝酸铵溶液及混合物料pH提升技术、有毒气体在线检测报警技术及远程快速消防降温技术,形成了一整套高塔硝基复合肥装置燃爆事故控制的技术措施,以确保各种情况下能够将燃爆链条快速切断;同时,结合技术措施建立完整配套管理要求及规程,确保人、机有效结合,防止燃爆事故发生。

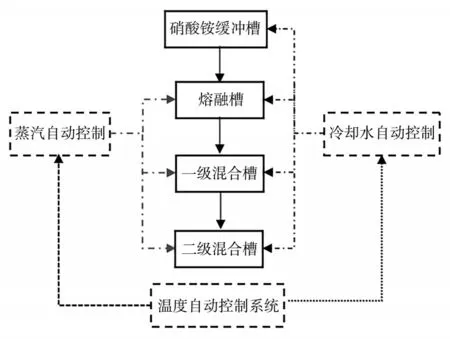

3.1 自动控温技术

通过前文分析得出,高塔硝基复合肥燃爆事故均是因硝酸铵热分解温度失控造成,如何有效控制各操作点温度是防止发生燃爆事故的关键。公司开发的高塔硝基复合肥温度自动控制系统见图2。根据实际运行情况,在各关键温度控制点(硝酸铵缓冲槽、熔融槽、一级混合槽、二级混合槽)分别设置3 个温度监测点(不同安装位置),确保监测温度的准确性,温度监测点数据信息进入集散控制系统(DCS)与各设备自动加热蒸汽调节阀形成逻辑自控。当温度达到一定指标后,系统报警并自动关闭蒸汽阀,切断各设备加热蒸汽;蒸汽切断后,若各设备温度仍然上升,超过一定指标后,温度自动控制系统自动向相应设备添加冷却水进行冷却降温,阻止硝酸铵混合物料向加速热分解方向发展。

图2 高塔硝基复合肥温度自动控制系统

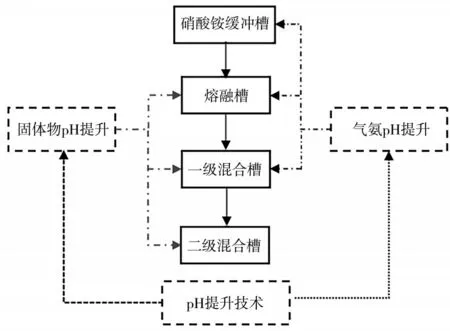

3.2 硝酸铵溶液及混合物料pH提升技术

通过前文分析及实验可知,硝酸铵溶液及混合物料pH 直接关系到系统的热稳定性,有效提升系统pH 可大幅度降低硝酸铵及其混合物料的热分解可能。公司结合自身原材料情况及装置特性,开发出固、气pH提升技术,可有效提升系统pH,降低硝酸铵及混合物料热分解风险。高塔硝基复合肥pH提升系统见图3。

图3 高塔硝基复合肥pH提升系统

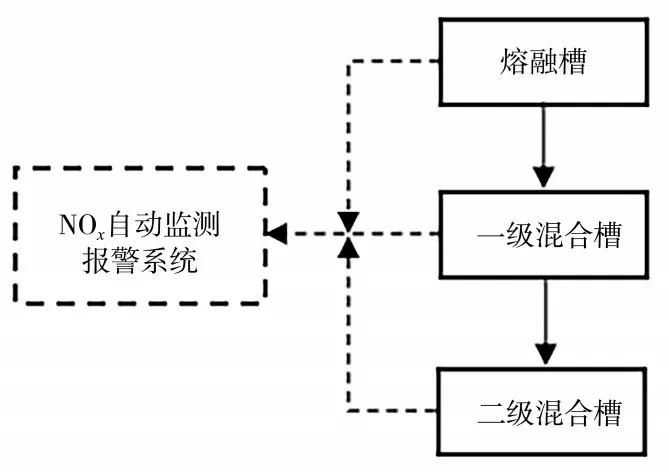

3.3 有毒气体在线监测报警技术

根据硝酸铵及其混合物料热分解特性,初期热分解时均会产生有毒、有害气体,其中NOx为代表。如能对各设备排气管中NOx含量进行监测,可有效判断各设备内硝酸铵及混合物料热分解的大致情况,为遏止硝酸铵热分解提供判断依据。公司开发了NOx自动监测报警系统,当监测到NOx含量超过一定指标后,系统报警,便于作业人员准确采取相应措施,消除事故隐患。NOx自动监测报警系统见图4。

图4 NOx自动监测报警系统

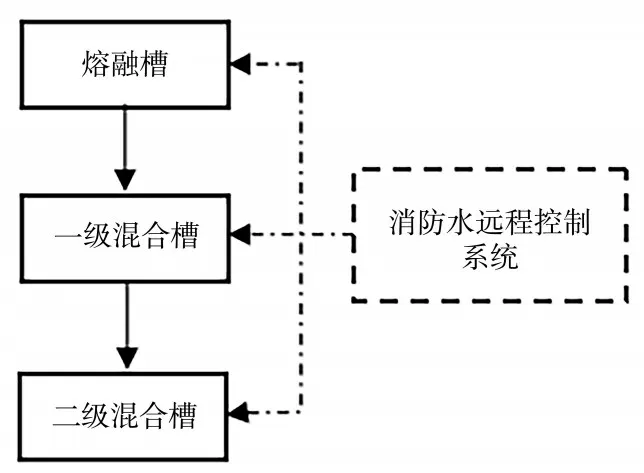

3.4 远程快速消防降温技术

当各关键设备内物料热分解即将失控时,少量降温措施无法满足有效降温需要,且在紧急情况下现场无法采用人工使用消防水降温措施。为防止各设备热分解事故扩大化,并防止燃爆事故发生,公司结合实际情况开发了远程快速消防降温技术,可在DCS上远程实现大量消防水注入,达到快速消防降温,防止燃爆事故发生目的。远程快速消防降温系统见图5。

图5 远程快速消防降温系统

3.5 管理措施

如前文分析所述,高塔硝基复合肥生产过程中存在较多安全风险,除需增加上述技术措施外,管理措施也不能落下。结合公司高塔硝基复合肥装置多年运行经验,针对装置可能发生燃爆事故的原因,提出了以下管理措施:

(1)针对装置实际情况制定完善的操作规程及异常工况处理手册,做到有章可循、按规操作,特别是在开停车、转产、异常工况处理时段,牢固树立燃爆控制底线思维,重在果断。

(2)在硝基复合肥配方设计时要研究各种物料性质,并提出可行的加料顺序,原则上对硝酸铵有促进分解作用的物料添加至二级混合槽。

(3)要针对不同配方制定相对应的安全操作指标,并与安全措施相适应。

(4)加强设备维护保养,降低设备故障引起的异常工况频率。

(5)针对热失控危险工况(燃爆事故)建立完善的应急处置措施及预案,并确保相关人员充分理解,熟练应用。

4 结语

四川泸天化股份有限公司150 kt/a 高塔硝基复合肥装置通过工艺流程、安全设施等方面的全面优化,形成了一整套防止高塔硝基复合肥装置燃爆事故发生的安全生产控制技术,可有效降低各种原因引起装置燃爆的可能,与完善的管理措施协同,完全能够避免高塔硝基复合肥装置燃爆事故的发生。目前,国内高塔硝基复合肥装置众多,部分企业配套控制技术及管理措施都还存在较多不足,容易引发重大燃爆事故,亟待整改,公司开发的控制技术可作为较好借鉴。