硫基复合肥生产难点与解决措施

2022-10-15马保存

马保存,邹 扬

(云南云天化红磷化工有限公司 生产制造中心,云南 开远 661600)

我国有30%以上土地缺硫[1],而硫是农作物生长必需的营养元素之一,单质硫还具备一定的杀虫抑菌功效,因此含单质硫的肥料越来越受到用户的青睐。云南云天化红磷化工有限公司为了满足客户需求,对30 万t/a 复合肥装置进行改造,经过不断研究、分析,解决了在生产上遇到的难点,成功生产出16-20-0-13硫基复合肥(NPS)产品。

1 NPS产品生产工艺

1.1 生产原料及产品规格

生产原料:硫黄、磷酸、硫酸、氨、硫酸铵、氯化铵。

硫基产品规格:16-20-0-13,w(总养分)为36%,w(总硫)为13%,其中w(单质硫)≥5%,w(硫酸根硫)≥8%。

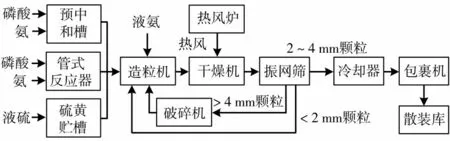

1.2 生产工艺流程

来自预中和槽和管式反应器的磷铵料浆,以及硫黄贮槽的液硫喷淋在造粒机物料床层上,以返料和来自原料系统的硫酸铵、氯化铵为核心,涂布包裹造粒。在造粒过程中,经氨化系统通入液氨以保证物料中和度达到要求。造粒后的物料进入干燥机与来自热风炉的热风直接接触,通过传热、传质蒸发物料中的水。干燥物料经振网筛进行筛分,大颗粒(粒径>4 mm)进入破碎机破碎后同细颗粒(粒径<2 mm)返回造粒机内作为返料。合格颗粒(粒径2~4 mm)经冷却、包裹后输送至散装库堆存。NPS产品生产工艺流程见图1。

图1 NPS产品生产工艺流程

2 生产遇到的难点及控制措施

2.1 单质硫的加入

16-20-0-13 NPS产品要求w(总硫)为13%,其中w(单质硫)≥5%,因此必须采用硫黄作为原料,其余硫可由硫酸根提供。经生产试验,将固体硫黄直接添加在系统返料上,在造粒机内固体硫黄未能被磷铵料浆完全包裹,导致产品中出现硫黄颗粒。硫黄具有可燃性和爆炸性,燃点为246~266 ℃,当硫黄粉尘在空气中的质量浓度≥35 g/m3时,接触到火源便能引起爆炸。根据美国美盛公司磷酸二铵化工工艺工程师马丁提供的实验数据,单质硫黄质量分数达到5%的加硫磷酸二铵在310~320 ℃时可点燃,因此生产过程中干燥工序应注意干燥温度的控制[2]。

采取的控制措施:(1)采用液硫生产。液硫喷洒在造粒机床层上,被来自管式反应器和预中和槽的磷铵料浆涂布包裹。(2)硫的熔点为130 ℃,当温度低于130 ℃时液硫会凝固,需使用储槽对其加温储存,然后再进行输送投加。30 万t/a 复合肥装置原设计为NPK 复合肥生产装置,无储存液硫设备。将包裹油贮槽(ϕ1 200 mm × 1 500 mm)腾空,作为液硫贮槽,从硫酸装置倒运的液硫储存在液硫贮槽内;拆除包裹油贮槽搅拌桨,安装液硫泵,泵出口管(ϕ32 mm×3.0 mm)安装至造粒机内,所有的管线均做夹套保温。(3)干燥机进口热风温度严格控制在310 ℃以下。

2.2 硫酸加入量大导致设备和管道腐蚀

经配方测算硫酸单耗为223 kg/t,装置正常生产负荷为35 t/h 时,硫酸添加总量达4.34 m3/h,一部分添加在管式反应器中,另一部分在造粒洗涤塔中投加。在生产过程中,造粒洗涤塔洗涤管线及管式反应器混合头腐蚀严重,管线、法兰频繁泄漏。

采取的控制措施:(1)增加固体硫酸铵原料投加量至110~150 kg/t,以减少硫酸添加量;(2)管式反应器混合头材质由316L 改为管内衬四氟乙烯形式,管内通径尺寸保持不变;(3)硫酸大部分(≥70%)添加在管式反应器中,其余添加在造粒洗涤塔,以减少洗涤塔管线腐蚀。

2.3 管式反应器喷浆量波动大

因硫酸泵功率偏小,且管式反应器运行压力高,进管式反应器的硫酸量不稳定;由于管式反应器喷浆量低(<25.0 m3/h),且采用双槽口生产,导致管式反应器喷浆量波动较大,造粒机易出“潮料”,造成下料口堵塞。

采取的控制措施:(1)更换硫酸泵电机和变频器,进管式反应器硫酸流量稳定在1.2~1.5 m3/h;(2)封堵管式反应器第二个槽口,采用单槽口生产,以稳定管式反应器喷浆量。

2.4 造粒物料难成粒

NPS产品生产初期,控制造粒洗涤塔洗液相对密度在1.40~1.45,产品表面较圆润,但水含量超标。随后将造粒洗涤塔洗液相对密度提高至1.46~1.56,因管式反应器喷浆量波动较大,造粒物料难以成粒,系统返料量大,须停止一、二级振动器成品才能取出。

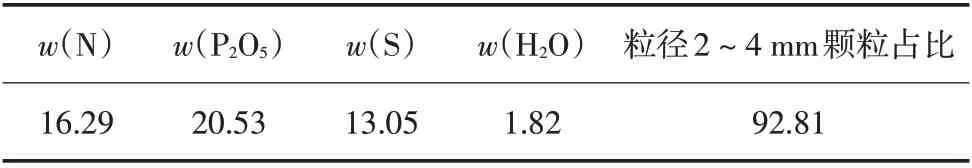

采取的控制措施:(1)投用预中和槽,控制预中和槽料浆相对密度在1.45~1.50;(2)造粒洗涤塔洗液相对密度调至1.45~1.48;(3)减少系统返料量至130~150 t/h。相关工艺指标控制情况见表1。

表1 NPS产品工艺指标控制

2.5 成品水含量高

生产初期,为降低产品富余养分,磷酸w(固)控制在20%~23%,管式反应器采用液氨生产,且造粒洗涤塔洗液相对密度控制较低,导致干燥机尾气温度低,为75~80 ℃,产品水含量无法达到标准要求(w(H2O)≤2.0%)。

采取的控制措施:(1)调整磷酸固含量,w(固)降低至16%~18%;(2)管式反应器采用部分气氨生产;(3)管式反应器硫酸添加量≥1.2 m3/h,增加管式反应器反应热,以蒸发物料水分。产品质量指标控制情况见表2。

表2 NPS产品质量指标控制情况 %

3 结语

虽然NPS产品采用硫黄作为原料生产存在一定的安全风险,但只要安全控制措施得当,采用液硫生产,生产安全便可以保障。生产过程中遇到诸多难题,通过不断调整配方、优化生产工艺指标,最终生产出高硫含量(w(总硫)13%)的产品,提高了产品市场竞争力。