考虑安装条件的角接触球轴承热结构仿真分析

2022-10-15杨艳红张义民李铁军高玉明

杨艳红, 张义民, 李铁军, 吕 营, 高玉明

(1.沈阳化工大学 装备可靠性研究所, 辽宁 沈阳 110142; 2.沈阳尚云智能装备研究院有限公司, 辽宁 沈阳 110167)

滚动轴承作为重要的机械基础部件,为轴、齿轮及旋转部件提供支撑,并且能够降低运动过程中部件之间的摩擦磨损,在提高机械加工精度方面发挥重要作用.在实际工作过程中,机械设备由于摩擦生热从而导致部件失效的情形已愈发严重,滚动轴承在运转过程中所产生的温升会引起一定程度上的热变形[1-2],对轴承的可靠性具有直接影响.因此,对滚动轴承的温度场和热变形进行分析十分必要,这对轴承的设计与维护具有重要的实际意义,为轴承的故障和失效分析提供了依据.刘晓卫等[3]根据拟静力学理论对角接触球轴承进行动力学分析,通过建立滚动轴承有限元参数化模型研究了载荷、转速及轴承温升的变化规律;俞锋等[4]通过对角接触球轴承的局部生热模型进行有限元仿真,得到了稳态工况下的轴承温度分布状态;李宝良等[5]基于静力学和动力学理论得到圆柱滚子与轴承外圈内滚道的接触应力,从而分析了轴承的温度分布情况;马志涛等[6]将Rumbarger模型与ANSYS Workbench相结合研究了转速和润滑剂运动黏度对圆柱滚子轴承温度分布的影响规律;金燕等[7]综合考虑热应力和结构应力的共同作用,在稳态热分析的基础上进行轴承热机耦合场分析,讨论了摩擦发热对轴承疲劳寿命的影响;杨阳等[8]建立了考虑转速和润滑的机械主轴轴承有限元模型,并进行了稳态热分析和试验验证.

目前,大多数文献采用有限元法研究轴承温度场的问题,未考虑轴承座及轴安装配合等因素的影响,即认为轴承外圈处于固定不变的状态,这是一种理想化的假设[9].然而,轴承在运转过程中轴承外圈的温升会产生一定的热变形.因此,笔者建立了考虑安装条件下的角接触球轴承有限元模型,采用有限元软件进行瞬态热分析,根据轴承的温度分布状态分析轴承座、轴承外圈、轴承内圈,以及轴的热变形情况,并通过热网络方法验证了有限元模型的可靠性.

1 角接触球轴承热传递计算

1.1 角接触球轴承发热量计算

内圈、外圈、滚动体及保持架等元件之间的摩擦是引起轴承生热的主要因素[10],分析轴承的生热主要就是准确计算轴承运转中的摩擦力矩.Palmgren[11]在对轴承实验进行总结的基础上提出了较准确的轴承摩擦力矩经验公式,轴承总摩擦力矩公式为

M=Mf+Mv.

(1)

式中:Mv为黏性摩擦力矩;Mf为由载荷引起的摩擦力矩.

(1) 黏性摩擦力矩Mv的计算

滚动体穿过轴承腔内润滑剂时所产生的黏性摩擦力矩Mv计算公式为:

(2)

式中:dm为轴承的平均直径;n为转速;f0为与轴承类型和润滑方式有关的系数;v0为润滑剂的运动黏度.

(2) 由载荷引起的摩擦力矩Mf的计算

与载荷密切相关的摩擦力矩Mf计算公式为

Mf=f1P1dm.

(3)

式中:f1为与轴承结构和载荷有关的系数;P1为轴承的当量动载荷.

(3) 轴承发热量计算

轴承的发热量与摩擦力矩的计算公式为

Q=1.047×10-4×M×n.

(4)

1.2 角接触球轴承表面传热系数计算

1.2.1 轴与轴承座的表面传热系数

在轴承运转过程中,轴承的发热量不仅传给了润滑剂,还传给了轴承座及轴等部件.在静止的空气中,轴端与轴承座的表面传热系数计算公式[12]为

hs=2.3×10-5×(T-Ta)0.25.

(5)

式中:T为轴端或轴承座的表面温度;Ta为空气的温度.

当轴与轴承座外的空气以速度us强迫对流时,表面传热系数计算公式[13]为

(6)

式中:ka为空气的热导率;νa为空气的运动黏度;Ds为轴承座或轴的外径.

1.2.2 球面的表面传热系数

由于润滑剂的黏度与温度有着直接的联系,滚动体的热对流很难描述,将用一个粗略的近似公式来描述球面的表面传热系数[13],计算公式为

(7)

式中:Pr为普朗特数;kv为润滑剂的热导率;ω为滚动体绕轴的转动速度.

2 考虑安装条件下角接触球轴承有限元模型的建立

2.1 几何模型建立

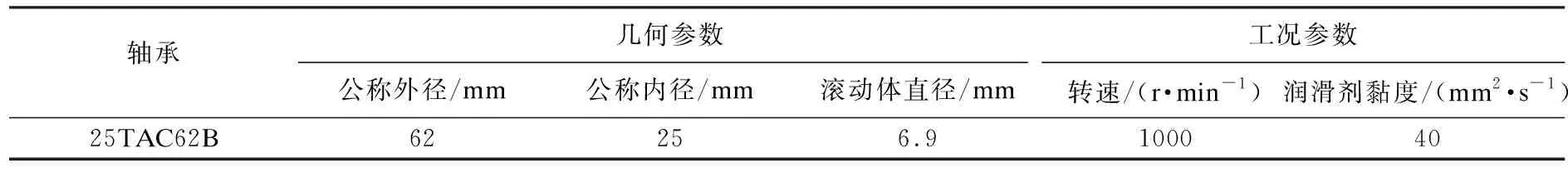

为了考虑安装条件对轴承热结构特性的影响,笔者将对轴承外圈起固定作用的轴承座和对轴承内圈起固定作用的转动轴并入到轴承热结构耦合分析中,进而可以体现轴承座与轴承外圈和转动轴与轴承内圈的安装接触对热结构特性的影响,以使其更真实地反映轴承在使用中的热结构特性.笔者以角接触球轴承25TAC62B为研究对象,对轴承座、轴承和轴进行有限元分析,其几何参数及工况参数如表1所示.

表1 角接触球轴承25TAC62B几何参数及工况参数Table 1 Geometrical parameters and working condition parameters of angular contact ball bearing 25TAC62B

将轴承座、角接触球轴承和轴的装配体模型导入ANSYS Workbench中进行网格划分,结果如图1所示.角接触球轴承装配体模型经网格划分后共产生30 530个单元和58 692个节点.

图1 角接触球轴承装配体有限元网格划分模型Fig.1 Finite element meshing model of angular contact ball bearing

2.2 热载荷和边界条件

为简化温度场问题的求解,作如下假设:摩擦热在接触界面处产生,在与润滑剂发生任何相互作用之前分布到滚动体、内圈和外圈;内圈外滚道与外圈内滚道的发热量各占总发热量的1/4,滚动体的发热量为总发热量的1/2.

根据第1节的计算方法得到角接触球轴承的发热量及表面对流换热系数,结果见表2.外圈内沟道发热量施加于外圈内沟道表面;内圈外沟道发热量施加于内圈外沟道表面;滚动体的发热量施加于滚动体外表面;滚动体的对流换热系数施加于滚动体外表面;轴端的对流换热系数作用于轴端面;轴承座的对流换热系数作用于轴承座外表面.加载完成后进行仿真分析.

表2 角接触球轴承25TAC62B热载荷及边界条件Table 2 Thermal load and boundary conditions of angular contract ball bearing 25TAC62B

3 结果与验证

3.1 结果与讨论

对轴承座、轴承和轴的装配体有限元模型进行瞬态热分析,得到轴承座、轴、轴承内外圈及滚动体温度分布状态,结果如图2所示.

图2 考虑安装条件的角接触球轴承温度分布Fig.2 Temperature distribution of angular contact ball bearings considering installation conditions

温度场云图准确地反映了角接触球轴承系统各部分的温度变化情况:由于轴承的摩擦主要发生在滚动体和内外沟道之间,并且产生大量磨擦热,由于与外界对流散热不好,造成轴承内圈外滚道与滚动体接触处的温度最高,并沿着远离内外沟道轴承元件径向方向温度逐渐降低.由于存在自然对流散热现象,轴承座外表面温度降低,各元件沿着径向半径减小方向温度逐渐降低.与此同时,由于轴端有强迫对流散热,轴的部位温度最低.

在滚动轴承瞬态热分析的基础上,对轴承座、轴承外圈外表面与轴承座内表面的热变形进行仿真分析,结果如图3所示.

图3 考虑安装条件的角接触球轴承热变形Fig.3 Thermal deformation of angular contact ball bearings considering installation conditions

根据图3可得出以下结论:在实际运转过程中,轴承座内表面、外圈外表面、内圈内表面,以及轴均会沿着半径增大的方向产生热变形,角接触球轴承装配体各个部件的热变形从大到小依次为轴承座、外圈、滚动体、内圈和轴;轴承外圈外表面的径向变形量和轴承座内表面的径向变形量随热机时间显著增大,50 min达到13 μm;轴外表面的径向变形量大于轴承内圈内表面的径向变形量,而且二者的径向变形量之差随着时间逐渐增大,即在热机过程中轴与轴承内圈外表面的接触随着时间延长干涉增大,相互作用越来越紧,对轴承各元件的接触特性产生影响.由此可见精密机械分析中轴承的安装条件不可忽视.

3.2 方法验证

为了验证角接触球轴承25TAC62B装配体有限元模型的正确性,采用热网络方法对轴承系统的热网络仿真分析结果与有限元仿真分析结果进行对比.按照轴承系统间各组成部分的传热关系,将整个轴承系统划分为7个热网络节点,每个热节点表示的意义见表3.将上述划分的热网络节点按照传热关系进行连接,建立轴承25TAC62B系统的热网络模型,如图4所示.

表3 温度节点分布Table 3 Temperature node distribution

图4 轴承25TAC62B系统的热网络模型Fig.4 Thermal network diagram of bearing 25TAC62B system

在角接触球轴承25TAC62B系统的热网络模型中,任意节点的热平衡方程均可表示为

qin-qout=ρiCiVi(dθi/dt).

(8)

式中:qin、qout为热流量;ρi为密度;Ci为材料比热密;Vi为体积;dθi/dt为温升率.

模型中的材料属性如表4所示,热阻数值如表5所示.

表4 球轴承25TAC62B材料属性Table 4 Material properties of angular contact ball bearing 25TAC62B

表5 热阻数值Table 5 Thermal resistance values

根据建立的热网络模型,以及轴承25TAC62B系统在实际运转过程中的热量传递关系,建立轴承系统温度节点的热平衡方程组.根据表1中的轴承使用工况和结构参数、表2中的热载荷和边界条件、表4中的材料属性,以及表5中热阻数值,求解出轴承25TAC62B系统各个节点处的温度变化情况,如图5所示.

图5 轴承25TAC62B各零件的温度Fig.5 Temperature of bearing 25TAC62B parts

图5中采用有限元仿真的元件平均温度与该元件对应的热网络节点处的温度进行对比.由图5可以看出:笔者建立的有限元模型ANSYS仿真结果与热网络仿真结果基本一致,说明考虑安装条件下角接触球轴承装配体有限元模型有效可靠.

4 结 论

笔者通过对考虑安装条件下角接触球轴承25TAC62B装配体的有限元模型进行仿真分析,得到如下结论:轴承内圈外滚道与滚动体接触处的温度最高,轴的温度最低;轴承座和轴承外圈产生显著的热变形,实例仿真结果可知50 min产生13 μm的热变形;轴承内圈和轴接触面由于温升引起的热膨胀使彼此连接干涉量随热机时间增加而增大;使用热网络方法验证了模型的正确性.该方法为精确计算轴承部件热结构耦合特性奠定基础,精密机械传动中考虑安装条件影响是必要的.