铰接式柔性钻杆的参数化设计

2022-10-14薛世华罗敏王晶林志强

薛世华,罗敏,王晶,林志强

(1.东北石油大学机械科学与工程学院,黑龙江大庆 163318;2.东北石油大学数学与统计学院,黑龙江大庆 163318)

0 前言

柔性钻具是超短半径水平井钻井中的主要工具,其结构的合理性直接影响超短半径水平井钻进的成功率。近年来,国内学者[1-5]大多采用力学分析和数值模拟相结合的方法对柔性钻具进行结构设计与强度评价。杨决算和郑瑞强[6]通过对茂加65-82双分支超短半径水平井的井身结构以及分支井眼轨道的设计,提高了原井的产油量。张绍林等[7]基于十字万向节结构,通过理论分析,设计出了单节弯曲角度为5°的柔性钻具。帅健和刘春[8-9]通过理论分析,编制了计算程序来模拟计算铰接式钻具组合的静态特性和动态响应。陈长青等[10]通过穿越专用柔性钻杆的结构设计及工艺研究,得到了对钻杆质量和疲劳寿命影响最大的两个指标。而国外学者多数通过理论分析对含铰接的柔性结构进行研究。FERRI[11]建立了含有套筒式连接铰的非线性模型,并将零件之间的接触力等效为零件受压时的有效非线性单向弹簧。SHI和ATLURI[12]通过对Ramberg-Osgood函数的分析,发现了库仑摩擦铰链引起的迟滞特性存在于柔性结构中。SHABANA[13]发现绝对节点坐标方法在分析柔性多体动力学中能够得到大量的应用。NOGUCHI和KANADA[14]在不同约束条件下,通过对并联机构中的球铰链进行刚度分析,得出了铰链间的铰接度数会对铰链刚度产生一定影响;LOBONTIU和GARCIA[15]将柔性铰链建模为复杂的弹簧,通过弹簧的弹性响应就能够测得柔性铰链的轴向、弯曲和剪切载荷。综上所述,国内外学者对于柔性结构的参数化设计研究相对较少,因此作者采用理论分析与数值模拟相结合的方法,开展了铰接式柔性钻杆参数化设计的研究。

1 柔性钻杆结构设计方法

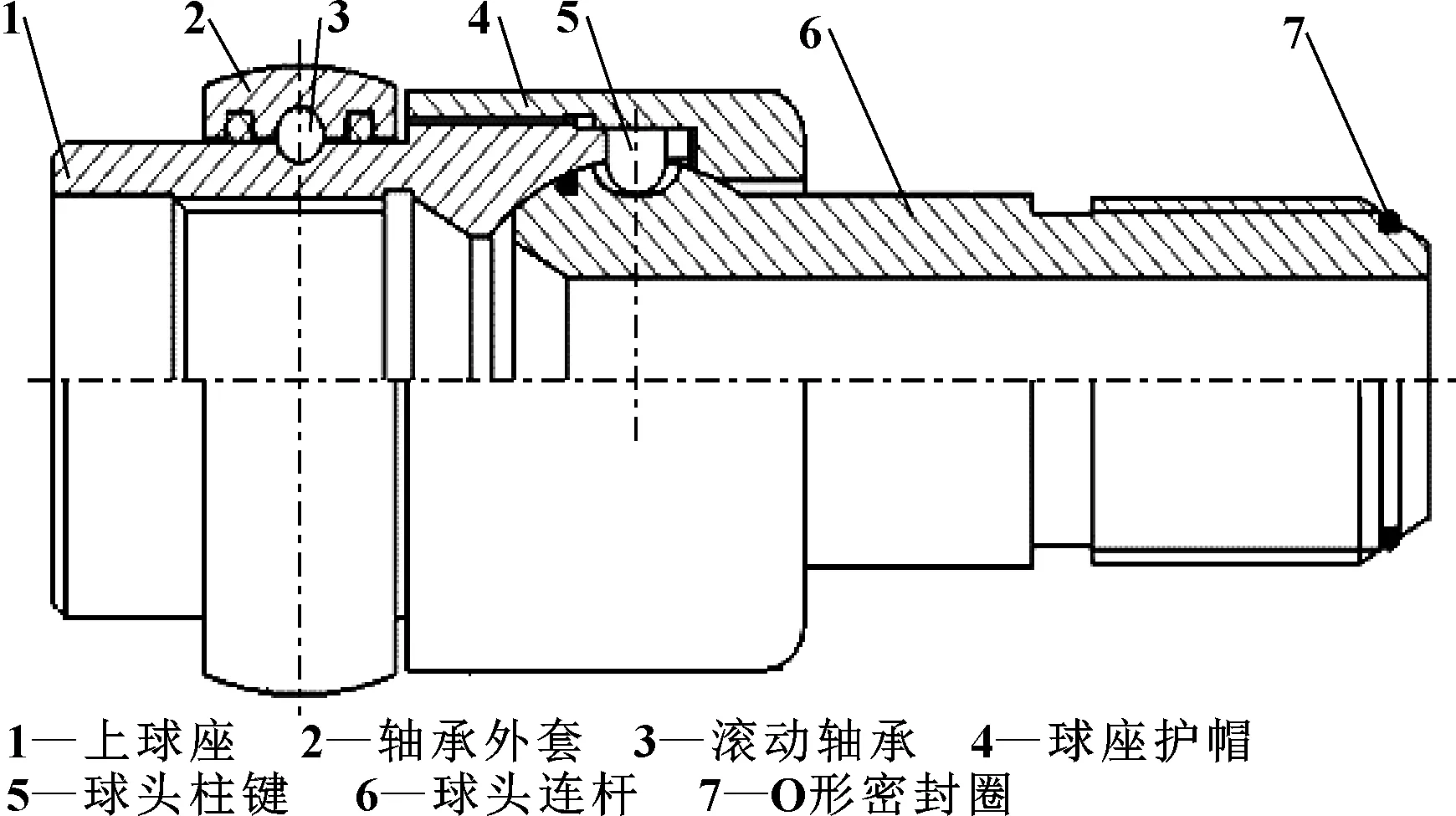

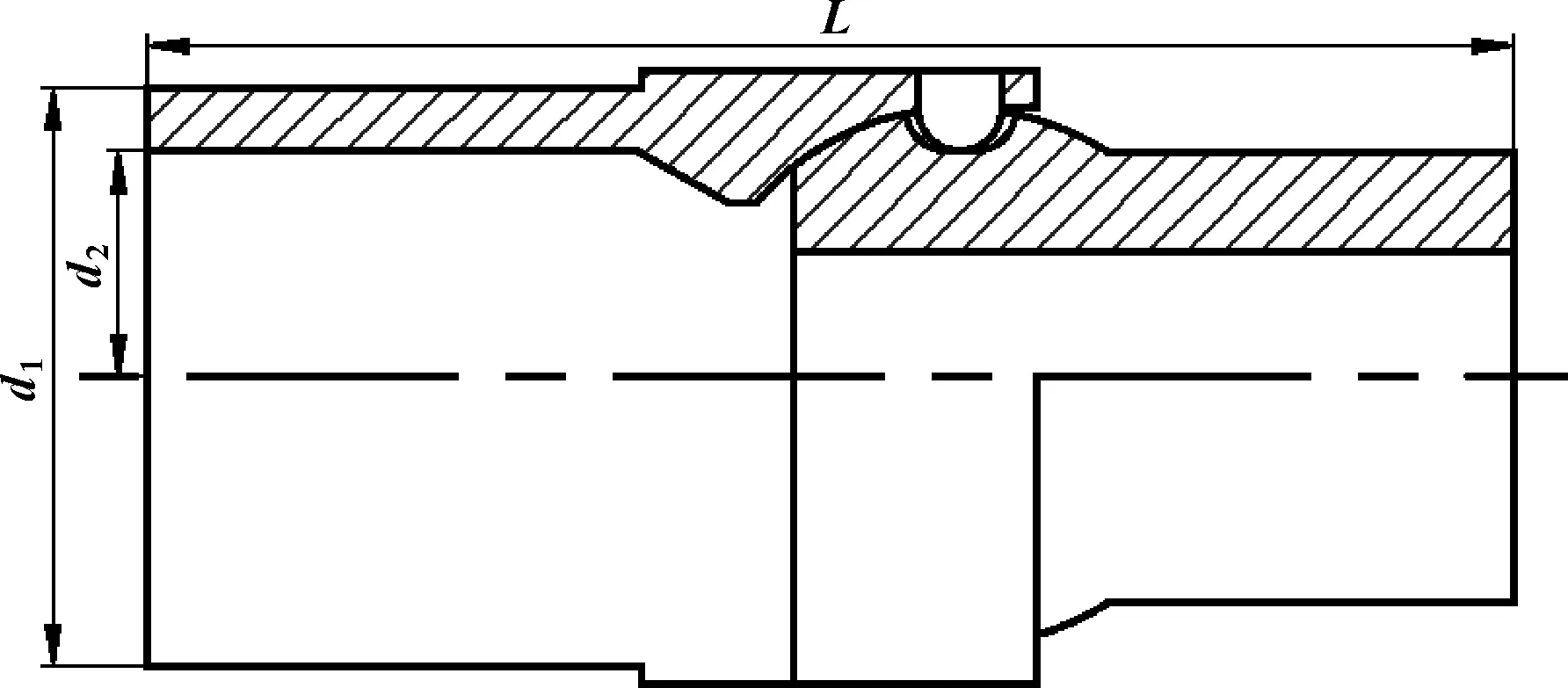

超短半径水平井柔性钻具主要由5个部分组成:钻具上三连接、导向筛管、柔性钻杆、钻具下三连接和钻头,柔性钻具组合结构如图1所示。柔性钻杆通过多个柔性短节铰接在一起,在外部导向筛管的带动下能够较为灵活地产生侧向弯曲。其中柔性钻杆由上球座、轴承外套、滚动轴承、球座护帽、球头柱键、球头连杆和O形密封圈构成,其结构如图2所示。

图1 柔性钻具组合结构

图2 柔性钻杆的结构

1.1 柔性钻杆结构设计流程

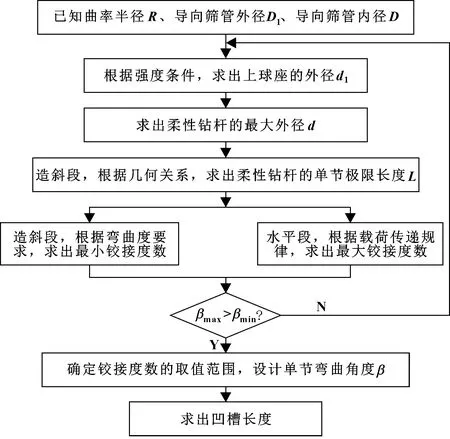

为了使柔性钻杆能通过曲率半径较小的井眼,使其在满足强度的条件下弯曲度最大,在保持球头柱键直径不变的情况下,对影响柔性钻杆弯曲度的5个主要参数进行了设计计算。5个主要参数分别为柔性钻杆的最大外径d、上球座的外径d1、柔性钻杆的单节长度L、单节弯曲角度β、凹槽长度l。首先根据柔性钻杆扭转时的强度条件,求出上球座的外径d1,进而求出柔性钻杆的最大外径d;然后根据造斜段柔性钻杆与导向筛管的几何关系,求出柔性钻杆的单节极限长度L;再根据造斜段和水平段柔性钻杆和导向筛管的接触状态,求出铰接度数的最小值和最大值,确定铰接度数的取值范围;最后根据铰接度数的取值范围,确定铰接处的弯曲角度,进而求出凹槽的长度。柔性钻杆的结构设计流程如图3所示。

图3 柔性钻杆结构设计流程

1.2 柔性钻杆最大外径的设计

在水平段钻进时,为了使柔性钻杆能够顺利地通过导向筛管,不至于由于过度接触而被卡死,可以通过增大柔性钻杆与导向筛管内壁之间的环空间隙来增大柔性钻杆的弯曲度。保持导向筛管的内径不变,减小柔性钻杆的最大外径,可以增大环空间隙。由于柔性钻杆的最大外径位于上球座的轴承外套处,所以可以通过减小上球座的外径来减小柔性钻杆的最大外径。根据圆轴的扭转强度条件:

(1)

(2)

可得上球座的外径d1为

(3)

式中:M为柔性钻杆上的扭矩;d2为上球座的内径;τs为材料的扭转屈服应力。由式(3)可以确定柔性钻杆的最大外径。

1.3 柔性钻杆单节长度的设计

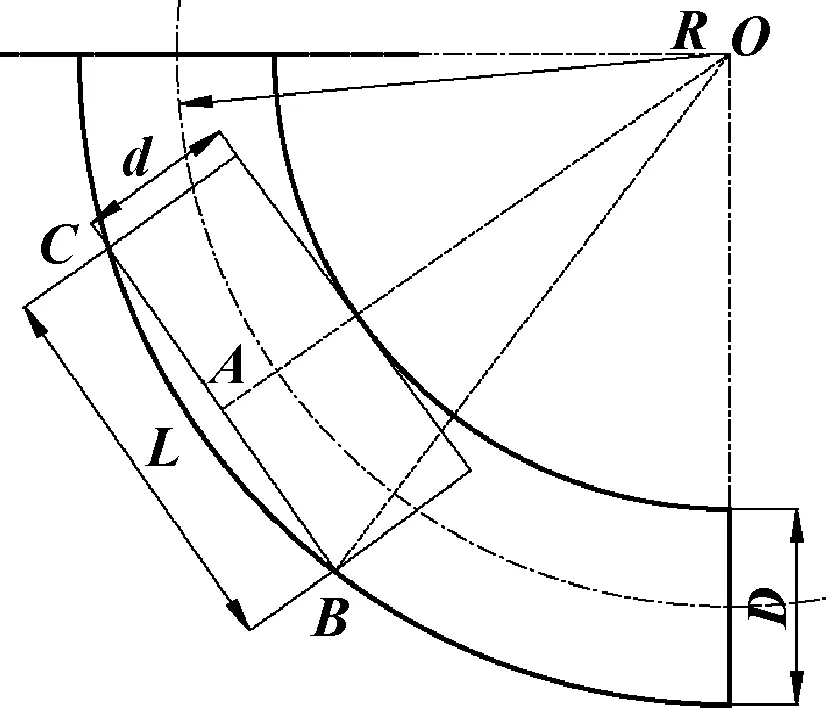

为了确定单节柔性钻杆的长度,在造斜段时,假设导向筛管为刚性弯曲外壳,柔性钻杆也为刚性,在承受钻压和扭矩的作用下不发生变形。造斜段,柔性钻杆与导向筛管的几何关系如图4所示。

图4 造斜段柔性钻杆和导向筛管的几何关系

在直角三角形OAB中,各个尺寸之间的几何关系为

(R+D/2)2=(L/2)2+(R-D/2+d)2

(4)

式中:R为曲率半径;D为导向筛管内径;d为柔性钻杆的最大外径;L为柔性钻杆的单节长度。

所以,单节柔性钻杆的极限长度为

(5)

1.4 计算弯曲角度的范围

假设柔性钻杆与导向筛管都为刚性的条件下,由图4可以看出,在造斜段,当一定长度的柔性钻杆通过曲率半径为R的导向筛管时,单节柔性钻杆的弯曲角度

(6)

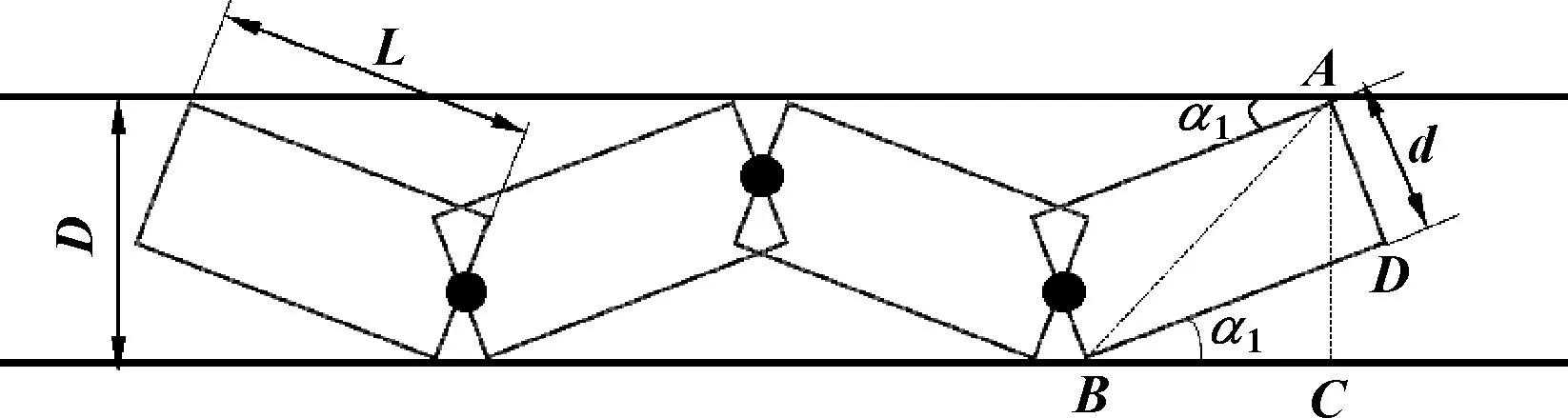

钻具在水平段作业时,柔性钻杆除了承受自身重力外,还要承受轴向力并且传递扭矩。由于柔性钻杆会因自重下垂,当柔性钻杆的铰接结构转过的角度较小时,不会与导向筛管内壁发生接触;当柔性钻杆的铰接结构转过的角度使其与导向筛管内壁刚好接触时,柔性钻杆与导向筛管内壁为摩擦接触,这时会损失掉一部分扭矩;当柔性钻杆的铰接结构转过角度较大时,柔性钻杆与导向筛管内壁接触并被卡死,使钻压损失过大,不能继续钻进。由此可见,第一种情况是最理想的状态。所以柔性钻杆的单节弯曲角度除大于满足通过弯管条件的转角外,还应小于直管内两节柔性钻杆之间的最大转角。水平段柔性钻杆与导向筛管的几何关系如图5所示。

图5 水平段柔性钻杆与导向筛管的几何关系

由图中的直角△ABC和直角△ABD可知

所以单节柔性钻杆的弯曲角度β<2α1,即

(7)

式中:D为导向筛管的内径;d为柔性钻杆的最大外径;L为柔性钻杆的单节长度。

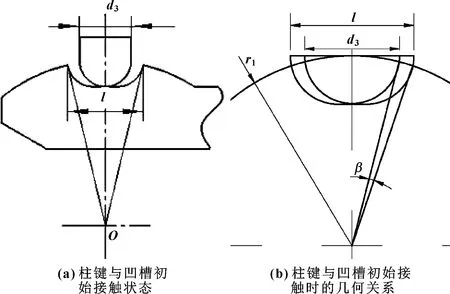

1.5 凹槽长度的设计

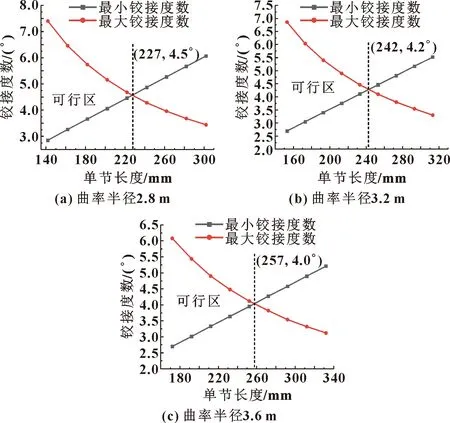

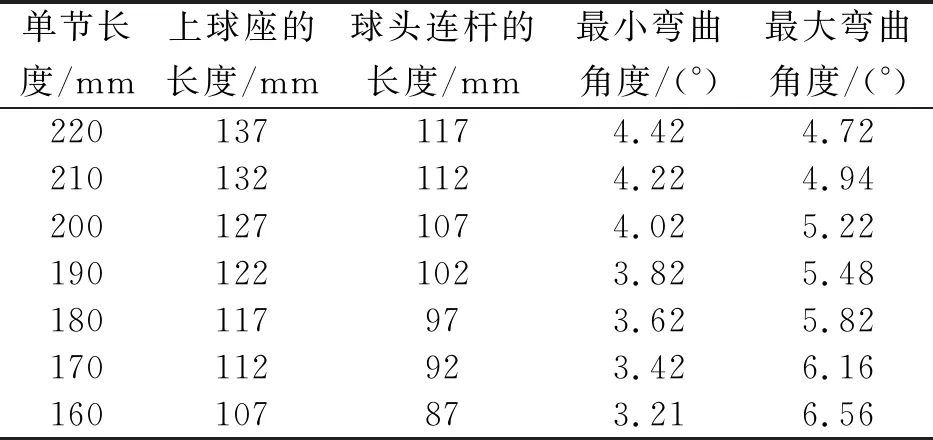

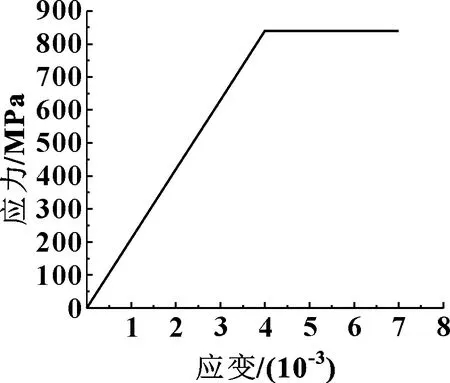

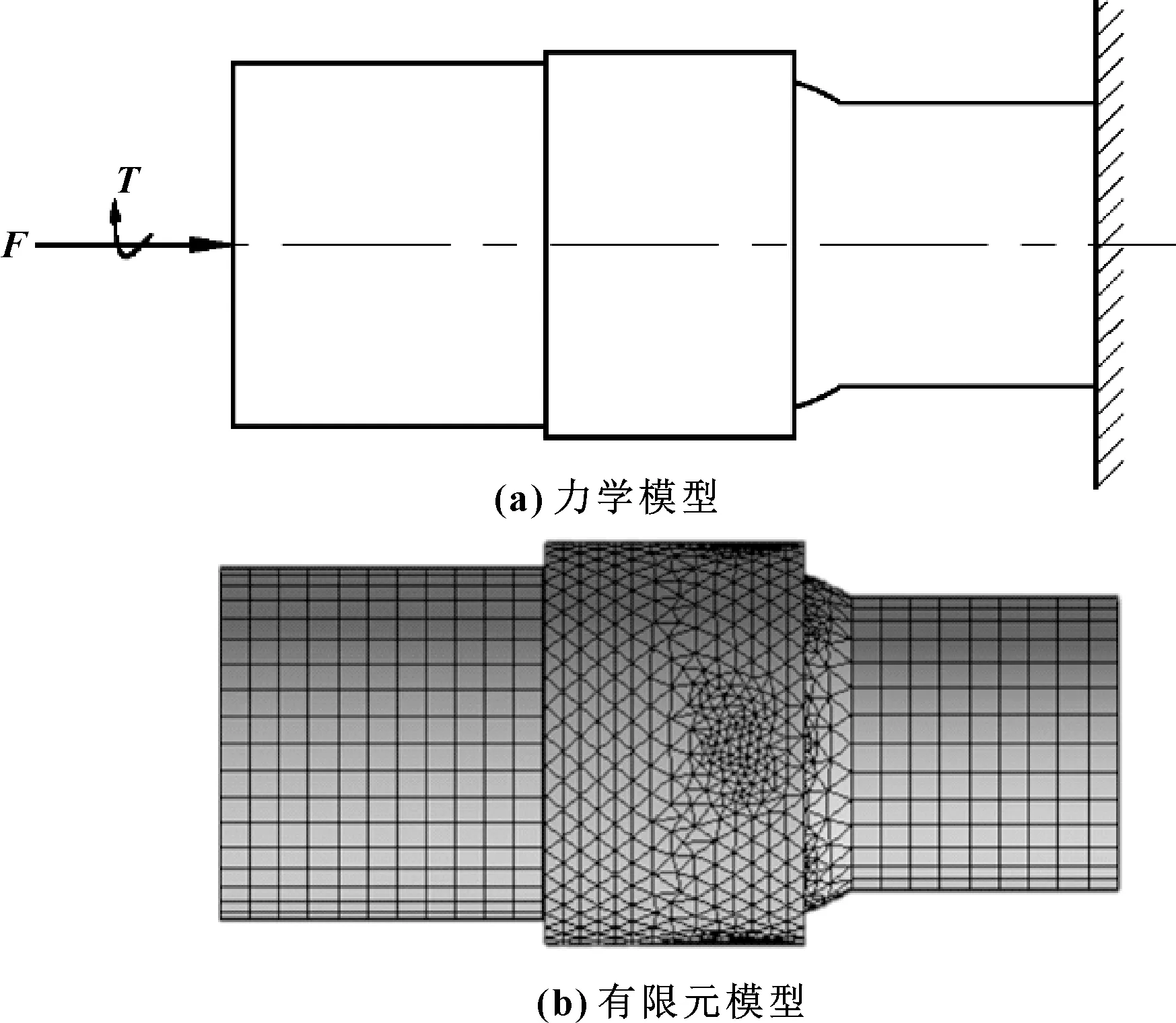

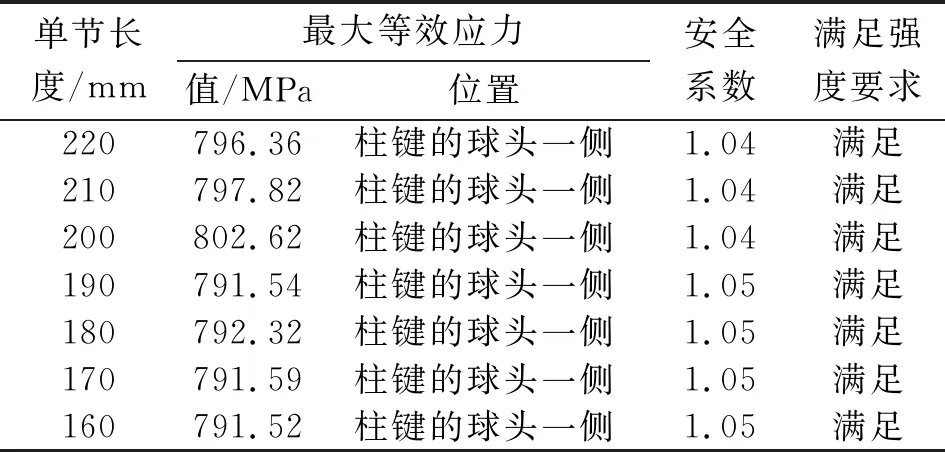

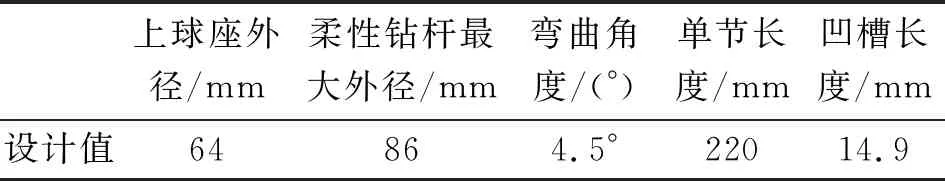

柔性钻杆中球头柱键与凹槽的配合构成一个可控铰接结构,使柔性钻杆能够在一定的方向上旋转一定的角度,从而实现造斜钻进。由于凹槽位于球头连杆上,根据上球座与球头连杆的配合关系以及球头连杆的结构特点可知,凹槽的长度l的取值范围为d3 图6 柱键与凹槽结构 由图中的几何关系可知 (8) 所以凹槽的长度为 (9) 式中:β为柔性钻杆的单节弯曲角度;d3为柱键的直径;r1为球头连杆球头处的半径。 在柔性钻杆中,球头连杆和上球座之间通过接触来传递轴向力,球头柱键与球头连杆凹槽通过接触传递扭矩。所以对柔性钻杆结构进行分析计算时,忽略结构中一些非主要影响因素的零件,将柔性钻杆简化为由上球座、球头连杆和球头柱键组成的简单装配体,如图7所示。其计算实例的主要结构参数:柔性钻杆所受的扭矩M=2 kN·m,材料为35CrMo,屈服极限σs=835 MPa,τs=0.6σs=501 MPa,导向筛管的内径D=95 mm,上球座的内径d2=54 mm,球头连杆上的球头半径r1=32 mm,柱键直径d3=10 mm,曲率半径R=2.8~3.6 m。 图7 简化后的单节柔性钻杆 根据式(3)可得,在满足强度的条件下,上球座的外径d1>55 mm。所以根据柔性钻杆的结构特点,将上球座的外径设计为d1=64 mm,柔性钻杆的最大外径d=86 mm。 根据式(5)计算出曲率半径分别为2.8、3.2、3.6 m时,单节柔性钻杆的极限长度分别为452、483、512 mm。 根据式(6)和式(7)可以求出不同的曲率半径以及不同的单节长度所对应的铰接度数的取值范围,如图8所示。 图8 柔性钻杆不同单节长度对应的铰接度数范围 由图8可以看出:虚线左侧区域满足最小铰接度数小于最大铰接度数,为可行区域。在可行域内,单节长度越短,铰接度数的取值范围就越大,能取到的最大铰接度数就越大;曲率半径越大,单节柔性钻杆极限长度越大,在满足铰接度数取值范围的条件下,3种曲率半径对应的单节柔性钻杆的极限长度分别为227、242、257 mm。能够同时满足3种曲率半径的单节柔性钻杆的极限长度为227 mm。 以曲率半径2.8 m为例,由图8可以得到柔性钻杆的不同单节长度对应的弯曲角度的取值范围,如表1所示。 表1 曲率半径2.8 m时弯曲角度的取值范围 根据表1中柔性钻杆的不同单节长度对应的弯曲角度的取值范围,当弯曲角度取4.5°时,可以满足所有不同单节长度的柔性钻杆,所以将单节柔性钻杆的弯曲角度设计为4.5°。 根据前面第1.5节的分析可知,凹槽的长度与单节柔性钻杆的弯曲角度有关,所以当弯曲角度设计为4.5°时,根据式(9)可以计算出球头连杆上凹槽的长度为14.9 mm,并且满足凹槽长度的取值范围。 柔性钻杆的材料为35CrMo,屈服极限为835 MPa,强度极限为980 MPa,弹性模量为210 GPa,泊松比0.3,摩擦因数为0.2。假设材料为理想弹塑性,其应力应变关系曲线如图9所示。 图9 应力应变关系曲线 球头柱键与凹槽以及球头与球碗之间的接触为摩擦接触,采用增广拉格朗日法计算接触应力,其计算原理如式(10)所示: FNormal=kNormalxp+λ (10) 其中:FNormal为接触力;kNormal为接触刚度;xp为穿透量;λ为拉格朗日项。 其边界条件为:右端全固定,左端施加40 kN的轴向力和2 kN·m扭矩。网格划分:上球座和球头连杆的圆柱部分采用六面体网格划分,球头和球碗部分采用四面体网格划分,柱键和凹槽处的网格加密,单元尺寸为1 mm,网格质量为0.81。柔性钻杆的力学模型与有限元模型如图10所示。 图10 柔性钻杆的力学模型与有限元模型 通过以上分析,当单节柔性钻杆的弯曲角度为4.5°、凹槽长度为14.9 mm时,柔性钻杆能通过3种不同的曲率半径,并且能满足5种不同的单节长度所对应的铰接度数的取值范围。对柔性钻杆这5种不同的结构参数进行了数值模拟,数值模拟的结果如表2所示。 表2 不同结构参数的数值模拟 由表2可以发现:柔性钻杆的单节长度与最大等效应力之间为非线性关系。随着单节长度的增加,最大等效应力相对稳定,应力值之间差值最大不超过6 MPa,并且都满足强度要求。又考虑到加工量的问题,在弯曲角度的取值范围内,选择最大的单节长度作为设计尺寸,所以将柔性钻杆的单节长度设计为220 mm。柔性钻杆各个参数的设计值如表3所示。 表3 单节柔性钻杆的设计尺寸 (1)根据柔性钻杆的几何关系、强度条件、弯曲度要求,推导出了单节柔性钻杆最大外径、单节长度、弯曲角度的取值范围以及凹槽长度的计算公式。该公式揭示了各参数之间的相互关系,为柔性钻具的设计提供了理论基础。 (2)为同时满足不同的井眼曲率半径,设计并确定了曲率半径为2.8 m时,柔性钻杆的关键尺寸:上球座的外径为64 mm,柔性钻杆的最大外径为86 mm,单节长度为220 mm,弯曲角度为4.5°,凹槽长度为14.9 mm。 (3)考虑到球头柱键与凹槽之间以及球头与球碗之间的接触非线性,采用有限单元法建立了柔性钻杆的有限元模型。对不同结构参数的柔性钻杆进行仿真分析,可得各结构均满足强度要求。

2 结构设计的计算实例

2.1 柔性钻杆最大外径的确定

2.2 单节柔性钻杆的极限长度的确定

2.3 单节柔性钻杆弯曲角度的确定

2.4 凹槽长度的确定

3 柔性钻杆的仿真分析

3.1 力学模型的建立

3.2 不同结构参数的数值模拟

4 结论