重介悬浮液密度的检测与控制研究进展

2022-10-12丁思媛任月谭兴章田朔

*丁思媛 任月 谭兴章 田朔

(中国矿业大学(北京)化学与环境工程学院 北京 100083)

重介质选煤是目前应用最广、分选效果最好的选煤工艺之一,在国内煤炭分选方法的占比很高。重介质选煤过程中,重介质悬浮液密度的检测与控制极其重要,重介悬浮液密度直接决定分选密度,进而对产品的最终质量及产率产生影响。本文基于重介质选煤过程,对重介质悬浮液近年来的主流检测与控制方法进行了研究,并预测发展趋势,为未来选煤行业的发展提供新的思路。

1.重介悬浮液密度的检测与控制重要性分析

重介质选煤过程中,利用控制重介质混合液的密度来调控煤炭的分选密度,从而将原煤分选为精煤、中煤以及矸石。这时,最为重要的参数就是重介质悬浮液的密度,其对实际分选密度、产品最终产率以及产品最终质量起着决定性作用。

(1)决定分选密度。重介质悬浮液由水、煤泥和加重质(一般是磁铁矿粉)组成,三者按照一定比例混合,组成悬浮态的三相流体[1],调整三者比例可改变悬浮液密度。悬浮液密度改变,分选密度也随之改变。

(2)影响产品质量及产率。重介质悬浮液的密度应介于被分选的高密度物料与低密度物料之间,其数值应当与生产指标相对应,并且需要严格精准控制数值。倘若密度过低,便会引起部分精煤物料下沉,继而引起精煤损失;倘若密度过高,便会引起高密度物上浮,继而引起精煤灰分增加,精煤质量大幅度下降[2]。

综上所述,如何实现重介悬浮液密度的精确而可靠测量,是重介质选煤过程控制的关键环节,如果能对重介悬浮液密度测量与控制过程提出优化方案,可以大幅提高选煤效率以及最终产品品质,也会缩减在重介质选煤过程中的成本、资源等投入。

2.重介悬浮液密度检测方法

在生产中,最简单的密度测量方法是密度壶,即在一定体积(一般为1L)的定容壶中装满悬浮液,称量其重量,得到悬浮液密度。除此之外,还有双管压差式密度计、浮子式密度计等静态测量方法。但是近年来,由于上述静态测量方法费时费力,难以实现自动化控制,在生产中应用逐年减少。放射性同位密度计、在线差压密度计等动态检测方法在生产中应用更加广泛。下面主要介绍放射性同位素密度计和压差密度计。

(1)放射性同位素密度计

传统放射性同位素密度计是根据放射性物质发出的γ射线通过悬浮液前后的强度变化来得出悬浮液密度的。放射性同位素密度计由三部分组成(见图1),由铅密封的Cs137放射源,发射γ射线;γ射线接收器,用以吸收未被管道和悬浮液吸收的余下射线;现场显示部分,用以显示测量出的悬浮液密度。放射源和γ射线接收器分别置于悬浮液管道的两侧,放射源发射的γ射线,一部分被管壁和悬浮液吸收,悬浮液密度大小与这部分被吸收的γ射线的强度大小呈正相关,示意见图1。余下部分则进入γ射线接收器的电离室中,电离室中的特殊气体,吸收来自γ射线的能量、电离产生电信号。这个电信号被传输至现场的仪表进行分析计算,继而得出悬浮液密度。这种仪器结构较为简单,测量原理明显,可满足自动控制要求。但由于其极难管理和维护,又加标定曲线受标定器具和标定手法的影响很大,由于我国环境监管力度的增强,对涉及放射性仪表的审批和管理越来越严格[3]。基于前述缘由,市场上的放射性同位素密度计已逐步被新型密度计取代。

图1 放射性同位素密度计结构简图

基于以上各类问题,邓磊等人[4]设计了一种以Na22+作为核源的测量仪表,Na22+同位素检测仪表与传统Cs137、Co60同位素仪表测量原理一致,但具有极低的活度,低于国家要求的豁免度水平,可当作普通仪表使用。经测试,Na22+同位素检测仪表准确度高、安全性好,大大提高了企业的经济效益,在选煤行业自动化方面具有极高的发展前景[4]。

(2)压差密度计

压差密度计是基于压强公式和伯努利方程,在输送悬浮液的管路上以一定高度差距离安置两块压力传感器,如图2所示。不计两处可以忽略的微小速度差,即可以简化公式,两处的压力差与介质密度大小成正比。两个压力传感器将产生的压力传送到差压变送器,差压变送器输出与该差压成线性的电压信号,电压信号经采样后由控制器计算出介质的密度值[5]。

图2 压差密度计结构简图

这种测量方法不含放射源,结构及测量原理简明,能够实时显示每个时刻的密度值。压差式密度计没有辐射源,具有抗震动、测量误差小、维护简单等特点[6]。但现有的压差密度计容易由于安装位置的不同和测量流体周围波动的影响而产生误差,这种情况在有压生产时尤其突出。不同的选煤厂根据自身选煤厂的实际情况有不同抗干扰方法。例如,水峪选煤厂中采用在压差密度计出料侧安装管道三通和电动调节回流阀,使得密度计工作时压力稳定[5]。解决压差密度计工作不稳定的情况后,其测量值准确度增加,应用范围将会越来越广泛。

3.重介悬浮液密度控制方法

重介质分选中悬浮液密度的控制方法,国内外一直在持续研究,目前应用最广泛的主要是PLC控制和计算机PID控制。前者利用PLC控制系统,对重介质分选过程进行模块化以及过程化的控制,其中包括有对重介质悬浮液的密度、粘度以及液位等核心参数进行自动回控和自整定[7]。后者,如53SU1000型重介质自动控制系统,采用PID控制算法实现重介质悬浮液密度的动态平衡;国内所研制的“IZK型重介质悬浮液密度自动控制系统”,通过对精煤灰分的控制,实现悬浮液的密度控制精度精达0.006kg/L[8]。

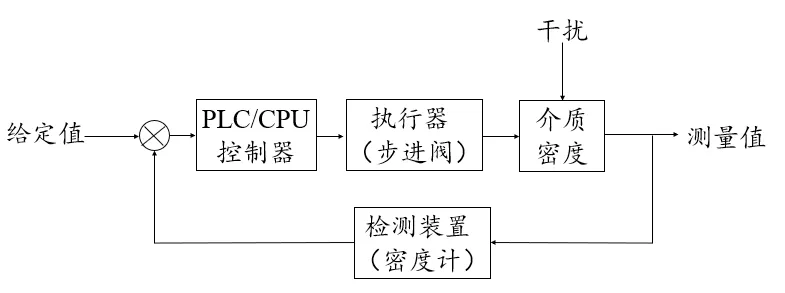

(1)PLC控制系统

PLC可编程控制器最早出现于美国在20纪60年代[9],随着科技的进步,目前PLC系统在重介悬浮液密度测量方面依然应用广泛,在屯兰选煤厂,用阿姆德尔数字密度计作为检测装置,利用前置放大器完成对密度信号的采集和传输。模拟电流再经PLC/CPU控制器处理,由PLC输出模块将执行指令发送给执行器调整阀开度,最后通过控制水量自动控制介质悬浮液密度,如图3所示[10-11]。

图3 密度控制系统

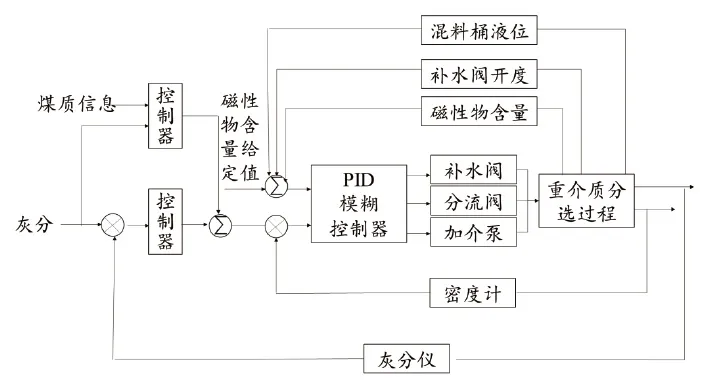

(2)计算机PID控制系统

以图4所示重介分选悬浮液密度智能控制系统为例,采用内外双闭环形式,由外环精煤灰分的计算反馈值与先前设定值的差值作为输入变量,通过计算机PLC控制器和PID模糊控制器处理,可实时对重介悬浮液密度进行智能调节;与外环相比,内环则是将悬浮液密度测量值与设定值的差值作为输入变量,通过PID模糊控制器进行逻辑判断再通过智能控制补水阀、分流阀与加介泵等三种执行装置进行重介悬浮液密度的调节[12-14],完成对重介分选悬浮液密度的智能控制。

图4 重介质分选过程悬浮液密度智能控制方案系统框图

PID控制原理简单、使用方便、稳定性强、适用面广,又以计算机模糊逻辑控制策略对PID参数进行整定,便能实现更精准更智能的控制,从而实现重介悬浮液密度控制全自动化,进而推动选煤过程进一步智能化。

4.选煤重介悬浮液密度控制发展趋势

(1)检测控制实时化。选煤重介悬浮液密度的控制是在悬浮液密度的检测上进行的,密度检测是密度控制的一部分。密度检测的要求首先是实时。现下还存在的选煤厂基本上是较大的选煤厂,在进行生产运行时,单小时处理量将是庞大的,因而密度检测需要快速处理,以便调节悬浮液在合适范围内,进而有效指导生产实践。

(2)检测精确化。密度检测需要准确,否则将会错误地指导实践,使产品质量不达标,造成产能浪费和资源损失。

(3)系统设备维护简单化。装置的检修及维护要求简单,装置要求耐用性好,可靠性高。若设备使用不便,设备维护困难,相关技术人员的培训花费大,不利于提高选煤效率。因此,未来密度检测与控制设备必然是简单且容易操作的,可以提高选煤工作效率,节约人力物力。

(4)装置环保化。由于放射性同位素密度计结构简单、测量方便等,目前许多选煤厂仍在使用放射线同位素密度计,但这类密度计存在很大的安全隐患。人体摄入传统放射性同位素密度计使用的Cs137超过0.25Gy后,可能导致造血系统、神经系统损伤等,若超过6Gy,则可致人死亡[4]。因此,寻找无射源的重介悬浮液密度测量方法迫在眉睫,随着科学技术的发展,新型密度计将会逐渐取代放射性同位素密度计,在社会环境保护方面发挥一定作用。

(5)成本低廉化。对于企业来说,除了本身应该注意的社会效益和环境要求,最重要的就是经济效益。低廉可靠的仪器设备可节省企业相当可观的附加成本。比如放射性同位素密度计,除去本身仪器的费用外,还需建立专用库房,相关人员的防护设备等各项投资也大。因此,成本低廉化也是未来选煤重介悬浮液密度检测与控制发展的趋势。

(6)生产自动化、智能化。当前各行各业都向智能化发展,选煤行业也将向此方向大力发展,解放劳动力,实现工厂无人化生产。就重介悬浮液密度检测与控制系统而言,当前密度控制系统有PLC控制系统、PID控制系统、前馈解耦-Smith控制系统,皆是通过密度检测反馈后进行调节,也有通过检测灰分进行调节的。对于当前的系统控制,还存在着许多不足,需要人们进一步研究,找出更好的控制算法[15]。时下,生产的自动化不断完善,因而生产和计算机的联系越来越紧密,因而选煤行业以及选煤重介悬浮液密度的控制将来会用到更多的计算机智能。此外,检测与密度相关的参数后,传输信息才能进行调节。但是补水、补介过程中存在明显的信息滞后,进而对选煤效果造成极其严重的影响[16]。因而,需要找到加快调节响应速度的智能控制策略,以缩短控制周期的时间长度。

选煤厂生产自动化、智能化是选煤行业的发展方向,不仅体现在重介悬浮液密度检测与控制系统上,更体现在选煤厂的各个环节中。经由计算机智能实现无人化生产,对提高选煤厂分选精度与工作效率、提高企业经济与社会效益,将会产生巨大影响。

5.结论

重介悬浮液密度的检测与控制在选煤生产中发挥着重要作用,直接影响选煤产品的产率与质量。先进合理的检测与控制系统,能够在提高选煤厂经济效益、促进选煤工业发展方面产生很大影响。目前的检测与控制系统还存在一些不足,仍需要消耗大量人力物力,自动化、智能化是未来检测与控制系统乃至整个选煤行业的发展趋势,同时也有利于实现无人化分选生产,进而提高经济效益。