分选硫铁矿用高密度重介悬浮液特性的分析研究

2018-03-04孙华峰李海军

王 伟,孙华峰,李海军

(1.煤炭科学研究总院,北京100013;2.中煤科工集团唐山研究院有限公司,河北 唐山063012;3.河北省煤炭洗选工程技术研究中心,河北 唐山063012)

我国煤中硫的平均含量为1.4%,硫分>2%的中高硫煤储量占全部储量的15%左右[1]。中高硫煤经过洗选之后,硫大部分富集到煤矸石中,使其硫分成倍增加。目前,国内对高硫煤矸石硫铁矿的分选主要采用重选法,包括跳汰分选、摇床分选、旋流器分选(重介质旋流器和大锥角水力旋流器)以及螺旋溜槽分选[2-3]。其中,重介质旋流器分选法具有处理能力大、分选精度高等优点,但要求配制的重介悬浮液密度较高。重介悬浮液是一种固相和液相的两相体,是一种不均质流体[4],固相包括磁性物和非磁性物,液相一般是水。黏度和稳定性是最常用于表征重介悬浮液性质的指标。目前,对于重介悬浮液属于哪种流体还没有统一的说法,且大多数研究都是针对选煤用低密度重介悬浮液。国内大多数学者认为,选煤用重介悬浮液近似于假塑性流体,而国外有报道称煤泥含量较高的重介悬浮液存在明显的屈服应力,属于宾汉流体[5]。邓常烈等[6]测定了密度>2.0 g/cm3的重介悬浮液黏度,认为该高密度重介悬浮液为宾汉流体。

与选煤常用的低密度重介悬浮液相比,高密度重介悬浮液稳定性和流变性是否有显著的不同,是否满足分选要求,是一个值得研究与分析的问题。为此对高密度重介悬浮液的黏度、稳定性与其密度和非磁性物含量之间的关系,以期找到一个合理的工艺参数范围,为重介质旋流器分选高硫煤矸石硫铁矿提供依据。

1 试验

1.1 试验材料

将南桐干坝子洗选厂<0.5 mm粒级高硫煤矸石原生矿泥作为非磁性物,与磁铁矿粉配制高密度重介悬浮液。通过排水法测得高硫煤矸石原生矿泥平均密度为2.50 g/cm3,磁铁矿粉平均密度为5.04 g/cm3。高硫煤矸石原生矿泥和磁铁矿粉的粒度分布见表1、表2。

表1 高硫煤矸石原生矿泥筛分试验

表2 磁铁矿粉粒度分布

1.2 试验方法

所用黏度测量装置为FUNGILAB visco star+旋转黏度计,该型号黏度计对牛顿流体的测量精度可达到±1%,在测定时需要根据黏度大小选用合适的转子型号和转速[7]:黏度大的流体选用高型号转子,低转速;黏度小的流体选用低型号转子,高转速[8]。由于重介悬浮液不是均质流体,存在不稳定性,特别是磁铁矿粉的快速沉降,使得测量过程中黏度读数随着时间的延长而逐渐增加[9],为了测量精确,每次记录10 s内重介悬浮液的黏度值,每组悬浮液测量三次,取三次的平均值作为最终黏度值。

在每一组重介悬浮液黏度测量完成后,为了充分利用已配制好的重介悬浮液,将重介悬浮液再次搅拌均匀后倒入沉降量筒,进行重介悬浮液沉降。

2 结果与讨论

重介悬浮液的黏度和稳定性与悬浮液的密度、固体容积浓度、非磁性物含量、加重质密度和粒度组成等有关,并且常常是相互矛盾的,即黏度越大,稳定性越好;黏度越小,稳定性越差[10]。此研究主要探究高密度重介悬浮液密度和非磁性物含量对高密度重介悬浮液稳定性和黏度的影响,综合考虑找到分选高硫煤矸石硫铁矿重介悬浮液的最佳工艺参数。

2.1 黏度特性研究

重介悬浮液的黏度与均质液体不同,它是液体与液体、固体与固体以及固体与液体之间的内摩擦力的体现[11],重介悬浮液的密度、加重质的粒度和形状、非磁性物含量等均会影响悬浮液的黏度。配制的重介悬浮液具体参数见表3。

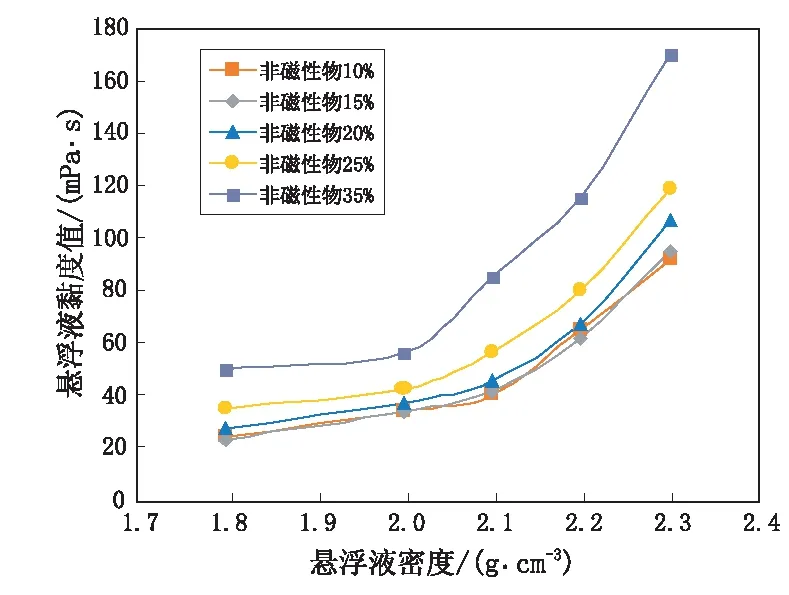

对表3中不同密度和非磁性物含量的重介悬浮液黏度进行测定,结果如图1、图2所示。由图1、图2可知:

(1)在密度一定时,随着非磁性物含量的增加,悬浮液的黏度值逐渐增大,且当非磁性物含量>25%时,悬浮液的黏度值增长较快。原因在于,非磁性物含量越高,悬浮液的固体容积浓度越大,悬浮液结构化现象越严重,使固体颗粒受到的粘滞阻力越大,黏度越高[12]。因此,在分选高硫煤矸石硫铁矿时,高硫煤矸石原生矿泥的含量宜控制在25%以内。

(2)在高硫煤矸石原生矿泥含量一定时,高密度重介悬浮液的黏度值也随着悬浮液密度的增加而增加,且当悬浮液密度<2.2 g/cm3时,悬浮液的黏度值变化相对平稳;当悬浮液密度>2.2 g/cm3时,悬浮液的黏度值迅速增加。

表3 配制的重介悬浮液参数

图1 不同密度重介悬浮液黏度曲线

综上所述,在分选高硫煤矸石硫铁矿时,重介悬浮液的密度宜控制在2.2 g/cm3以内,非磁性物含量宜控制在25%以内。值得注意的是,以煤矸石原生矿泥作为非磁性物的重介悬浮液比加煤泥的重介悬浮液黏度值偏低。产生这一现象的原因可能是,与煤泥相比,煤矸石原生矿泥密度较高,在相同密度和非磁性物含量的条件下,固体容积浓度较低,且煤矸石泥化现象不严重。

图2 不同非磁性物含量重介悬浮液黏度曲线

2.2 沉降特性研究

重介悬浮液是一个不稳定体系,其中的固体颗粒会由于受到重力作用而发生沉降,需要借助外界能量来维持其各点密度的均一性,目前通常用沉降速度的倒数来表示其稳定性[13]。影响重介悬浮液稳定性的因素主要有加重质的粒度和密度、悬浮液的密度、非磁性物含量和加入的药剂。本试验主要研究高密度重介悬浮液的密度和非磁性物含量对高密度重介悬浮液稳定性的影响。

2.2.1 不同密度级高密度重介悬浮液沉降特性

首先研究在非磁性物含量一定时,悬浮液密度对高密度重介悬浮液沉降特性的影响。由于沉降数据量庞大,选择了两个具有代表性的非磁性物含量为25%和20%时的沉降特性曲线(图3、图4),以此定性分析悬浮液密度对高密度重介悬浮液稳定性的影响。

图3 非磁性物含量为20%时高密度重介悬浮液沉降曲线

由图3、图4可知:

(1)在非磁性物含量一定时,高密度重介悬浮液沉降速率随着悬浮液密度的升高而降低,稳定性增强。原因在于,在非磁性物含量一定时,悬浮液密度越高,固体容积浓度越大,等体积悬浮液中固体颗粒数量越多,悬浮液结构化或半结构化现象越明显,固体颗粒在沉降过程中所受的阻力越大,沉降速率越小,稳定性越强[14]。

(2)当悬浮液密度<2.2 g/cm3时,沉降速率较大、稳定性较差;当悬浮液密度≥2.2 g/cm3时,沉降速率较小,稳定性较好。

图4 非磁性物含量为25%时高密度重介悬浮液沉降曲线

2.2.2 不同非磁性物含量的高密度重介悬浮液沉降特性

由于沉降数据量庞大,研究密度一定时不同非磁性物含量的高密度重介悬浮液的沉降特性,选择了具有代表性的密度为2.1 g/cm3和2.2 g/cm3时的沉降特性曲线(图5、图6),以此定性分析非磁性物含量对高密度重介悬浮液稳定性的影响。

图5 密度为2.1 g/cm3时高密度重介悬浮液沉降曲线

由图5、图6可知:

(1)当密度相同时,随着高密度重介悬浮液非磁性物含量的增加,悬浮液的沉降速率呈下降趋势,稳定性增强。原因是,非磁性物的密度低于加重质的密度,在配制相同密度的重介悬浮液时,非磁性物含量越高,加重质所占体积越小,固体容积浓度越大,使固体颗粒沉降受到的干扰作用越大,沉降速率越小[15]。

(2)当非磁性物含量<25%时,悬浮液的沉降速率增加较快,尤其当悬浮液密度<2.2 g/cm3时更为明显;当非磁性物含量>25%时,悬浮液沉降速率变化相对较小。

图6 密度为2.2 g/cm3时高密度重介悬浮液沉降曲线

3 结论

通过对不同密度、非磁性物含量的高密度重介悬浮液进行黏度测定和沉降研究,可得出以下结论:

(1)高密度重介悬浮液的黏度和稳定性与低密度重介悬浮液具有相似的变化规律,都与悬浮液的密度和非磁性物含量息息相关,即悬浮液的密度和非磁性物含量越高,悬浮液的黏度越大,稳定性越好;否则,反之。

(2)实际生产中高密度重介悬浮液在保持低黏度的同时,应具有较好的稳定性,所以要综合考虑选择一个合理的工艺参数范围。通过试验研究发现,采用磁铁矿粉和高硫煤矸石原生矿泥配制的高密度重介悬浮液,其密度宜控制在2.2 g/cm3以内,非磁性物含量宜控制在25%以内。