激光切割SiCp/Al复合材料的工艺研究

2022-10-12王景磊庞博黄树涛

王景磊,庞博,黄树涛

1内蒙古工业大学工程训练教学部;2沈阳理工大学

1 引言

SiCp/Al复合材料具有比强度高、比刚度高、比模量高、热膨胀系数小、尺寸稳定性好和耐磨损等优良的综合性能,已经被广泛应用于航空航天、军工、汽车和电子等领域[1,2]。SiCp/Al复合材料的加工方法主要分为切削加工和特种加工,切削加工研究起步最早,研究内容最为全面和深入[3-6]。由于SiCp/Al复合材料的硬度高,在切削加工中刀具与工件直接接触,因此存在难以避免的刀具严重磨损。

目前,线切割加工[7,8]是切割SiCp/Al复合材料的主要方法,但存在加工效率低和加工质量不高等问题,同时,由于SiCp/Al复合材料的导电性不佳,线切割并不是最为理想的切割加工方法。与切削和线切割加工不同,激光加工具有高度柔性化、快速向任意方向切割或非接触切割、刀具磨损为零、工件通常不需要夹紧、绿色环保等工艺特征,具有切缝窄、热影响区(HAZ)窄和切缝边缘平直等特点[9],这些优良加工特性可以有效解决、改善或弥补切削和线切割加工的不足,提高加工质量和效率。因此,激光切割已经成为SiCp/Al复合材料切割加工的研究新热点。

目前,激光切割加工主要集中于金属材料[10,11]、陶瓷材料[12,13]和碳纤维复合材料[14-16](CFRP)方面,这些研究对激光切割过程中的光、热、力等物理和化学现象以及被加工材料的去除机理做了比较清晰的描述和分析。激光对材料的加工是激光能量沉积、扩散、激光等离子体辐射电离和冲击效应共同作用的过程,材料去除机理与激光特性和材料特性紧密相关,涉及光学、热学、力学和光化学等多种作用,材料的去除形式主要为熔融、汽化、升华、电离或原子化学键断裂等。复合材料的基体与增强相在力学、光学和热学特性上存在较大差异,导致其各向异性,激光切割复合材料的过程更为复杂,材料去除机理包括热解、光化学和力学剥蚀等多种混合作用。采用激光切割SiCp/Al复合材料的研究鲜有报道,材料去除机理尚不明确,加工工艺还有待进一步研究和优化。

试验重点研究激光切割不同厚度的SiCp/Al复合材料时、切割速度对切入口缺陷宽度、热影响区(HAZ)最大宽度和切缝表面粗糙度的影响等工艺问题,通过观测切缝形貌的特征对材料去除机理进行简单分析,研究成果可为激光切割SiCp/Al复合材料的深入研究提供借鉴,促进SiCp/Al复合材料的持续推广使用。

2 试验条件

使用CLS2513精密光纤切割机对体积分数为56%的SiCp/Al复合材料进行激光切割试验,采用JEOL JSM-6390A扫描电子显微镜对工件的切入口缺陷、切缝及其周边区域加工质量进行观测分析,使用Mitutoyo SJ-310粗糙度仪测量切缝表面粗糙度Ra值。

2.1 SiCp/Al复合材料的性能

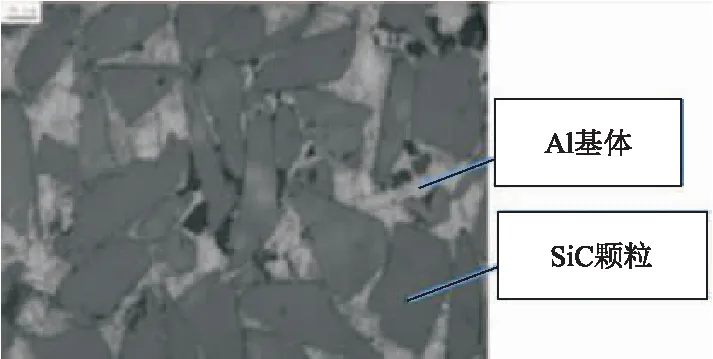

试验所用SiCp/Al复合材料中SiC颗粒的体积分数为56%,SiC颗粒的平均尺寸为60μm,其SEM形貌见图1,材料性能参数见表1。

图1 SiCp/Al复合材料

表1 SiCp/Al复合材料性能参数

2.2 Al基体与SiC颗粒的光学特性和热特性

材料的光学特性和热特性影响激光切割工艺和加工质量,材料能否成功地被激光切割取决于材料对激光的吸收率、材料或其氧化物的熔点、烧焦炭化倾向以及与线膨胀系数相关的材料脆性等[9]。Al基体与SiC颗粒的光学特性和热特性见表2[12,13,17]。

表2 Al基体和SiC颗粒的性能参数

2.3 加工工艺参数及试验条件

由CLS2513精密光纤切割机发射出的激光为连续激光,其功率为300W,光斑直径为0.3mm,波长为1.064μm。切割时所用辅助气体为空气,切割气压为5bar。激光源控制系统具有自动追踪功能,保证在切割过程中激光焦点始终位于工件的表面。

被切割工件的厚度分别为0.8mm,1.0mm,1.2mm,1.5mm,激光切割速度分别为5mm/s,10mm/s,15mm/s,20mm/s,25mm/s。被加工工件见图2和图3,试验条件见图4。

图2 工件粘贴于开孔不锈钢板上

图3 被切割后的工件

图4 试验条件

3 试验结果和分析

3.1 不同切割位置的形貌特点

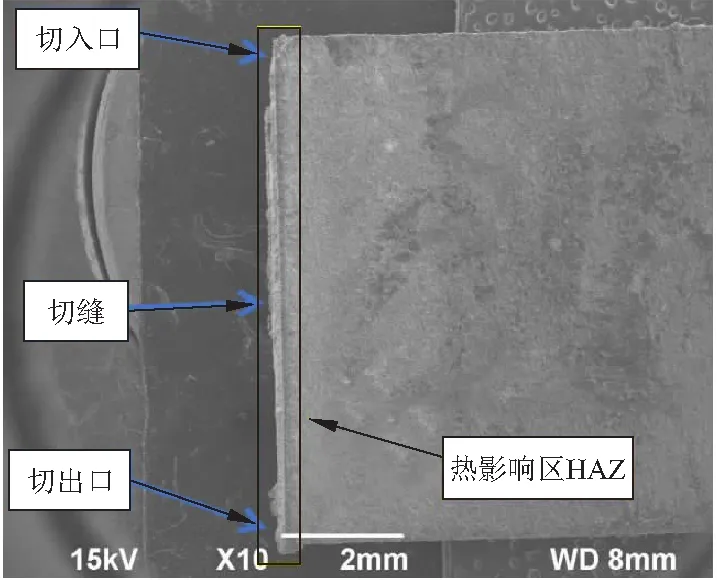

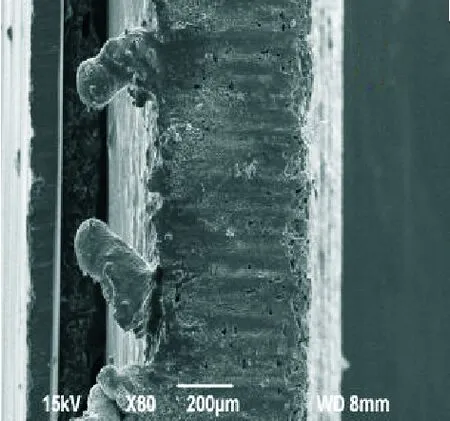

图5与图6为工件厚度1mm、激光切割速度10mm/s时的切缝全貌俯视图与切缝切入口、中部和切出口左视图的SEM形貌。可以看到,热影响区沿切缝分布,大体呈倒三角形,在切入口处宽度最大,在切出口处宽度最小。在切入口处,材料存在较为明显的加工缺陷和破损缺口,Al基体被去除得较充分,SiC颗粒留存较多。切缝中部和切出口处加工质量较高,几乎不存在缺口缺陷,切缝表面存在明显的Al基体流动和涂覆痕迹,部分SiC颗粒裸露在外。切缝上部较为平整,切缝底部存在挂渣,在切出口周围挂渣现象尤为明显。

图5 切缝全貌俯视图

出现上述现象的原因是:在切入口处激光要先将材料切透,这个过程的实质是打孔,属于汽化切割。激光能量在工件表面大量聚集使材料达到沸点并形成蚀坑,激光在蚀坑内会发生多次反射而使能量进一步聚集,温度持续升高,材料对热能的吸收骤然增加,孔深迅速增大。在此过程中,材料会发生汽化甚至电离而产生蒸汽从蚀坑中喷射出去,并使孔壁持续熔化,最终将材料切透形成切缝。在切入口处激光能量集聚时间和热传导时间更长,温度更高,造成切入口处的热影响区宽度更大。Al基体的熔沸点远低于SiC颗粒,Al基体的导热率远高于SiC颗粒,Al基体对激光的吸收率高于SiC颗粒,因此能量在Al基体内部的聚集更多,传递更快,Al基体会率先实现熔化、汽化并被去除。SiC颗粒的导热性差,主要以升华方式去除,且留存较多,所以切口缺陷的形成主要是Al基体去除较多而SiC颗粒留存较多造成的。一旦透孔即切缝形成,后续切割过程即转化为熔化切割,其实质是熔融和吹除作用,依靠足够强度的喷射气流将熔融物从切缝中吹除,不必使温度持续升高到材料的沸点甚至更高。

(a)切入口

从切缝形成直至切割完成的过程中,激光能量的聚集时间和热传导时间变短,造成热影响区明显减小,同时Al基体熔化后在辅助气体的吹除作用下沿切缝流动,出现流动痕迹和涂覆现象。由于热传导效应会随着切缝深度的增加而减小,因此切缝底部的温度要低于顶部,Al基体会在切缝底部凝固而形成挂渣。而SiC颗粒的导热性差,热量在其内部大量聚集,当温度上升到足够高时使其以升华或电离的方式被去除。在切出口处材料的冷却面积较大,有利于Al基体的冷却凝固,因此会形成大量挂渣。

3.2 激光切割速度对切入口缺陷宽度的影响

图7为工件厚度1.2mm、激光切割速度5mm/s时的切入口SEM形貌。切入口缺陷宽度是指破损处距离平直切缝的最大直线距离,图中所示的切入口缺陷宽度为80μm左右。切入口缺陷会影响加工精度和质量,应当尽量减小,因此研究切入口缺陷宽度对改善加工工艺是有帮助的。

图7 切入口缺陷宽度与HAZ最大宽度

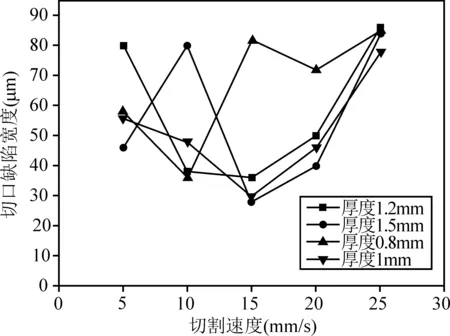

图8为不同工件厚度下、切入口缺陷宽度随激光切割速度变化的情况。可以看到,在切割速度为5~15mm/s的范围内,切入口缺陷宽度大体呈现波动下降的趋势;在切割速度为15~25mm/s的范围内,切入口缺陷宽度大体呈现波动上升的趋势,在切割速度为15mm/s时切口缺陷宽度最小。在切割速度为5~15mm/s范围内,材料对激光能量的吸收总量相差不大,但由于Al基体对激光的吸收率高于SiC颗粒,Al基体吸热充分,容易发生熔融。而SiC需要吸收更多的激光能量或者更长时间的温升才能发生升华或电离,所以Al基体的被去除效率要高于SiC颗粒,切割速度越小,Al基体被去除得越充分,裸露在外的SiC颗粒越多,造成切入口缺陷越大。在切割速度为15~25mm/s的范围内,较大的切割速度会造成部分SiC颗粒不能吸收足够多的热量发生升华或电离,而是随着Al基体的熔融,在辅助气体的吹除作用下直接脱落,在复合材料表面留下大量空洞,形成较大的切入口缺陷。在切割速度为15mm/s时,激光能量的传导速度较为适中,Al基体熔化与流动后再凝结这两个过程的时间相差不大,部分SiC颗粒被吹除后留下的空洞可能被熔化的Al基体涂覆,随着Al基体的凝结而使表面变得较为平直,因此切口缺陷要小一些。由试验结果可以预测,在切割速度为15mm/s时可得到较为理想的切入口加工质量。

图8 切割速度与切口缺陷宽度的关系

图9为在不同切割速度下、切入口缺陷宽度随工件厚度变化的情况。可以看到,随着工件厚度的增大,切入口缺陷宽度大体上呈现波动下降的趋势。从波动幅度看,在切割速度为25mm/s时,各厚度工件出现的切入口缺陷尺寸最大,但数值较稳定。在切割速度为15mm/s时,各厚度工件出现的切入口缺陷数值相对最小,但波动性较大。出现这种现象是因为在较高的切割速度下,缺陷主要出现在切入口的上表面,Al基体熔融汽化的分布面积大,而SiC颗粒留存主要出现在切入口的下表面,因此材料加工缺陷的尺寸更大。

图9 工件厚度与切口缺陷宽度的关系

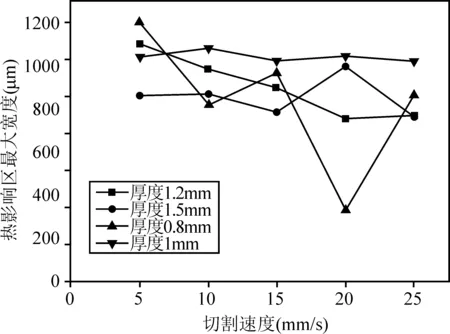

3.3 激光切割速度对热影响区(HAZ)最大宽度的影响

由于在切入口处激光能量集聚较多,热传导时间较长,因此材料对激光能量的吸收更为充分,所以热影响区的最大宽度一般都出现在切入口附近(见图7),图中材料上颜色较深的区域为热影响区,其最大宽度约为1100μm。研究结果表明[18],激光加工后热影响区处材料的力学性能会发生变化,影响零部件的疲劳强度和使用寿命,因此研究热影响区的最大宽度对提高加工工艺有一定帮助。

图10为不同工件厚度下、热影响区最大宽度随切割速度变化的情况。可以看到,随着切割速度的增大,热影响区最大宽度出现较为明显的下降趋势。这种现象是因为在较大的切割速度下、热传导时间相对变短,热扩散效应减弱,在激光束移走之后,材料快速降温并冷却,所以形成的热影响区域较小。切割1mm厚的工件时,材料热影响区的最大宽度值分布极其稳定,但数值较大;切割1.2mm厚的工件时,材料热影响区的最大宽度随着切割速度的增大出现近乎线性的下降趋势。根据这种现象判断,在给定的激光参数下,1.2mm的工件厚度最有利于减小热影响区。出现这种现象的原因可能为:在工件厚度为1.2mm时,基于Al基体及SiC颗粒的比热容和导热率等热学特性,激光切割速度与热影响区存在某种接近线性关系的影响规律;而在工件厚度为1mm时,切割速度的影响十分微弱。

图10 切割速度与HAZ最大宽度的关系

图11为在不同的切割速度下、热影响区最大宽度随工件厚度变化的情况。可以看到,随着工件厚度的增大,热影响区最大宽度呈现波动下降的趋势。出现这种现象的原因是由于复合材料为各向异性,Al基体与SiC颗粒对激光的吸收率、比热容和导热率差别较大,造成热传导效应差别很大;另一方面,热传导会沿着各个方向进行,工件厚度越大,热传导的分散效应越明显,则会出现热影响区变窄的现象。

图11 工件厚度与HAZ最大宽度的关系

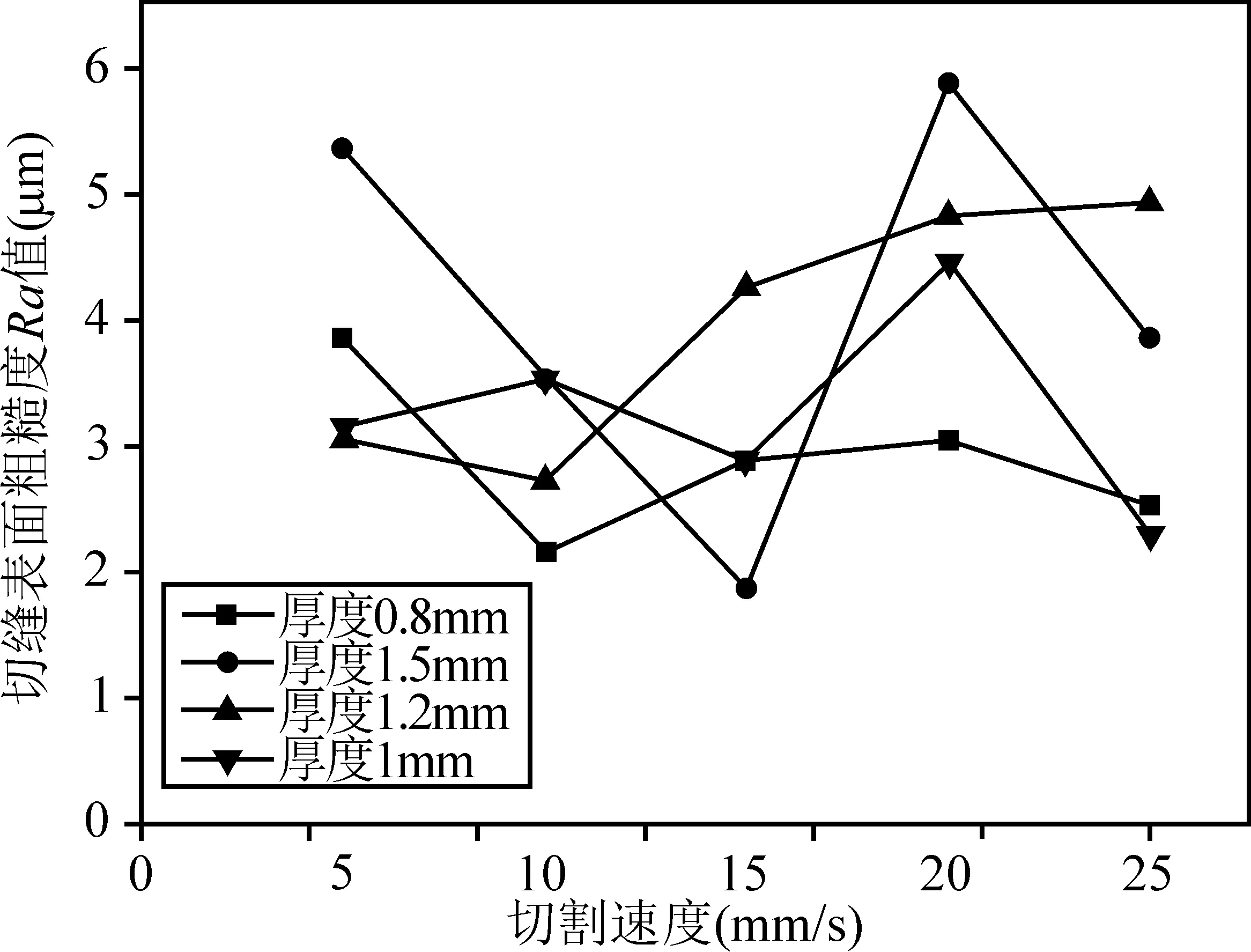

3.4 激光切割速度对切缝表面粗糙度的影响

图12为不同工件厚度下、切缝表面粗糙度Ra值随切割速度变化的情况。可以看到,随着切割速度的增大,切缝表面粗糙度Ra值大体呈现波动增大的趋势。

图12 切割速度与切缝表面粗糙度Ra值的关系

出现这种现象的原因是在切割速度较低的情况下,材料对激光能量的吸收比较充分,热传导比较均匀,Al基体发生熔融汽化,SiC颗粒也能够充分升华或电离。随着切割速度的增大,部分SiC颗粒不能发生充分汽化而是直接在高压辅助气体的冲击下从Al基体上剥离脱落,留下大量空洞,同时也有部分脱落的SiC颗粒随着熔融的Al基体沿着切缝流动,随着热传导效应的不断减弱,在熔融Al基体冷却凝固的同时重新涂覆在切缝表面,造成切缝表面粗糙度值增大。

图13为不同切割速度下、切缝表面粗糙度Ra值随工件厚度变化的情况。可以看到,随着工件厚度的增大,切缝表面粗糙度Ra值大体呈不断增大的趋势。

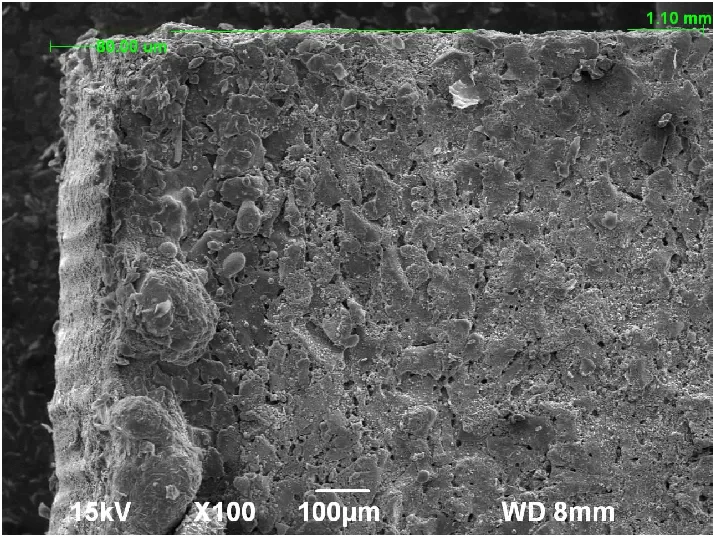

图13 工件厚度与切缝表面粗糙度Ra值的关系

出现这种现象的原因是工件厚度越大,材料沿工件厚度方向的热传导效应越差,造成切缝上表面Al基体熔融汽化充分而SiC颗粒裸露留存较多,而切缝下部由于吸收热量较少,熔融的Al基体在流动过程中冷却凝固的较多,同时有部分被吹除脱落的SiC颗粒也一起附着在切缝下部的表面上,因此造成切缝表面整体粗糙度值较大。图14为工件厚度1mm时,不同切割速度下切缝中部表面形貌的SEM形貌,其形貌特征与上述分析基本吻合。

(a)5mm/s

4 结语

(1)在激光切割速度为5~25mm/s时,切入口缺陷宽度先呈先波动减小再波动增大的趋势,在切割速度为15mm/s时,切入口缺陷宽度最小。在切割速度一定的条件下,切入口缺陷宽度随工件厚度的增大呈现波动下降的趋势。

(2)在激光切割速度为5~25mm/s时,随着切割速度的增大,热影响区(HAZ)最大宽度呈明显减小的趋势。在切割速度一定的条件下,热影响区(HAZ)最大宽度随着工件厚度的增大呈波动下降的趋势。

(3)在激光切割速度为5~25mm/s时,随着切割速度的增大,切缝表面粗糙度Ra值呈波动增大的趋势。在切割速度一定的条件下,切缝表面粗糙度Ra值随着工件厚度的增大呈波动增大的趋势。