基于MEMS传感器的刀具磨损状态监测环设计研究

2022-10-12李洋李亮陈妮吴有岭杨吟飞冯诚能何宁

李洋,李亮,陈妮,吴有岭,杨吟飞,冯诚能,何宁

南京航空航天大学机电学院

1 引言

智能化和自动化已成为现代制造业的发展趋势。刀具作为工艺系统中的重要组成部分,与工件加工质量的关系最为密切。精确把握换刀时机、保证刀具最大化使用与加工质量是智能制造领域的研究热点。在数控加工过程中,实时评估刀具磨损状态十分重要,采用优良的刀具磨损监测技术可以有效减少因技术故障或工人主观原因导致的停机次数,将故障停机时间减少75%,使生产效率提高10%~60%[1,2]。对于切削过程来说,刀具磨损会导致刀具切削性能下降,从而影响工件的加工质量,严重时可能引起崩刃,造成工件报废。因此,准确识别刀具磨损情况,通过提前换刀或改变切削参数等措施降低刀具磨损对加工过程的影响具有重要意义。

刀具磨损状态的检测方法总体可分为直接检测法和间接检测法。直接检测法通过观察测量刃部的磨损宽度、磨损面积等来评估刀具磨破损状态。目前常用的检测设备有体式显微镜、接触式探测仪和工业照相机等,其优势是直接检测出刀具磨损情况,检测结果准确可靠。但在加工过程中,刀具始终与工件接触,且存在切削液与切屑的干扰问题,导致直接法在实际加工过程中难以实现在线监测。

目前应用较多的检测方法是间接检测法[3],相比直接检测法更加灵活便捷,且容易实现在线监测。间接检测法基于切削加工过程中的动态多物理场属性,利用各种传感器检测能够反应刀具磨损状态的物理信号。现在主要应用的信号有切削力信号[4-6]、声发射信号、机床主轴电流及功率信号、刀具振动信号等。其中,振动信号由于所需检测仪器数量少、振动传感器工艺成熟且对于刀具磨损变化的动态响应好而备受青睐。Bouhalais M.L.等[7]通过采集硬质合金车刀切削AISI 1045非合金碳钢的振动信号,应用谱峭度与信号能量,量化了刀具振动与刀具磨损的相关性。Ahmad M.A.等[8]利用Z陷波滤波器和综合峰度技术,监测切削加工中的振动信号,发现当刀具磨损及切削速度增加时,I-Kaz系数会变小。Rmili W.等[9]利用加速度传感器分别对车削、铣削和钻削加工过程中的刀具磨损状态进行了监测。Prasad B.S.等[10]利用多普勒测振仪测量了车削过程中进给方向的振动幅值,并利用其进行刀具磨损状态的识别。

铣削加工过程中的刀具受力复杂,且铣削刀具制备复杂,价格昂贵,因此铣削过程一直是刀具状态监测的重点[11]。铣刀在切削过程中不断地切入和切出工件,在铣削过程中一直存在振动现象。当刀刃磨损后,在切削工件时会产生不同频率的振动信号。因此,在铣削过程中,振动信号与刀具磨损状态关密切相关。目前主流的铣削过程刀具状态监测的方法有两种:一是将传感器与信号处理单元、传输单元和供电单元集成在刀柄内,即智能刀柄,其缺点是对刀柄原始结构有所破坏,降低了刀柄强度及刚度,且专用厂商生产的智能刀柄价格不菲,不利于大规模推广应用;二是将传感器贴于工件上,这种方法的局限性是振动信号会受传感器安装位置的影响,且需要不断地拆装传感器,使用不便。

本文基于刀柄振动信号的检测,研发出一种能够适应不同尺寸刀柄和不同工况的刀具振动监测环。在尺寸仅为15mm×25mm×4mm的电路板上集成了MPU9250加速度传感器、STM32F103微控制器、WiFi通信芯片、外围辅助电路与供电电路,利用3D打印技术制做外壳。同时,编写了配套的数据分析处理软件,能够实时采集接收振动信号并进行识别。最后进行三因素三水平正交试验,以考察不同切削参数对于刀柄振动的影响程度。结果表明:本系统性能良好,可靠性高,监测精度高且安装使用方便,可为工业化刀具磨损监测提供新的解决方案。

2 硬件设计

在监测环外壳的电路板上集成有加速度传感器、WiFi通信模块、微处理器、外围辅助电路、电池和开关等。加速度传感器采集到数据后,通过IIC(Inter-Integrated Circuit)总线传输给微处理器,经微处理器预处理后,通过串行通信接口传输给WiFi通信模块。通信模块将信号传输给电脑,由上位机软件进行信号接收、处理以及储存。信号传输流程见图1。

图1 信号处理流程

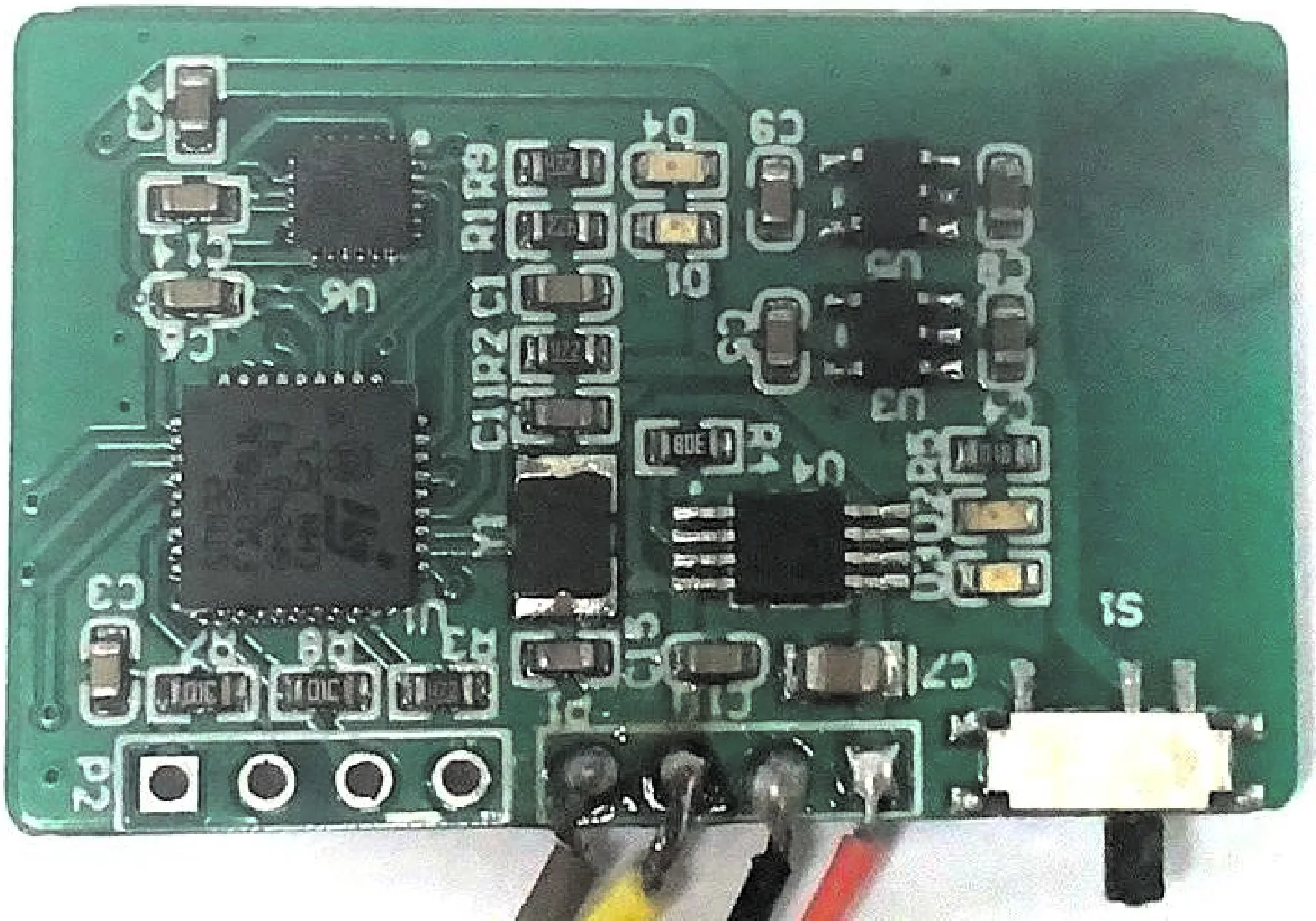

硬件系统由供电模块、信号采集及发送模块、充电模块、外围辅助电路组成。除电源、开关及充电接口外,整个硬件系统集中在一块尺寸为15mm×25mm×4mm的PCB电路板上,布局紧凑(见图2)。

(a)正面

2.1 主控芯片

综合考虑处理器性能、功耗和价格,硬件主芯片采用STM32F103T8U6,其核心为高性能的ARM Cortex-M3 32位RISC内核,该型号单片机在8MHz工作频率下功耗最小。为了严格控制整个智能刀柄系统的功耗,确定单片机的工作频率为8MHz。

2.2 振动传感器

综合考虑量程、灵敏度和可靠性,传感器采用Inven Sense公司的MPU9250加速度传感器。该型号传感器的尺寸非常小(仅3mm×3mm×1mm),其三轴加速度计可以检测到X、Y和Z轴的加速度信号,属于电容式传感器,可以抵抗住10000g的冲击,可靠性高。检测量程选用±16g,灵敏度为2048LSB/g,正常工作的电流为450μA,采样频率最大为4kHz。综合考虑系统工作稳定性与实际加工环境的需要,本系统设置采样频率为2kHz,与处理器之间采用IIC通信。

2.3 无线传输芯片

综合考虑传输速率、传输距离、功耗以及装置复杂程度,传输芯片选用MXCHIP公司的EMW3081 WiFi模块。其工作频率为2.4GHz,带宽为20MHz,工作标准为11n,最大传输速率为72.2Mbps,理论传输距离为100m,满足高采样率实时监测条件下海量数据的传输要求。深度睡眠模式下的工作电流仅为16μA,满足低功耗要求,且能与电脑直接连接来传输数据,装置简单。

2.4 电源及充电模块

电源采用2000mAh高密度锂电池,尺寸为62mm×24mm×8mm,输出电压为3.7V。为保护系统各个元器件,采用XC6210B332MR稳压芯片。该芯片可承受最大输入电压为6.00V,输出电压稳定在3.30~3.35V。

充电模块采用TP4056充电管理芯片,保证电池充电时温度在合理范围内,充电电流设定为1000mA,充电电压为5V,充电方式采用磁吸式充电。其中,电路主体部分(即信号采集与发射模块的电路)原理如图3所示。

图3 信号采集发射模块电路原理

3 外壳设计

监测环外壳采用3D打印工艺制造,材料为白色树脂,整体不可拆分,密封性良好。采用IPX7级防水开关和磁吸充电接头,采用防水盖设计进一步确保整体密封,因此装置具有良好的防水性能,监测环的环境适应性良好,不受切削液和切屑的干扰。

监测环外壳采用柔性设计,利用螺栓螺母夹紧,能够良好地夹持在直径80mm内的所有刀柄上。外壳基体的四个旋转轴心呈菱形分布,夹紧时能自定心,满足刀柄旋转时的动平衡要求。四部分基体与刀柄接触一侧表面上加工有φ2mm的半圆柱面,夹紧时,半圆柱面发生微形变,增大与刀柄的接触面积与摩擦力,使夹持更加牢固。强力弹簧使监测环在撑开时自动收紧,方便装夹。PCB板与开关磁吸头的放置仓之间留有隔板,即使当监测环长期使用老化或者受损而导致开关或磁吸充电头处渗入液体时也不会触及造价昂贵的PCB板。刀具状态监测环的三维模型及实物分别见图4a和图4b。

(a)刀具状态监测环三维模型

4 数据接收软件设计

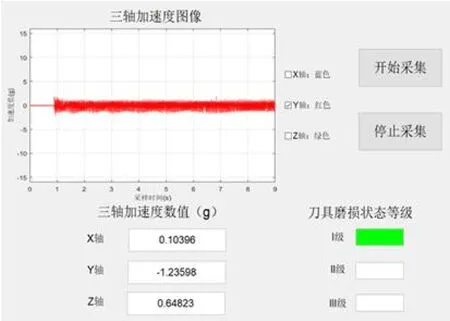

数据接收软件采用MATLAB程序编写,考虑到信号接收的实时性与工作效率,硬件系统与电脑间采用UDP协议连接。在接收程序中,点击“开始采集”后,实时接收三轴加速度数据,并生成.txt文件,存储数据。如果想直观地观察实时振动信号变化,点击显示区右端的复选框就会显示相应轴的振动信号实时波形。系统内部带有振动信号特征提取与模式识别模型,每采集100次数据,模型便会判断一次当前刀具磨损状态,以Ⅰ,Ⅱ,Ⅲ级反应磨损程度。其中,Ⅰ级代表后刀面磨损带VB=0~0.2mm,属于初期磨损阶段;Ⅱ级代表VB=0.2~0.4mm,属于正常磨损阶段;Ⅲ级代表VB>0.4mm,属于急剧磨损阶段。模型判断当前振动信号属于哪一级磨损状态,相应的指示框就会亮起(Ⅰ级:绿色;Ⅱ级:黄色;Ⅲ级:红色),如图5所示。

(a)初期磨损

5 试验设计与结果分析

本试验旨在验证系统的准确性及可靠性。工件为45钢,尺寸为60mm×60mm×100mm,采用台式虎钳装夹;铣刀齿数为1,铣刀杆直径32mm。通过螺栓螺母将刀具状态监测环紧固在刀柄上,铣削时跟随刀柄一起转动。试验设备见图6。

图6 试验设备

本试验为粗加工平面铣削,采用正交试验,三个因素分别为切削速度、每齿进给量和切削深度。切削宽度固定为0.5mm,具体水平值见表1。

表1 三因素三水平对照表

切削速度的计算公式为

Vc=π×D×n/1000

(1)

式中,D为刀杆直径(mm);n为主轴转速(r/min)。

进给速率的计算公式为

Vf=fz×n×N

(2)

式中,fz为铣刀的每齿进给量(mm/z);n为主轴转速(r/min);N为齿数。

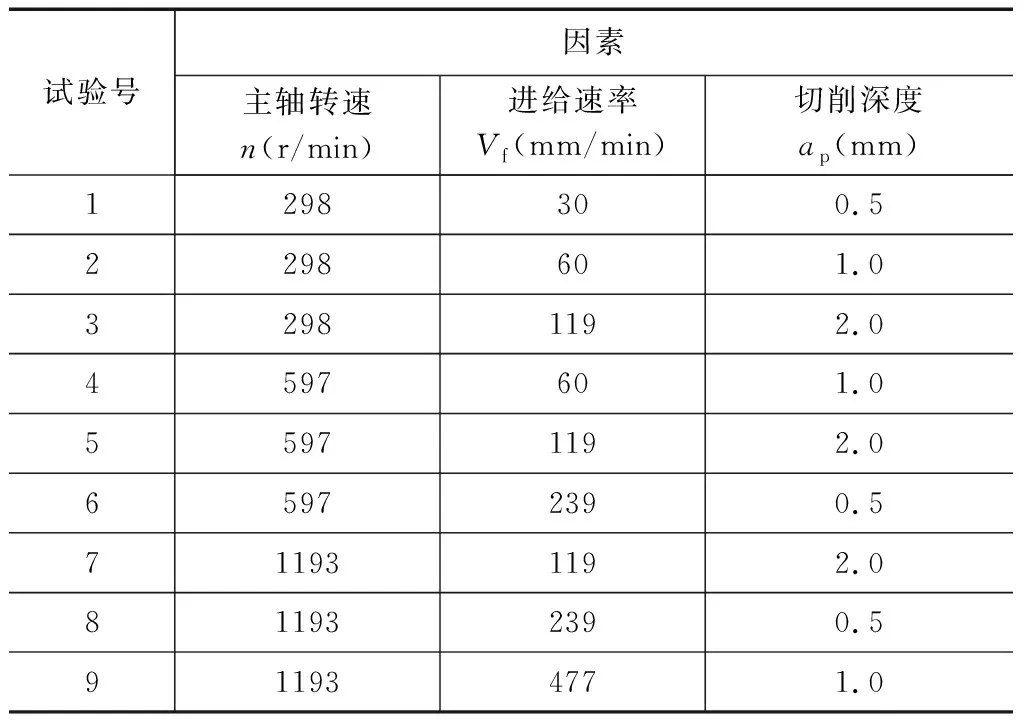

换算成实际的铣削加工参数后见表2。

表2 加工参数

MPU9250加速度传感器测量的是绝对加速度,当传感器随刀柄旋转时会产生向心加速度与切向加速度,传感器Y轴方向接近切向,与刀具切入、切出方向基本一致,刀具振动幅值最大,因此本文分析Y轴方向的振动信号。为排除机床空转对试验结果的影响,在三种转速下分别测量30s的空转绝对加速度值,观察信号变化,并对其求均方根,结果见表3,铣削试验结果见表4。

表3 空转加速度相关指标

表4 三因素三水平正交试验

进行的空转试验及三因素三水平正交试验结果显示:机床主轴空转均方根值占加工时振动信号均方根值的比例在0.84%~5.43%,9组试验平均占比为3.32%,因此,机床空转噪声对本次铣削试验刀具振动信号的监测影响很小,可以忽略不计。各个因素的三个水平数值均成倍增加,从各因素对应的极差R及图7可以得出,三个因素对于刀柄振动的影响程度从大到小依次为切削速度、切削深度和每齿进给量。经测试,在电量充满的情况下,监测环能够持续正常工作10~12h,满足绝大多数加工环境的需要。试验验证了本系统的可靠性和实用性。

图7 各因素下振动信号的变化

6 结语

本文基于铣削加工时的刀具振动信号开发出一套刀具磨损状态在线监测系统。其中,主体部分为集成了MPU9250加速度传感器、STM32F103T8U6微控制器和EMW3081 WiFi模块的印刷电路板。采样频率为2kHz,采样量程±16g,灵敏度2048LSB/g,最大传输速率为72.2Mbps,理论传输距离为100m,实测连续工作时长10~12h,满足绝大多数加工场合的监测需求。外壳采用柔性设计,体积小巧,防水性和普适性好,能够在不破坏刀柄原有结构的情况下进行监测。同时避免了有线监测系统的诸多问题。

上位机软件采用MATLAB程序编写,能够直接在交互界面上看到当前振动信号的波形并实时存储数据,软件内部含有信号特征提取与模式识别程序,将实时判断当前刀具磨损状态并在人机交互界面上显示。

综上所述,本系统克服了传统铣削振动监测手段的缺点,为刀具状态监测系统的商业化广泛应用提供了新的解决方案。