清洁切削刀具三维断屑槽切削仿真技术研究

2022-10-12胡贤金邱易杨冰谢勇王光兵

胡贤金,邱易,杨冰,谢勇,王光兵

1成都工具研究所有限公司;2成都邦普切削刀具股份有限公司

1 引言

清洁切削技术作为绿色制造技术,对环境污染很小,干切削是其中一种重要的清洁切削技术,这种切削方式不采用微量润滑、水蒸气冷却润滑、氮气流冷却润滑、涡流管压缩空气冷却润滑、空气绝热膨胀制冷切削及喷雾冷却等技术,在切削过程中不使用切削液,其缺点在于切削过程中刀具会承受较大负荷,刀具切削产生的热量大,切削区域温度高,热变形大,通常采用高速切削机床快速排屑以及性能较好的刀具材料与涂层技术等改善这一状况。其中,采用三维断屑槽刀具结构可大幅改善切削性能。本文将对多种不同几何参数及涂层材料的断屑槽刀片用切削仿真软件进行分析,并得出相应的结论。

2 切削仿真试验

2.1 试验准备

切削仿真涉及的科学数据包括工件材料数据、刀具材料数据、刀具涂层材料数据和切削冷却液数据等基础数据,还包括刀具设计几何模型参数数据以及通过切削试验获得的各种工艺数据和验证数据。而切削冷却液涉及与热传导有关的科学数据、冷却液化学配方数据、冷却液使用数据等。

切削仿真使用Third Wave AdvantEdge FEM切削仿真软件对切削加工温度、切削力、切削应力及切削卷曲等进行分析及优化,能够模拟车削、铣削、钻削、拉削、锯削、开槽、攻螺纹及镗削等刀具在切削材料的瞬时状况和切屑排放方式,支持径向力和切向力分析,模拟剩余时间,验证文件,支持自动计算,支持模拟金属切削过程中的切削力、热流、温度、塑性应变和各种切削应力等数据;通过软件获得分析温度与应力的功能,以预测工具磨损行为、性能以及功率等;延长刀具寿命和提高零件质量,减少试验测试的次数。由于采用国外商业化切削仿真软件,提供的工件材料、刀具材料及涂层材料等国产材料应与国外材料牌号进行对照并保持一致。

切削仿真的工件模型可用软件自带的参数化模型,也可通过二维或三维软件建模后导入。刀具二维模型可用仿真软件内部的作图功能进行绘制,刀具三维模型一般采用其它三维软件建模,输出.stp或.step文件并导入。切削仿真中相关工艺参数数据(如切削速度、进给量和背吃刀量)可以通过切削试验或查询手册获取,还可通过设置不同的值,直接在仿真分析后进行筛选。

2.2 切削仿真分析

网格划分的设置对切削仿真计算时间及计算结果有很大影响,如切屑最小单元边长定义了网格细化区域内单元的边长,切削刃最小单元边长定义了位于细化区域内切削刃附近最小单元的边长,切削刃细化区域半径决定了切削刃附近细化区域的大小等。若切屑最小单元边长设为0.06,切削刃最小单元边长设为0.02,细网格设置,得到的仿真铁屑网格虽然很密,但计算量十分庞大。而同样是细网格设置,将切屑最小单元边长设为0.4,切削刃最小单元边长设为0.2,仿真的铁屑网格会相对更稀疏,计算量也会减少很多,计算速度更快。所以,先将网格设置得更粗,得到宏观结果后,再针对个别需要将网格设置得更细一些,以获得期望的微观结果。

2.3 刀片槽型仿真对比分析

如图1所示,刀片断屑槽型是由复杂的三维体素组成,其部件族是由其中一部分参数作一些变化后形成。选用CNMG型刀片,断屑槽型为UX型,内接圆直径为12.7mm,三种断屑槽设计方案的刀尖圆弧半径分别为0.4mm,0.8mm,1.2mm,其它参数如图2f所示。参数设计变量p99为断屑岛圆弧半径,p59为断屑岛花纹拉伸距离,p46,p50,p56为断屑槽尺寸,p2为刀尖圆弧半径。断屑槽各变量如图2所示。

图1 刀片三维模型

(a)变量p2(刀尖圆弧半径)

表1 断屑槽型刀片参数值

(1)切削仿真正交试验设计

正交试验设计是研究多因素多水平的设计方法,根据正交性从全面试验中挑选出部分有代表性的点进行试验,并将正交试验选择的水平组合列成表格(正交表),这些有代表性的点具备均匀分散和齐整可比的特点,正交试验设计是分式析因设计的主要方法,是一种高效率、快速且经济的试验设计方法。例如,一个三因素三水平的试验如果按全面试验要求,须进行33=27种组合试验,且未考虑每一组合的重复数;若按L9(33)正交表安排试验,只需作9次,按L18(37)正交表只需进行18次试验,大大减少了工作量,因而正交试验设计在多种领域的研究中得到广泛应用。

断屑槽参数表中变量可视为正交试验设计的因素,其取值(离散值)可视为试验设计的水平。断屑槽切削仿真试验有p46,p99,p271,p59,p50,p56,p2共七个因素(由于图2f中的p124不变,可以不作为正交试验设计的因素),其中,六个因素有2个离散取值,只有刀尖圆弧半径p2有3个离散值,因此采用七因素三水平的L18(37)正交试验表,需做18次切削仿真试验。因素水平如表2所示,试验设计如表3所示。

表2 因素与水平

表3 切削仿真试验设计

(2)铁屑卷曲形状对比分析

对比分析不同参数断屑槽型(UX型)刀片的仿真结果。以镗孔为例,为节省计算量,只取刀片锐角刀尖附近的约1/4实体进行仿真分析,由于参与切削的是刀尖部分,故不影响切削仿真效果。

第1种槽型的刀片参数代码:CNMG120404-UX p46:1.2 p99:1.5 p271:1.3 p124:2 p59:0.9 p50:1 p56:1 p2:0.4。

第2种槽型的刀片参数代码:CNMG120408-UX p46:1.1 p99:2.5 p271:1.4 p124:2 p59:0.8 p50:0.8 p56:0.8 p2:0.8。

第3种槽型的刀片参数代码:CNMG120412-UX p46:1.2 p99:2.5 p271:1.3 p124:2 p59:0.8 p50:1 p56:1 p2:1.2。

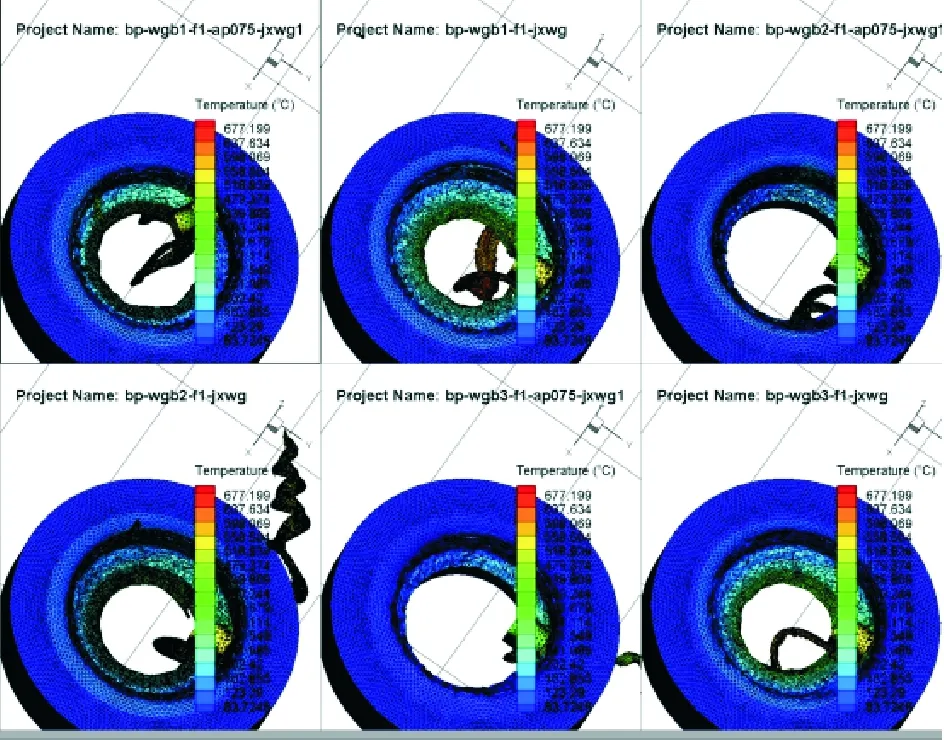

将三种不同参数的断屑槽型(wgb1,wgb2,wgb3)刀片划分为粗网格,以铁屑效果作为评判标准,观测其仿真结果。如图3所示,第一种槽型方案(wgb1)中铁屑已对工件产生损伤,故非理想槽型方案,第二种(wgb2)及第三种(wgb3)槽型方案无较大缺陷,故可以选择。

图3 断屑槽型切削仿真粗网格铁屑效果对比

进行细致的网格划分,设置进给量为2mm/r,背吃刀量减小为0.75mm。如图4所示,第三种断屑槽型设计方案优于其他两种方案,其铁屑是螺旋形状且更规则的短切屑,而第一种断屑槽型设计方案的铁屑是缠绕型,容易损伤工件,建议不采用或只在粗加工中采用。同样进行细致的网格划分,背吃刀量保持0.75mm。单看铁屑的形状,由图5和图6可以看到,第三种断屑槽型设计方案的铁屑形状较其他两种方案更好,其螺旋形状更规则,而第一种断屑槽型设计方案最差。

图4 断屑槽型切削仿真细网格铁屑效果对比

图5 断屑槽型切削仿真对比分析(进给量f=2mm/r)

由图6可以看出,每种方案都是刀尖与工件接触点附近及铁屑的温度最高,是切削热最集中的地方,符合切削热的分布规律。

图6 断屑槽型切削仿真放大温度云图(进给量f=1mm/r)

2.4 涂层与未涂层对比分析

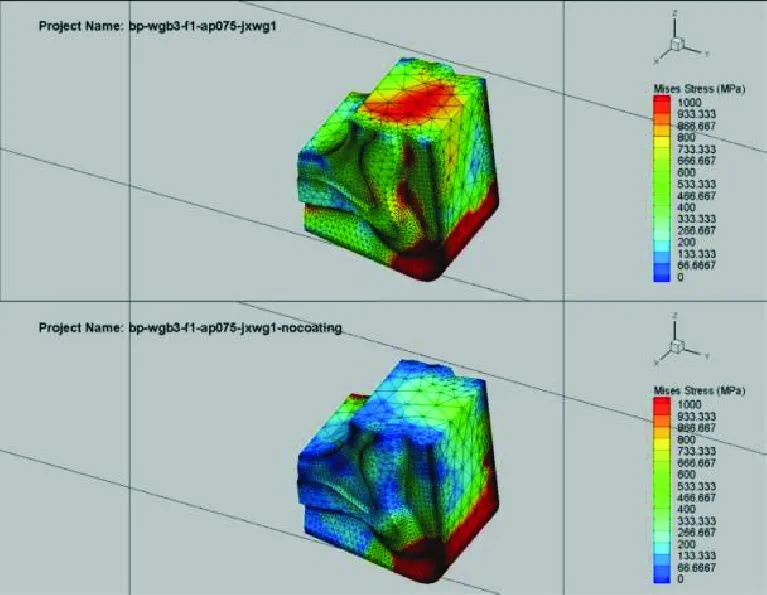

如图7所示,同样的刀片,未涂层与涂层的仿真结果有所不同。可以看出,涂层刀片比未涂层刀片卷屑效果更规则,未涂层刀片开始切削阶段的碎屑更多。

图7 涂层与未涂层刀片切削仿真效果对比(Z轴方向)

如图8所示,未涂层刀片米塞斯应力范围为6.99~20368.59MPa,涂层刀片米塞斯应力范围为4.62~29608.94MPa,即涂层刀片应力最低值更小,而最高值虽然更高,但通过观测仿真结果数据发现,其出现在远离刀尖处。故综合看来,涂层刀片比未涂层刀片应力分布更好,刀尖附近应力相对较低,对提高刀具耐用度更有利。

图8 涂层与未涂层刀片的米塞斯应力对比(Z轴方向)

如图9所示,未涂层刀片的切削温度范围为37.05℃~696.27℃,而涂层刀片的切削温度范围为35.44℃~697.08℃,即涂层刀片切削温度最低值更小,而最高值虽然更高,但变化幅度比最低值小,故综合看来,涂层刀片比未涂层刀片切削温度分布更好,切削温度相对较低,由切削热产生的应力相对较小,对提高刀具耐用度更有利。

图9 涂层与未涂层刀片的切削温度对比(Z轴方向)

从以上分析结果可以得出,与涂层刀具相比,未涂层刀具的切削温度与应力的最小值相对高些。涂层可有效提高刀具表面各项性能和减小刀具切削过程中的刀具磨损,延长刀具寿命,降低切削区域平均温度。传入刀具的切削热相对减少,而大量切削热被切屑带走,刀具因发热引起的热应力减小,从而使得刀具耐用度得到提高。

2.5 UX型断屑槽刀片加工验证

将UX型断屑槽刀片用于汽车轮毂法兰盘加工,工件材料为65Mn,硬度为180~270HB,切削方式为连续车削,线速度220m/min,转速n=400r/min,进给量f=0.3mm/r,切削深度ap=1.5mm,其刀片寿命为72件,刀片磨损情况如图10所示,磨损类型多为后刀面磨损。

(a)前刀面磨损

其切削加工状况如图11所示,切屑多为螺旋状,与切削仿真结果基本一致。

图11 UX断屑槽刀片实物切削加工状况

3 结语

通过切削仿真分析可以对设计刀具的物理性能参数结果进行评价,查看其温度场、应力场、切削力和切屑卷曲情况等直观分析结果或效果,对比分析不同设计参数并进行综合评价,且对比分析效果较好,对刀具的优化设计具有良好的参考价值。