基于ABAQUS的TC11钛合金车削力仿真和参数优化

2022-10-12从政曹岩宋泠霞汪文婷

从政,曹岩,宋泠霞,汪文婷

西安工业大学机电工程学院

1 引言

TC11钛合金材料是Ti-Al-Mo-Zr-Si系马氏体型α+β两相钛合金,具有抗拉强度和屈服强度高、耐腐蚀和抗腐蚀性好的特点,属于难加工材料,在加工过程中存在切削力大、切削温度高以及刀具磨损严重等问题。

结合某型军用盘类零件的车削过程,考虑具体加工条件和经济成本等问题,决定采用有限元法模拟加工环境。陶亮等[1]采用AdvantEdge软件,研究了基于二维模型的Inconel 718高温合金切削温度分布和工艺参数优化。马浩骞等[2]采用ABAQUS软件,基于二维模型研究了切削TC4钛合金过程中的力-热分布规律,并进行了参数优化。韩甲栋[3]研究了不同切削参数切削TC11钛合金材料时的表面粗糙度和刀具磨损变化规律,并得出最优切削参数组。朱晓伟[4]采用硬质合金刀具切削TC11钛合金,得到了切削力和刀具使用寿命的经验公式。Weiwei Ming等[5]评估了TC11钛合金精硬车削的可加工性,对比了精车TC4和TC11合金过程中切削力、表面完整性和刀具磨损的变化规律。Sulin Chen等[6]使用不同涂层刀具、润滑方式和切削参数,以切削力、切削温度和表面粗糙度为对象,得出了最佳切削参数。许松等[7]研究了摩擦系数对微铣削TC4钛合金的影响规律,研究发现,当摩擦系数为0.1~0.9时,切削力随着摩擦系数增大而增大,其中,当摩擦系数为0.1~0.4时,切削力明显增大;当摩擦系数为0.4~0.9时,切削力变化平缓。汤祁[8]研究了材料本构模型和摩擦系数对残余应力的影响关系,结合有限元法和车削试验求出摩擦系数,确定了45钢的残余应力仿真模型,并进行了实验验证。

目前,切削仿真模型多使用二维简化模型,三维车削模型较少。在切削TC11钛合金时,对大切削深度、小进给量和低切削速度工艺参数下的切削力研究较少。本文深度结合实际加工条件,通过建立同等比例的三维车削仿真模型,研究了切削速度、切削深度和摩擦系数对切削力的影响规律。

2 建立有限元模型和实验设计

2.1 建立有限元模型

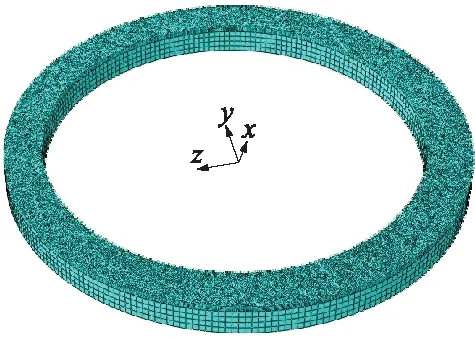

ABAQUS有限元仿真软件具有丰富的材料库、单元库和强大的非线性处理能力,能够有效模拟和处理金属切削过程,是目前研究金属切削主要软件之一。试验基于ABAQUS软件建立如图1和图2所示的工件和刀具简化模型,工件外径为80mm,内径为66mm,轴向厚度为5mm。

图1 工件模型

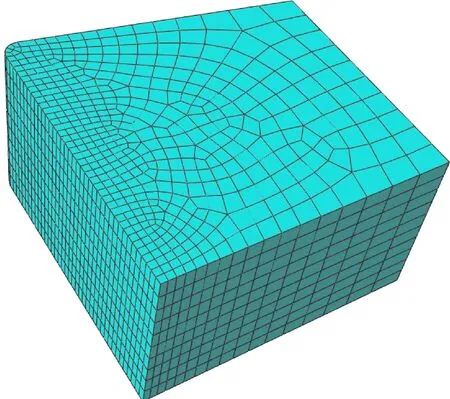

图2 刀具模型

对工件进行分割处理,其中,切削区域轴向厚度为1mm,网格大小为0.18mm,工件基体轴向厚度为4mm,网格大小为1mm,网格类型均为C3D8R,网格总数分别为37万和7450个。对切削区域和工件基体施加绑定约束,对工件整体施加旋转载荷,真实模拟实际工件转动。

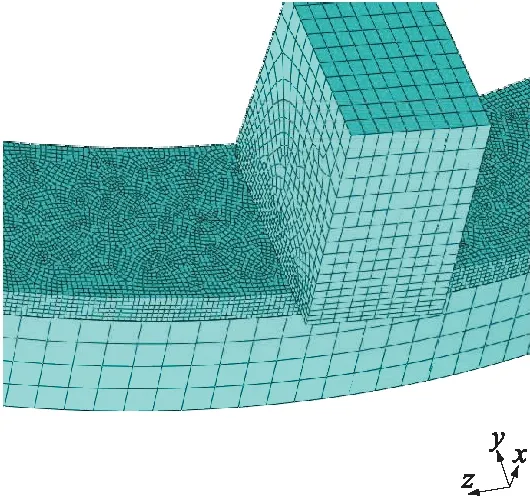

刀片型号为CNMG120404,网格类型为C3D8R,总数为4540个。程序分析类型为动态-显式,分析时间0.1s,放大倍数1000倍。刀具定义为刚体,工件为弹塑性变形体。接触定义为主面刀具,从面切削区域。接触属性采用传统的罚函数法。图3为刀具和工件的装配实例。

图3 刀具与工件装配模型

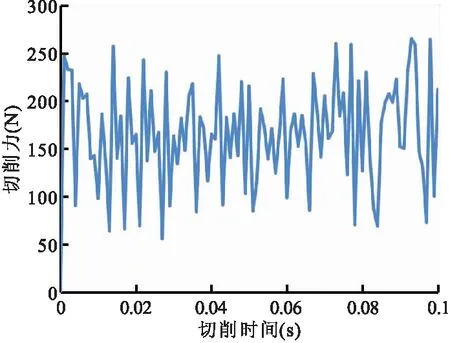

2.2 模型检验

图4为检验模型的切削力变化,检验参数来自于文献[6],建立了直径120mm、长度90mm的工件和CNMG120408刀具模型。采用文献[6]中的C1切削条件,以第五组正交实验为检验条件,求得平均切削力的仿真值为166.24N,文献中的切削力为149.8N,误差为10.97%。产生误差的主要原因是仿真环境较为理想,模型、材料属性、接触和网格密度均会产生一定误差,但误差在工程仿真可接受范围内。

图4 切削力随切削时间的变化曲线

2.3 材料属性

金属切削是复杂的弹塑性变形过程,其中包含了大应变、大变形、力-热耦合等非线性因素。在切削过程中,材料的变形、挤压以及摩擦会产生较大的切削力和大量热量。结合ABAQUS软件设置现有材料属性,选用Johnson-Cook本构模型(以下简称J-C本构模型)进行研究。TC11钛合金工件的J-C本构模型参数见表1[9]。 J-C本构模型是将影响流动应力的应变硬化效应、应变率效应和温度效应相互联系起来,可以有效模拟切削过程[9]。

J-C本构模型表达式为

(1)

表1 TC11钛合金的J-C参数

2.4 切削实验设计

仿真分析中,基于大切削深度、低进给量和低切削速度的加工工况选取工艺参数,在考察实际加工条件并与工艺人员进行沟通后确定。选取切削速度、切削深度和摩擦系数作为研究变量,切削过程中的切削力作为研究对象。

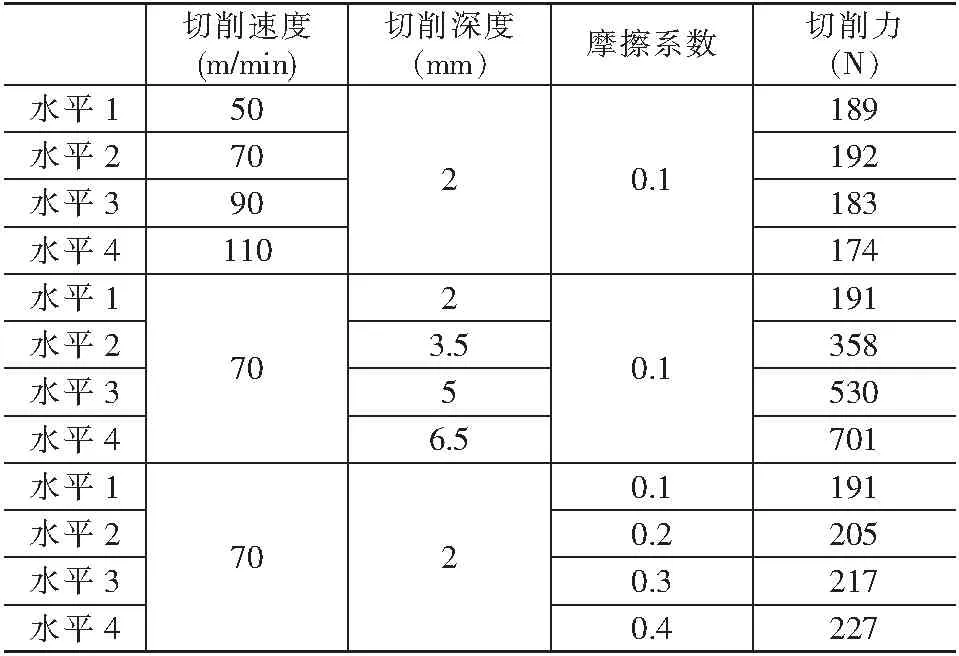

采用单因素实验法研究三因素对切削力的影响规律。表2为单因素实验表。第一组实验是在切削深度为2mm、摩擦系数为0.1时进行的切削速度单变量分析;第二组实验是在切削速度70m/min、摩擦系数0.1时进行的切削深度单变量分析;第三组实验是在切削速度为70m/min、切削深度为2mm时进行的摩擦系数单变量分析。三组单因素实验进给量均为0.07mm/r。在单因素实验中,分别选取变化单因素组的四个水平值进行实验。

表2 单因素实验安排

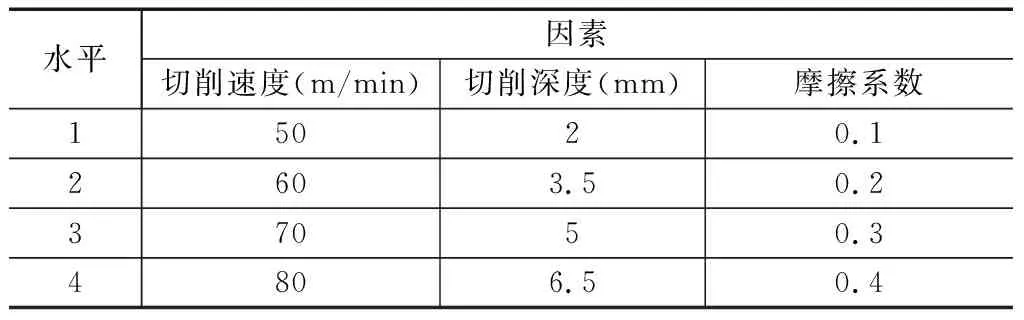

结合具体实际工艺参数,使用正交实验法探寻在三因素交互影响下的切削力变化规律,以弥补单因素实验法的不足。正交实验法具有均匀分散、齐整可比的特点,可以有效减少实验次数。表3为正交实验因素水平表,正交实验进给量选为0.1mm/r。

表3 正交实验因素水平

3 实验结果分析

3.1 单因素实验结果分析

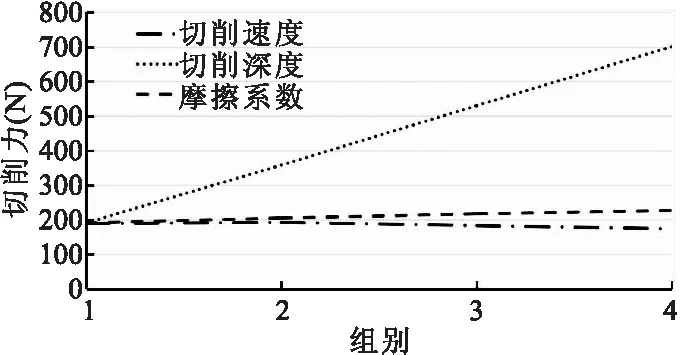

采用单因素实验,选取刀具稳态切削阶段的平均切削力(由于刀具定义为刚体,因此刀具上每点切削力相同),依据表2中数据绘制的切削力变化曲线如图5所示。

图5 单因素实验中的切削力变化曲线

由表2和图5可以看出,随着切削深度增大,切削力显著增大,增长达510N;随着切削深度增大,单位切削体积和切削力增大。由切削速度变化对切削力的影响可以看到,切削速度为70m/min时切削力最大;切削速度为50~70m/min时,切削力缓慢增加,增大3N;切削速度为70~110m/min时,切削力缓慢降低,减少18N,拐点为70m/min时,因此在实际加工中应尽量避免选取这个切削速度。

随着摩擦系数增大,切削力缓慢增大,共增大36N,增长趋势与文献[7]相符。当摩擦系数增大时,同一切削时刻与刀具接触的切屑网格材料变多,切屑网格更难从工件剥离,网格变得更粘,但由于切-屑分离准则一定,因此摩擦导致的切削力增长幅度缓慢。降低摩擦系数可以减少切削力,研究摩擦系数对切削力的影响规律可为选用切削液和改进切削方式提供另一种思路。

3.2 正交实验结果分析

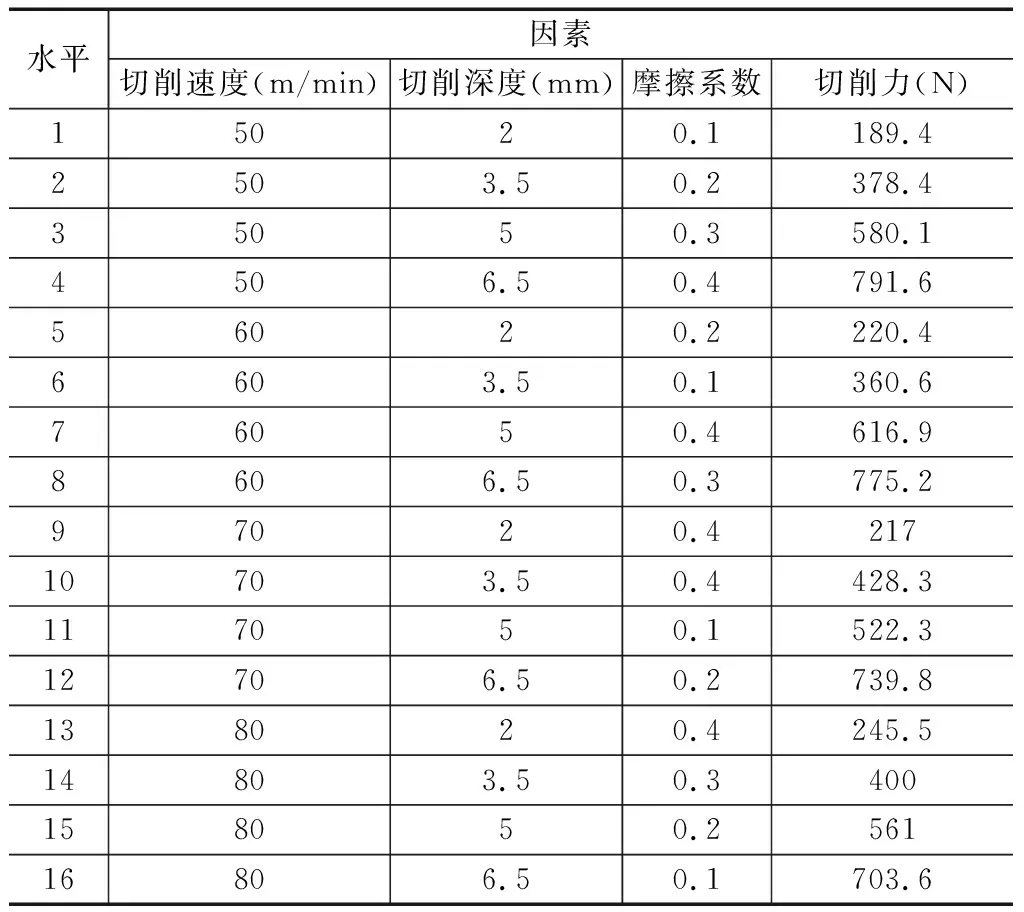

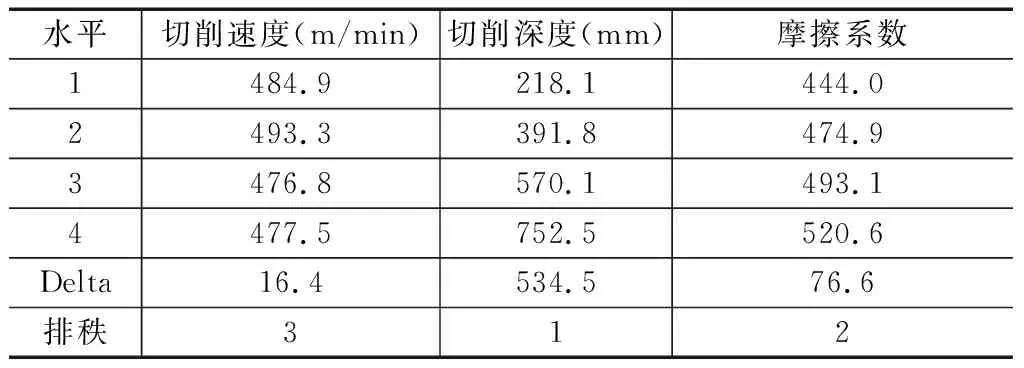

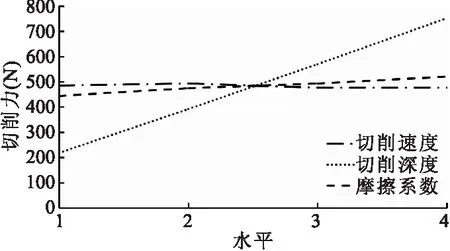

对于上述单因素影响规律,在实际加工过程中,不同因素往往交互影响切削力。根据表3进行正交实验的结果见表4,正交实验极差分析见表5。图6为正交实验因素对切削力的影响规律。

表4 正交实验结果

表5 切削力极差分析

图6 正交实验因素对切削力的影响

由表5的切削力极差分析可知,正交实验因素对切削力的影响排序为切削深度>摩擦系数>切削速度。切削深度和摩擦系数的增大均使切削力增大,变化趋势与单因素影响规律相符,分别增大534.4N和76.6N。随着切削速度增大,切削力的变化幅度在20N以内,切削力峰值落在60~70m/min区间。考虑到图5中的切削力最大值出现在切削速度为70m/min时,因此在实际加工中,可以尽量避免切削速度落在70m/min附近。

4 建立预测模型和参数寻优

4.1 建立预测模型

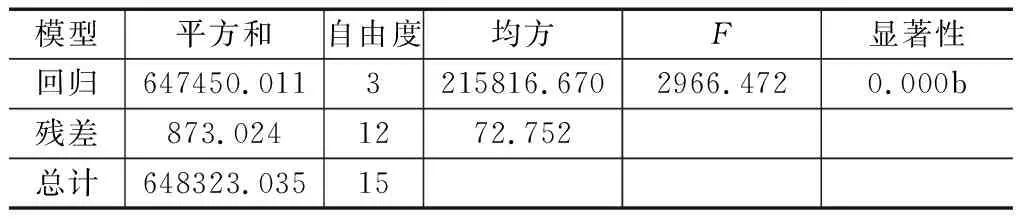

利用SPSS软件对表4的正交实验数据进行处理,建立切削力的回归模型,并对切削力的回归模型进行方差检验。切削力公式为

F=-58.6-0.385x1+118.78x2+248.0x3

(2)

式中,F为切削力;x1为切削速度;x2为切削深度;x3为摩擦因素。

切削力回归模型调整后的R2为99.83%,模型公式高度拟合数据,切削力公式可对三因素变化区间切削力进行准确预测。表6为切削力回归模型检验[10]。

表6 切削力回归模型方差检验

4.2 算法求解

在实际加工中,切削力过大会产生刀具快速磨损、工件表面质量降低和破坏机床自身刚性等问题,因此选取最小切削力为目标,对式(2)进行工艺参数优化。

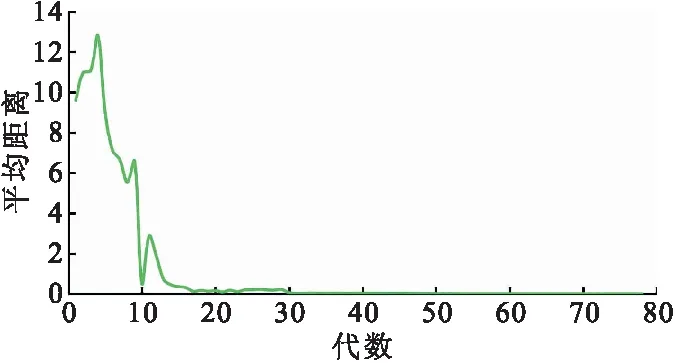

根据正交实验的极差分析,只能求得水平组上的最优参数组合,而采用算法工具可以在因素的整个变化区间内进行寻优。因此使用MATLAB软件,借助遗传算法进行优化。算法设置为迭代次数100,交叉因子0.8,变异概率0.2,交叉分布指数20,变异分布指数20。

图7为个体间的平均距离图。可知,在迭代次数超过30次后,迭代结果趋于稳定。经过多次重复求解,发现最终求得的最优参数组为切削速度80m/min,切削深度2mm,摩擦系数0.1,对应的切削力为172.96N。可见,算法工具可以有效优化工艺参数,对实际生产加工提供切削用量选取指导。

图7 个体间的平均距离

5 结语

针对TC11钛合金在车削过程中存在的难加工问题进行了仿真模拟分析,并对工艺参数进行了算法优化,主要得出以下结论。

(1)采用实际工件尺寸和刀具型号建立了同等比例的三维车削模型。在不影响仿真结果的前提下对三维模型进行了优化简化,提高了仿真计算效率。提出了基于ABAQUS有限元软件的三维车削方法,并对三维车削模型进行检验,检验结果中,切削力误差为10.97%,可见该模型可以准确预估车削试验。

(2)采用单因素实验法和正交实验法对三维车削切削力进行了仿真分析,得出了单因素条件和正交实验条件下的切削深度、切削速度和摩擦因素对切削力的影响规律。可知,单因素法和正交实验法切削力的变化规律相符,切削速度对切削力的影响均为先增大后减少,极值出现在70m/min附近,摩擦系数和切削深度的增大均使得切削力增大。正交试验因素对切削力的影响排序为切削深度>摩擦系数>切削速度。不同参数水平下的切削力可以有效地为实际加工提供指导。

(3)以最小切削力为前提,使用MATLAB软件遗传算法对正交实验因素水平进行寻优,得到的最优参数组为切削速度80m/min,切削深度2mm,摩擦系数0.1,切削力172.96N。优化后的切削参数可以有效减少切削力、降低刀具磨损和提高加工表面质量。