油性剂、防锈剂对乳化液摩擦学性能和其冷轧效果的影响

2015-06-30戈晓达孙建林刘翘楚

戈晓达 孙建林 刘翘楚

摘要:乳化液是冷轧带钢生产过程中重要的润滑剂,其摩擦学和极压性能会影响到成品的板形、厚度和表面质量。润滑性较好的乳化液可以显著降低带钢的末道次厚度。通过正交试验调整乳化液组分后,摩擦系数从优化前的0.0817降至现在的0.0773,磨斑直径从0.mm降至0.671 mm,值从956 N升至1015 N,其中PB值最小值为883 N,超出标准要求值581N50.2%,且在轧制中可显著降低末道次厚度,有助于生产出性能更稳定的带钢产品。乳化液组分中油性剂剂量选择10%,防锈剂剂量选择3%,乳化液浓度选择3%时,乳化液的综合性能最优,也可以得到更小的轧后厚度,但PB值略低若存放PB值有较高要求,可适当提高乳化液浓度。

关键词:冷轧乳化液;带钢;摩擦系数;PB值;末道次厚度

中图分类号:TE626.39 文献标识码:A

0 引言

在中国超越美国成为世界第一大润滑油消耗国、持续拉动亚太地区润滑油使用量上升的今天,面对越来越严苛的环保法案,中国的润滑剂品牌急需向着更绿色更环保的方向发展。同纯油润滑相比,乳液润滑冷却性好,轧制速度高,经济、环保、安全,易于清洗,水来源丰富,已经被广泛地使用。在带钢冷轧时,通常采用兼有冷却作用的轧制乳化液进行工艺润滑以减少摩擦、降低轧制压力、冷却轧辊和控制板形。而冷轧油由于易挥发、闪点低、冷却效果不佳等缺点,已经不适用于高速、大压下量的冷轧润滑。

另外,在带钢冷连轧生产中,轧后要进行罩式退火的板带材对板形和表面粗糙度等方面都有严格要求,而冷轧乳化液的组分变化会影响到带钢板形、表面清洁度、末道次厚度和表面粗糙度。因此提升乳化液的性能对于改善带钢轧后板形和表面质量非常重要。

1 乳化液的摩擦学性能

油性剂是决定乳化液摩擦学性能的重要因素,但油性剂剂量并非越高越好,油性剂剂量过大,不仅提高成本,而且可能导致乳化液性能下降。防锈剂剂量和乳化液浓度也是如此。为寻找使乳化液润滑性能最好的油性剂和防锈剂剂量点,并在保证使用效果的前提下降低乳化液浓度,改善乳化液的摩擦学性能,降低末道次厚度,本文以油性剂剂量,防锈剂剂量和乳化液浓度为三因素,安排了三因素三水平四球摩擦磨损实验,并进行了轧制实验,结果见表1。用于测试轧制液的摩擦系数、磨斑直径及PB值的配套实验仪器为MR-S10A型四球摩擦实验机,其轴向实验力40-10000 N,主轴转速范围200~2000 r/min无级可调。按照国标GB 12583-1998和行标SH/T 0189-92对乳化液进行测试。

由正交分析并结合之前进行的基础工作可知,优化前乳化液组分为油性剂剂量15%,防锈剂不添加,乳化液浓度5%,调整配方后,摩擦系数从优化前的0.0817降至现在的0.0773,磨斑直径从0.711mm降至0.671 H1H1,PB值从956 N升至1015 N,说明乳化液成分的调整有助于提升其摩擦学性能和极压性能。

(1)油性剂的影响:在9%~11%区间内,随着油性剂剂量的下降,摩擦系数略有下降,但变化基本可以忽略,因此可以认为油性剂剂量在此区间内对摩擦系数无影响;磨斑直径随油性剂剂量的减小,先上升,后小幅下降;PB值则先大幅上升,后回归至比初始值略小的位置,前后相差3个等级。

(2)防锈剂剂量的影响:改变防锈剂剂量时,摩擦系数的变化幅度最大,防锈剂剂量为3%时,摩擦系数最小,为2%时次之,为4%时最大;磨斑直径先不变,后下降;PB值则随防锈剂剂量的增加呈不断上升趋势,但极差在三因素之中最小,因此防锈剂剂量并非影响JPB值的主要影响因素,这从机理上也可推断得出。

(3)乳化液浓度的影响:乳化液浓度对三项指标的影响在三因素中处于较高水平,提高乳化液的浓度时,摩擦系数先大幅上升,后小幅下降,极差可达0.0061,磨斑直径则不断减小,PB值不断增大。

综上所述,三因素对摩擦系数的影响大小依次为:防锈剂剂量>乳化液浓度>油性剂剂量;对磨斑直径的影响依次为:乳化液浓度>防锈剂剂量>油性剂剂量;对PB值的影响依次为:油性剂剂量>乳化液浓度>防锈剂剂量;对综合性能的影响则为:乳化液浓度>防锈剂剂量>油性剂剂量。

传统认为,油性剂是决定摩擦系数的主要因素,而此处出现了反常,究其原因,是由于油性剂和防锈剂二者在钢板表面是吸附竞争关系,如果防锈剂极性高会优先吸附,钢板表面防锈剂的含量可能会高。而油性剂剂量达到9%后,钢板表面已经达到饱和吸附状态,多余的油性剂分子游离在乳液中,并不能起到润滑作用,因此防锈剂剂量为摩擦系数的首要影响因素。

参照国内几大钢铁企业的使用要求,PB值应不小于588 N,本配方乳化液最低PB值为883 N,超出标准50.2%,因此极压性能优异。综合评定乳化液性能,油性剂剂量为10%,防锈剂剂量为4%,乳化液浓度为5%时,综合摩擦学性能较高。若实际使用时对乳化液性能要求并不苛刻,亦可适当降低乳化液浓度,以节约成本。

2 轧制润滑效果分析

为测试乳化液配方优化前后在实际轧制中的应用效果,选择250 mm×70 mm×1.07 mm的退火态Q235钢进行实际轧制实验,实验设备为Φ95mm×200 mm×200 mm的四辊可逆轧机,辊速为50 r/min。轧制前,先用石油醚清洗轧辊,再用丙酮擦拭,最后用医用棉擦干。轧制时,将乳化液等量喷射到轧辊和轧件表面,在每道次辊缝调节相同的情况下,测定使用不同乳化液轧制时带钢每道次的轧后厚度,以确定乳化液的冷轧润滑效果。每块板共轧7道次,其中第6和第7道次轧辊处于压靠状态。

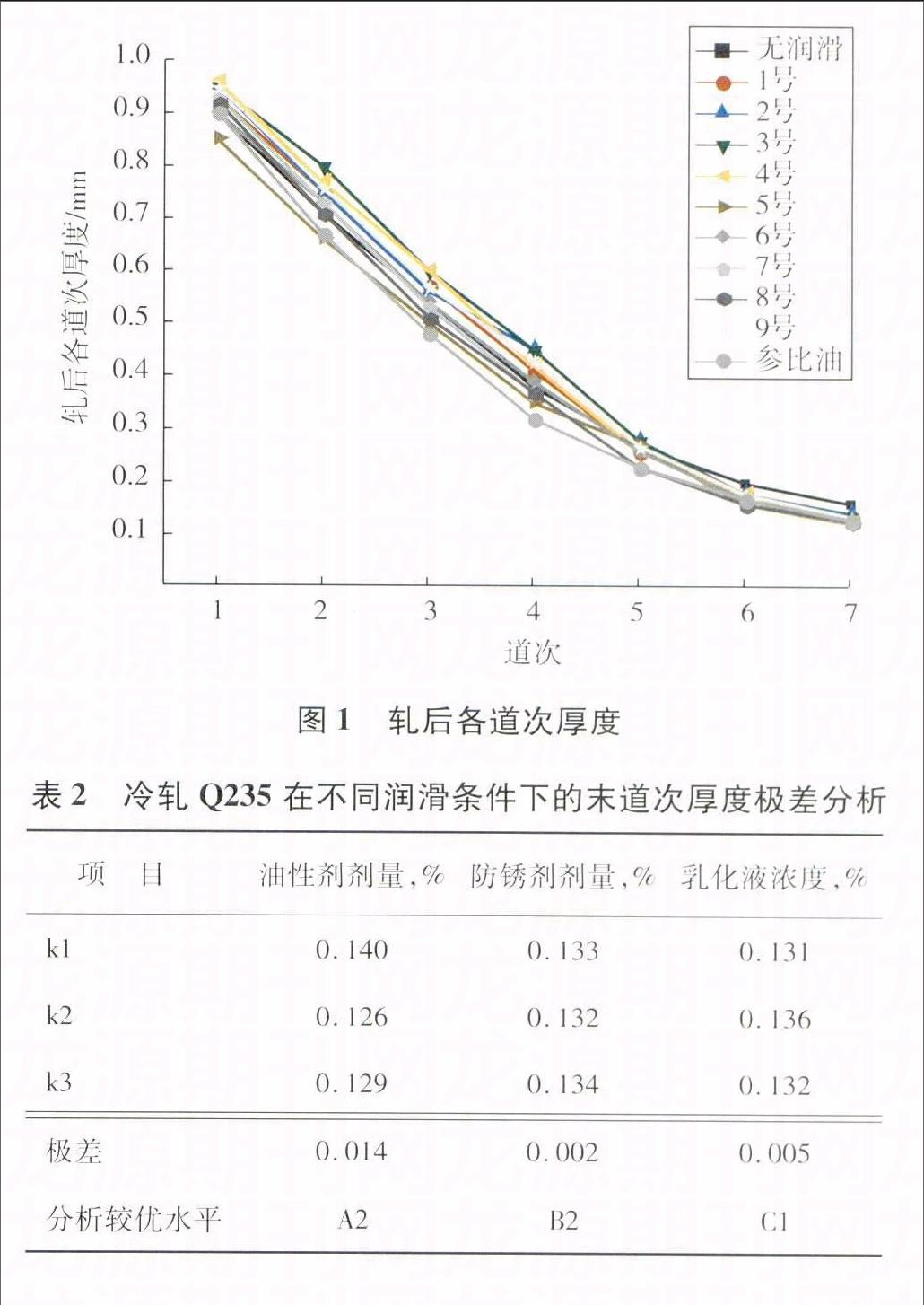

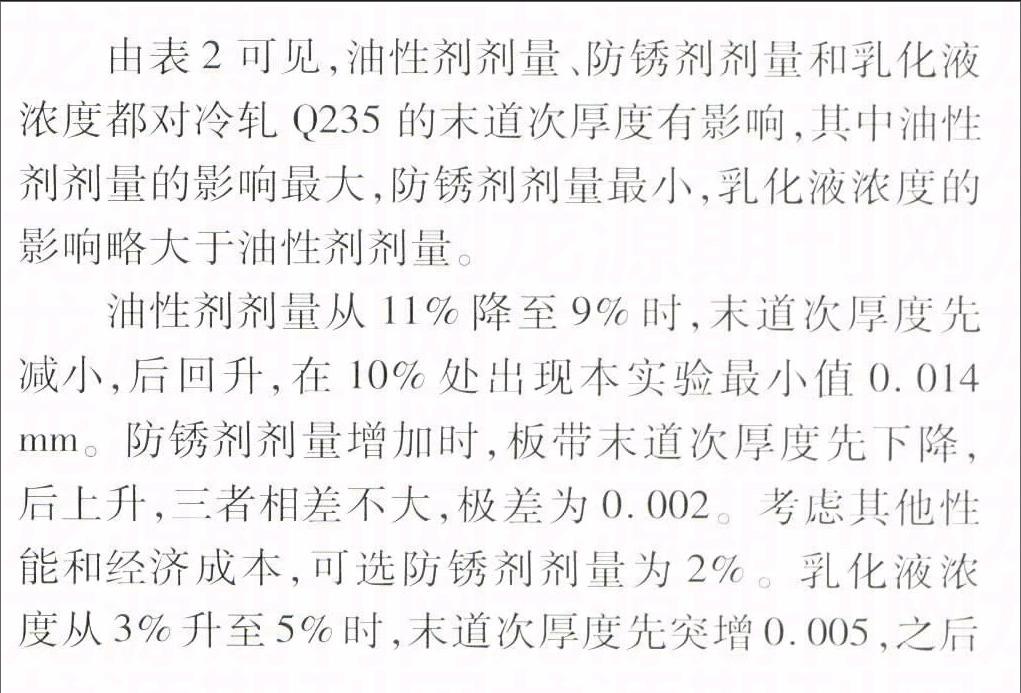

轧后各道次厚度变化如图1所示,使用乳化液润滑后,板带轧后的质量明显优于无润滑状态,道次压下量增大,末道次厚度减小,且表面粗糙度较低,见表2。轧后表面光洁度较好,边部浪形较少,且尾部较规则,无花脸、黑斑、乳化液印等缺陷,清洁表面后放置一个月无生锈现象。通过表2中极差分析可知:在九组乳化液中,油性剂剂量为10%,防锈剂剂量为2%,乳化液浓度为5%时,乳化液性能最好,末道次厚度最低,板形和板面质量也较高。