高速铁路简支箱梁运架一体机的发展与创新

2022-10-10何建华

何建华

(中铁第五勘察设计院集团有限公司,北京 102600)

1 概述

截至2020年年底,中国高铁运营里程已到3.79万km[1]。已建成运营的高速铁路中,桥梁长度占线路总长的50%以上,且主要为标准跨度预应力混凝土简支梁桥。

我国高速铁路预应力混凝土简支箱梁[2],受运架技术装备的制约,标准跨度发展历经3个阶段,即第一阶段为24 m,第二阶段为32 m,第三阶段为40 m。每一阶段的制运架技术均有创新并得到了推广应用,特别是第三阶段新研制的40 m跨预应力混凝土简支梁,其制运架成套技术已在福厦高铁、郑济高铁[3]、杭衢高铁、南沿江铁路等工程中推广使用。从架梁装备研发视角,阐述高速铁路各标准跨度预应力混凝土简支箱梁运架一体机(运架一体式架桥机)的技术发展与创新。

2 高铁运架一体机概念及分类

2.1 高铁运架一体机概念

运架一体机的概念最早由意大利尼古拉公司(Nicola)于1998年提出[4],是一种新型的预制梁架设工程机械,是集提梁、运梁、架梁功能于一体的架桥装备,简称“一体机”。高铁运架一体机,全称“高铁运架一体式架桥机”[5],是集高速铁路标准跨度预应力混凝土简支箱梁的提、运、架功能于一体的架桥装备。而分体式架桥机(简称“分体机”)是提梁、运梁、架梁功能分别由提梁机、运梁车和架桥机各自独立完成。一体机相对分体机而言,所含设备数量少,购置成本较低。

2.2 高铁运架一体机分类

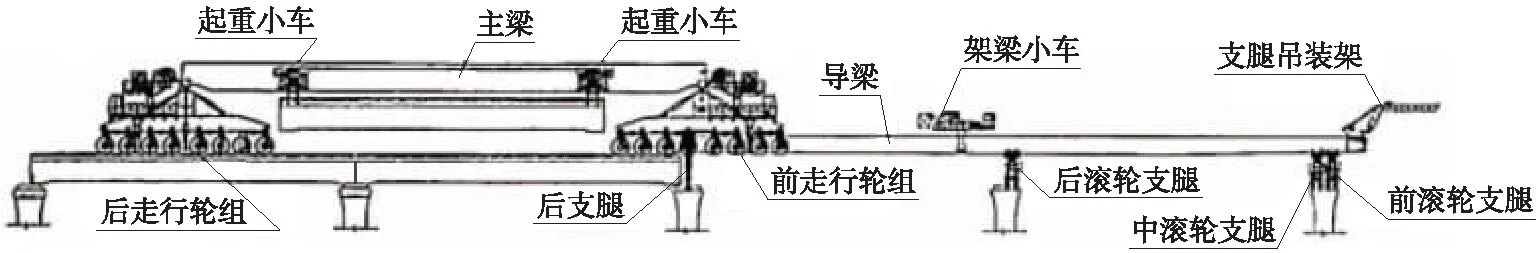

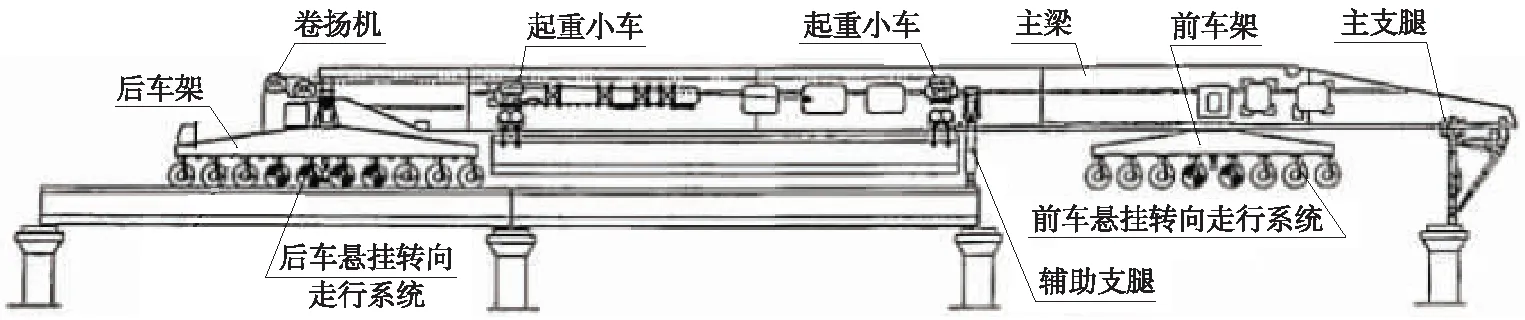

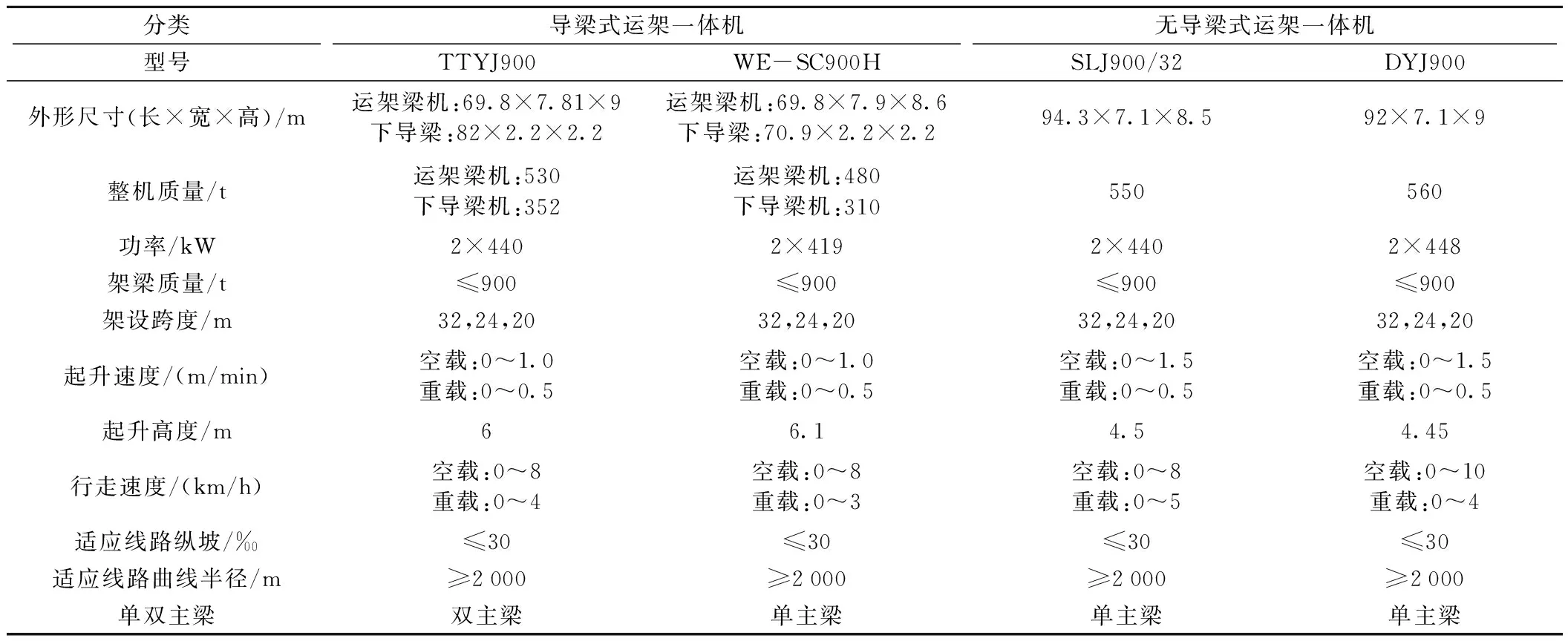

目前市场上使用的高铁运架一体机有两种类型:一种是导梁式运架一体机(下导梁过孔式运架一体机),另一种是无导梁式运架一体机(悬臂过孔式运架一体机)。导梁式运架一体机由运架梁机和导梁机两部分组成:运架梁机由起重小车、主梁、前走行轮组、后走行轮组组成;导梁机由导梁、架梁小车、后支腿、后滚轮支腿、中滚轮支腿、前滚轮支腿等组成,如图1所示[6]47-48。无导梁式运架一体机主要由主梁、主支腿、辅助支腿、前车架、后车架、起重小车、前/后车悬挂转向走行系统等组成,如图2所示[6]59-60。导梁式运架一体机,运架梁机过孔前需要在待架桥孔上安装好导梁作为走行轨道;无导梁式运架一体机利用自身悬臂梁作为架桥机移动主支腿的导梁,带梁倒腿过孔。

图1 导梁式运架一体机

图2 无导梁式运架一体机

3 高铁运架一体机发展历程与创新

3.1 高铁运架一体机发展历程分析

我国高铁运架一体机,经历了引进应用到自主设计创新、再到世界领先的过程。

2000年修建国内第一条客运专线铁路——秦沈客运专线时,由于当时国内既有铁路架桥机只能架160 t以下的T梁,对于550 t的双线箱梁,没有相应的架设设备,只能全新研制或引进。于是,分体式架桥机研制并应用在秦沈客运专线的有中铁五院(原铁道建筑研究设计院)设计的300 t级JZ24型箱形梁架造一体机、中铁机械院(原铁道部武汉工程机械研究所)设计的600 t级JQ600型迈步式架桥机。运架一体机由于概念新,国内缺少相关研究,引进了意大利Nicola公司制造的550 t级(24 m梁)运架一体机;由于秦沈客运专线线路没有设计隧道,该机优势没有充分发挥出来,与分体式架桥机相比,架梁效率偏低,故障率较高,在秦沈客运专线建成后就很少使用了。

从2006年开始,随着我国高铁建设的迅速发展,高铁箱梁运架设备的研发也快速推进。此时,高铁预制箱梁标准跨度已达32 m(新研发),要求运架设备起重量达900 t级,这对国内相关设备研制企业迎来了机遇与挑战。首先研发了900 t级的分体式架桥机,最早应用在合宁铁路上,随之在京沪高铁、武广高铁等推广应用[7],从此进入32 m/900 t级架桥机时代。随着我国高铁建设主战场向西部等复杂山岭地区转移,线路桥隧相连,分体式架桥机使用受限,在平原地区架梁的优势无法体现,主要有以下原因:运梁过隧困难(有的要让箱梁的翼缘板断开运输,架好后再二次浇筑);有的架桥机要解体过隧,转场时间太长;有的架桥机无法在隧道进出口进行架梁,需要改造。运架一体机由于无需解体就能吊梁过隧,且能在隧道进出口进行架梁,利用这一优势,国内从2009年开始,沿用Nicola公司一体机的概念,自主研发出各种型号的高铁900 t级运架一体机。之后,石家庄铁道大学国防交通研究所对这种运架一体机进行了重大改进,过孔利用原运架梁机的加长悬臂主梁,取消下导梁机,这样就变成了900 t级无导梁式运架一体机(定名为“流动式架桥机”)。

2019年,高铁40 m箱梁双线箱梁在郑济高铁利用1 000 t级分体式架桥机实现首架[8],开启了40 m/1 000 t级架桥机时代。2020年,由中铁五院与中铁十一局联合研制的高铁1 000 t级40m梁运架一体机(定名“昆仑号架桥机”),能在隧道内、隧道进出口架跨度40 m及以下箱梁,并在福厦高铁湄洲湾跨海大桥项目完成1 000 t级40 m箱梁首架[9]。

从以上分析可以看出,我国运架一体机的发展,从2000年的引进应用24 m/550 t级,到2009年自主研发32 m/900 t级,再到2020年自主研发40 m/1 000 t级,基本上是10年一个台阶。高速铁路40 m标准跨度的双线预制简支箱梁及与之配套的运架技术装备的成功研发,对满足不同区域高铁桥梁的建设需求意义重大。

3.2 高铁运架一体机发展阶段划分

从3.1节的分析可以看出,按照我国高铁双线箱梁标准跨度由24 m到32 m,再到目前跨度40 m的研发历程,高铁运架一体机的发展历程可相应地划分为以下3个阶段。

第一阶段为引进应用阶段,24 m/550 t级运架一体机,以最大架设24 m双线箱梁为主(可兼架20 m箱梁)。

第二阶段为自主设计创新阶段,32 m/900 t级运架一体机,以最大架设32 m双线箱梁为主(可兼架24,20 m箱梁)。

第三阶段为自主设计创新阶段,40 m/1 000 t级运架一体机,以最大架设40 m双线箱梁为主(可兼架32,24 m箱梁)。

由于目前国外还没有40 m跨预制架设的高铁简支箱梁,也没有相应架梁设备,所以,研发的第三阶段运架一体机处于世界领先水平。

3.3 第一阶段:24 m/550 t级运架一体机(引进应用阶段)

3.3.1 YJ-550型运架一体机简介

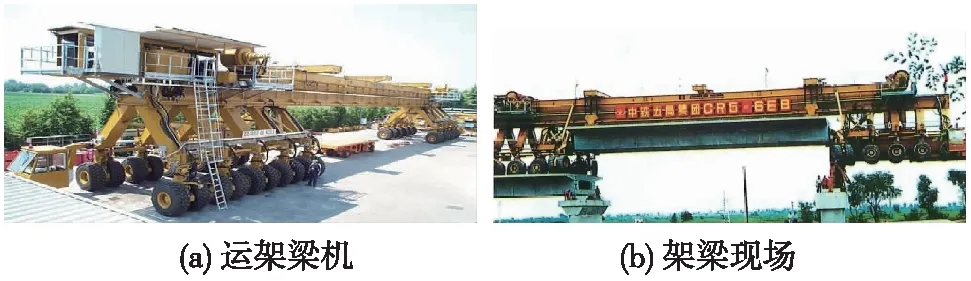

2000年在秦沈客运专线24m箱梁架设施工过程中,参建的中铁五局、中铁十五局等施工单位引进意大利尼古拉公司(Nicola)YJ-550型运架一体机,这属于导梁式运架一体机,由运架梁机和下导梁机组成,如图3所示。运架梁机由主梁、前后轮胎式走行轮组、发动机、液压卷扬机、提梁横扁担、司机室、制动系统、平衡系统、方向定位系统等组成;下导梁机由下导梁、架梁台车、支腿(前/后支腿、主支腿)等组成[10]。

图3 尼古拉公司YJ-550型运架一体机

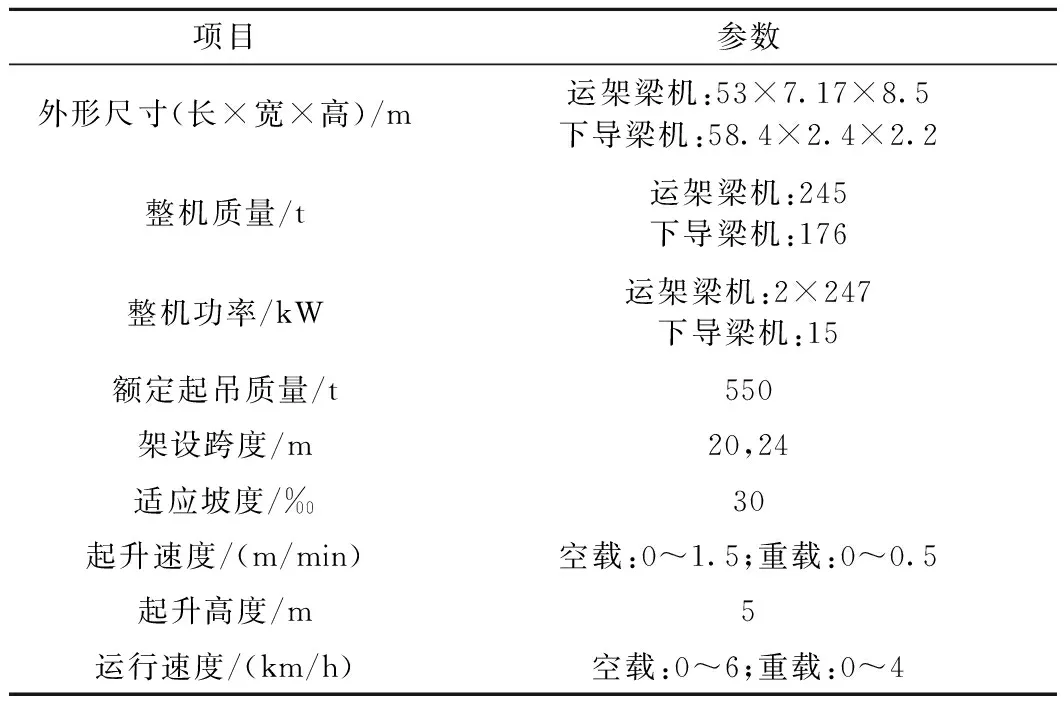

3.3.2 YJ-550型运架一体机技术参数

引进尼古拉公司的YJ-550型运架一体机主要技术参数见表1[11]。

表1 YJ-550型运架一体机主要技术参数

3.3.3 YJ-550型运架一体机架梁流程

(1)运架梁机吊运下导梁机至桥头。

(2)下导梁机的主支腿、后支腿等安装就位,下导梁前移呈架梁状态。

(3)运架梁机返回,到梁场取梁,运梁至待架位。

(4)运架梁机前走行轮组驶到下导梁机的架梁台车上。

(5)运架梁机沿下导梁前行就位。

(6)下导梁前伸至下一墩位,腾出落梁位置。

(7)落梁就位、安装支座。

(8)运架梁机退出下导梁,返回梁场取梁,进行下一循环。

3.3.4 YJ-550型运架一体机主要技术特点与创新点

由于第一阶段为引进应用阶段,引进的YJ-550型运架一体机的主要技术特点[12]与创新点如下。

(1)实现提梁、运梁、架梁等作业功能于一体,改变了我国架梁作业提梁、运梁、架梁多工序设备配置的传统模式,是架梁设备的创新。

(2)底抽式架梁,构思新颖,设计独特。

(3)为保证箱梁在提、运、架过程中不会受扭力,运架梁机吊点采用三点一面控制吊梁。

(4)改变铁路传统轨道运行方式,采用轮胎式走行,不铺设钢轨,直接在路基走行运梁。

(5)遥控操作、PLC控制,取梁、落梁及就位方便。

(6)电液一体,相互控制,所有动作全由液压完成。

(7)自动检测故障、自动监视、自动报警。

(8)运架梁机携带下导梁机自行转换工点,转场方便。

3.4 第二阶段:32 m/900 t级运架一体机(自主研发创新阶段)

从2009年开始,国内企业就对运架一体式架桥机展开了研制应用。先是借用引进的尼古拉公司YJ-550型运架一体机理念及施工经验,开发出下导梁式运架一体机,如北京万桥兴业机械有限公司研制了WE-SC900H型运架一体机(单主梁),中铁工程机械研究设计院有限公司研制了YJ900型运架一体机(单主梁),秦皇岛天业通联重工股份有限公司研制了TTYJ900型运架一体机(双主梁)。这种下导梁式运架一体机与运架分体式架桥机比,其断面尺寸小且能不解体通过隧道,在早期深受施工单位青睐。由于导梁式运架一体机在原理上属于运梁车与架桥机的“积木式”集成,其施工效率较低,为此,石家庄铁道大学国防交通研究所研发了一种新型运架一体机,取消了下导梁,最早应用于公路架梁,后来推广至高铁;为了区别于下导梁式运架一体机将其命名为流动式架桥机,型号为SLJ900/32;后又进行了改进,取消辅助支腿,增加了中支腿,如郑州新大方重工科技有限公司生产的DYJ900型运架一体机。几种高铁900 t级运架一体机主要技术参数见表2。

表2 几种高铁900 t级运架一体机主要技术参数

3.4.1 TTYJ900型运架一体机

TTYJ900型运架一体机[13]如图4所示,属于导梁式运架一体机,其架梁流程与YJ-550型运架一体机架梁流程相似。该一体机有以下创新点:(1)采用双主梁结构,稳定安全;(2)下导梁机的纵移台车,其驱动轮正反转,能使下导梁前进、后退,方便下导梁机的过孔与返回;(3)支腿为杯座型,受力合理;(4)吊梁天车为上行式,居两主梁之间。

图4 TTYJ900型运架一体机

3.4.2 WE-SC900H型运架一体机

WE-SC900H型运架一体机如图5所示,也属于导梁式运架一体机,其架梁流程也与YJ-550型运架一体机架梁流程相似。

图5 WE-SC900H型运架一体机

WE-SC900H型运架一体机主要创新点:(1)可折叠导梁变位平台创新设计;(2)利用升降机构调整变位平台的高度位置,实现变工况架设;(3)实时远程监控技术等[14]。

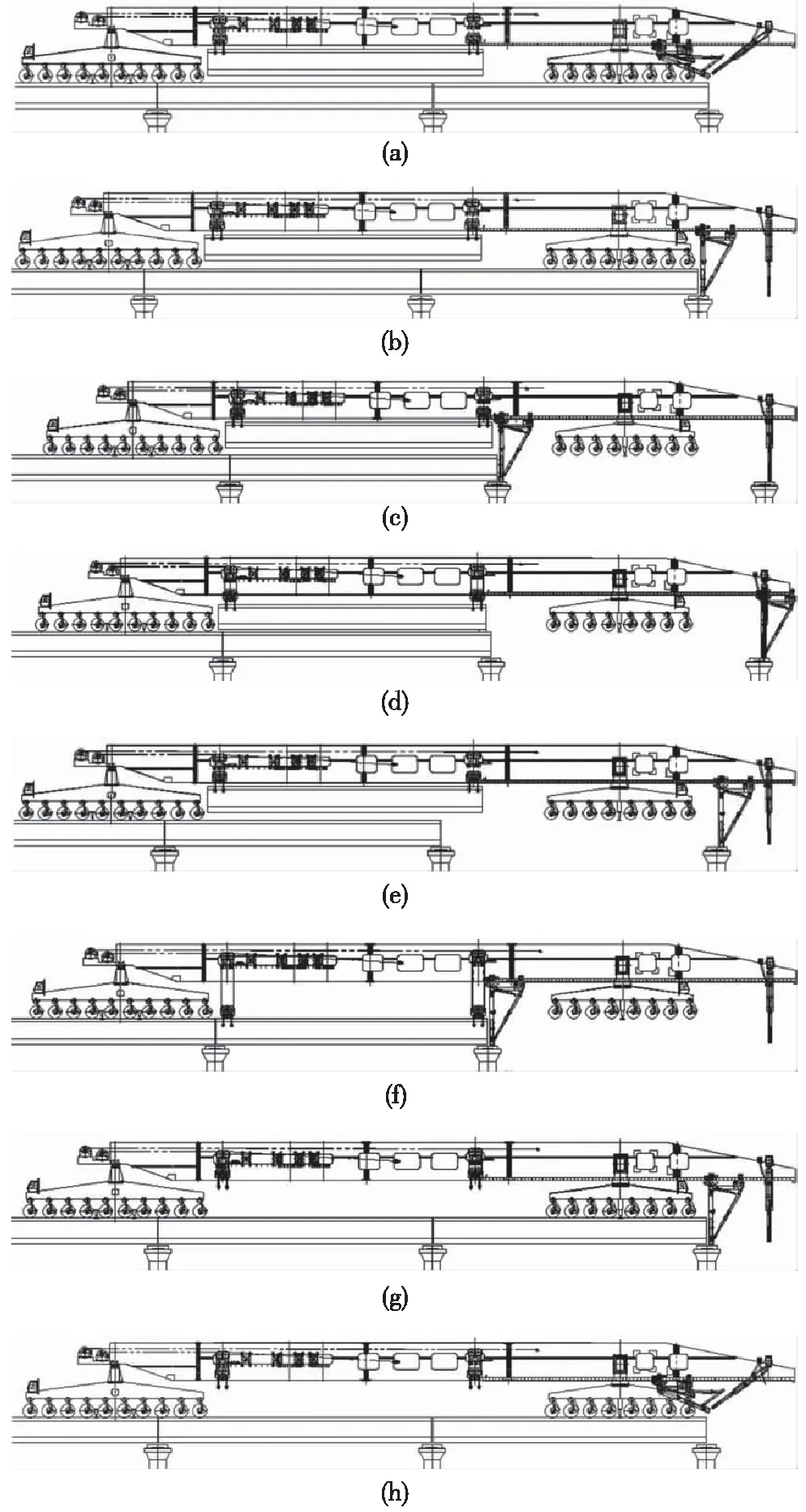

3.4.3 SLJ900/32型流动式架桥机

(1)设备组成

SLJ900/32型流动式架桥机如图6所示,属于无导梁式运架一体机,由主梁、主支腿、辅助支腿、前车走行系统、后车走行系统、起升系统、液压系统、动力系统、电气控制系统等部分组成[15]。

图6 SLJ900/32型流动式架桥机

(2)架梁流程

由于是创新机型,其架梁流程如下。

①架桥机运梁至桥头,见图7(a)。

②主支腿支撑,见图7(b)。

③整机走行(重载第一次过孔),辅助支腿支撑,见图7(c)。

④前天车落梁至桥面,主支腿收起走行至下一墩位就位,见图7(d)。

⑤辅助支腿收起,整机向前走行,重载第二次过孔,见图7(e)。

⑥后车及主支腿驱动整机向前走行到位,见图7(f)。

⑦前后天车落梁就位,吊具收回,见图7(g)。

⑧旋转收起主支腿,返回梁场,见图7(h)。

图7 SLJ900/32型流动式架桥机架梁流程

(3)创新点

该一体机有以下创新点。

①在构造上,取消下导梁,这是最大的创新。

②过孔方式创新,以后车、主支腿为支点的两次重载过孔。

③铰接三角形主支腿的创新设计,重载过孔时,不需锚固而自稳。

④通过在后车横梁与主梁连接处设置球铰连接,来实现四点接触、三点平衡体系的设计,也是一大创新,解决了四点接触支撑所造成的受力不均问题[16]。

⑤无需其他辅助工具,依靠自身独自架梁作业,减小了抽拉导梁工序,其架梁模式也是创新,节约时间,提高了工效。

3.4.4 DYJ900型运架一体机

(1)一体机组成

DYJ900型运架一体机[17]如图8所示,也属于无导梁式运架一体机,由主梁、主支腿、中支腿、前车走行系统、后车走行系统、起升系统、液压系统、动力系统、电气控制系统等部分组成。相对于SLJ900/32型流动式架桥机,取消了辅助支腿,增加了中支腿。

图8 DYJ900型运架一体机

(2)架梁流程

其架梁流程与SLJ900/32型流动式架桥机架梁流程相似,只是没有第④条的“前天车落梁至桥面”这工序,并将第③、第⑤条中的“辅助支腿”变为“中支腿”即可。

(3)创新点

相对于SLJ900/32型流动式架桥机,取消辅助支腿,增加中支腿,是该一体机的创新点。这使得在主支腿过孔时,不需要将待架混凝土箱梁放在已架梁上,减少了已架箱梁受扭几率,精简了施工流程,提高了工效,节约了成本。

3.5 第三阶段:40 m/1 000 t级运架一体机(世界领先阶段)

为系统掌握高速铁路40 m简支梁建造成套技术[18],中国铁路总公司2016年科技研究开发计划立项重大课题“铁路工程建造技术研究——高速铁路大跨度简支梁建造关键技术研究”,由铁科院主持,课题组成员包括经规院、铁三院、中铁设计、中铁房桥、中铁五院、中铁机械院等规划、设计、施工、设备制造单位。中铁五院和中铁十一局联合研制的高铁1 000 t/40 m梁运架一体机(定名为“昆仑号架桥机”)投入福厦高铁湄洲湾跨海大桥使用,首跨架设于2020年6月[19]。昆仑号架桥机具有不解体携高铁40 m箱梁过隧道,能在隧道内及隧道进出口架梁,可兼架32,24 m梁等功能,是一种“全能型”架桥机[20]。

3.5.1 昆仑号架桥机组成

昆仑号架桥机属于无导梁式架桥机,由主梁、前车、后车、中支腿、主支腿、起吊系统、液压系统、动力系统、电气液压控制系统以及监控系统等部分组成,如图9所示。

图9 昆仑号架桥机

3.5.2 昆仑号架桥机技术参数

昆仑号架桥机主要技术参数如表3所示。

表3 昆仑号架桥机主要技术参数

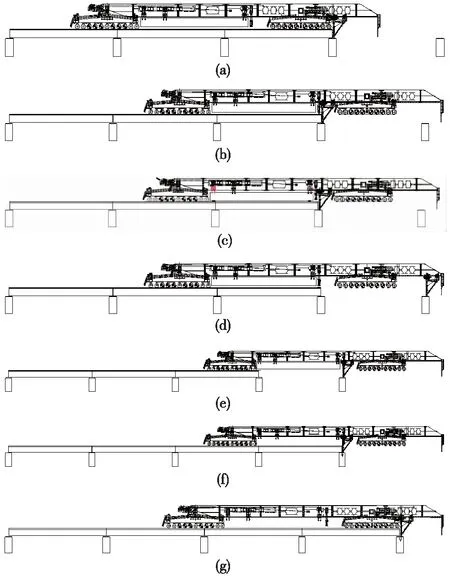

3.5.3 昆仑号架桥机架梁流程

(1)从梁场提吊简支梁运至架梁工位。

(2)前车顶升,安装主支腿至桥墩。

(3)前车悬挂收起,完成体系转换,架桥机由后车和主支腿支撑,见图10(a)。

(4)由后车推送,使前车越过主支腿(第一次喂梁),见图10(b)。

(5)中支腿就位,临时落梁,见图10(c)。

(6)中支腿顶升,主支腿倒运至下一桥墩上。

(7)安装主支腿,中支腿收缩,完成体系转换。进行第二次喂梁,见图10(d)。

(8)喂梁结束,精确对位,准备落梁,见图10(e)。

(9)落梁结束,架桥机准备回撤,见图10(f)。

(10)架桥机回撤到位,主支腿回收,准备返回梁场去运梁,见图10(g)。

图10 昆仑号架桥机一般工况架梁流程

3.5.4 昆仑号架桥机主要创新点

(1)新材料的应用

主要受力金属构件采用新研制的GT785D高强钢,屈服强度达685 MPa,这是在高速铁路架桥装备设计制造中首次使用该型号钢材[21]。

(2)提出了可变位主支腿折叠结构

主支腿如图11所示,是一种免除墩顶锚固构造的倒三角空间结构,通过托辊轮、反抓轮、水平导向轮,其可以沿主梁自行来回移动;通过油缸伸缩折叠,来满足不同支点高度与运梁工况要求;底部横垫梁与支腿下横梁间设有转动机构来满足曲线架梁要求。

图11 昆仑号架桥机主支腿

(3)子母套免维护大推力关节轴承的研制

原有的运架一体机主梁与后车连接大都采用球铰结构,这种球铰结构往往存在加工精度低、转动不够灵活、易磨损和锈蚀、需经常维护等缺点。新研制的昆仑号架桥机主梁与后车系统连接采用低高度、高强度、子母套、大推力关节轴承结构,其整体结构高度比球铰显著降低,采用自润滑材料组成摩擦副,可免维护,摩擦系数更小,转动灵活,环境友好,承载力、寿命及使用功能都有一定的增强和提高,如图12所示[22]。

图12 大推力关节轴承

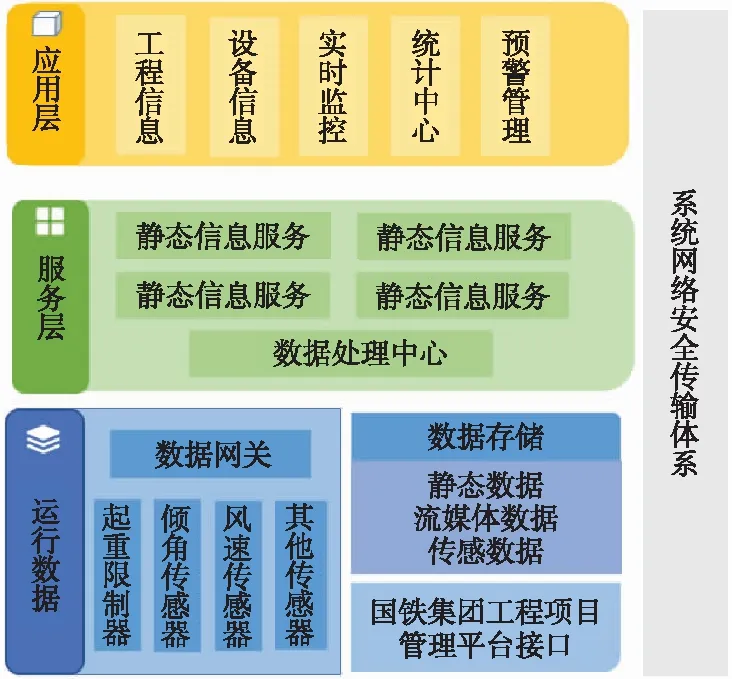

(4)架桥机信息化系统研制

昆仑号架桥机信息化系统如图13所示,填补了高速铁路简支箱梁运架过程中信息化技术应用的空白,可实时掌握箱梁运架信息及架桥机的施工状态,达到箱梁运架精细化管理的同时,实现运架设备状态的全寿命周期管理[23]。

图13 信息化管理系统框架

4 结论与体会

我国高速铁路简支箱梁运架一体机,从引进到自主创新,从无到有,再到世界领先,经历3个阶段,技术性能上了3个台阶。通过对运架一体机发展各阶段分析,有以下结论与体会。

(1)第一阶段通过引进尼古拉公司的YJ-550型运架一体机在秦沈客运专线的使用,了解该机是导梁式运架一体机,是通过“底抽导梁”过孔方式来架梁的工作原理,并了解各组成构件、结构功能及该一体机的优缺点,为自主创新打下了良好基础。如果说该阶段上了一个台阶,那也是针对当时国内铁路最大吨位架桥机为160 t左右,最大只能架32 m单线T梁,且还不是运架一体机;引进的运架一体机,集提、运、架功能于一体,最大可架550 t双线24 m箱梁;从梁型、吨位、功能上,是一大进步,上了一个台阶。

(2)第二阶段通过第一阶段打下的基础,结合国内32 m标准简支箱梁大规模工程应用,先是借鉴YJ-550型运架一体机理念,研发出900 t/32 m导梁式运架一体机;后大胆创新,取消下导梁,研发出900 t/32 m梁无导梁式运架一体机。因此,该阶段从梁跨、吨位及设计创新上,又上了一个台阶。

(3)第三阶段是随着大跨度40 m标准简支箱梁的研发应用,对照32 m箱梁,架设吨位从900 t级增加到1 000 t级,跨度从32 m增加到40 m,梁高也增加200 mm。研发的1 000 t/40 m梁昆仑号架桥机为无导梁式运架一体机,填补了目前世界上高铁40 m大跨简支箱梁运架一体机设备空白。从这个意义上讲,该阶段再上一个台阶,其成套架设技术可为中国高铁“走出去”提供助力。

(4)从各阶段运架一体机的应用来看,无导梁式运架一体机比导梁式运架一体机架梁,虽然油耗高,但用时少,可在隧道进口零距离架梁,总体上经济性较好,操作也方便,是今后发展的趋势。

(5)为了进一步推广应用第三阶段成果,建议根据现场试验与使用情况,对1 000 t/40 m梁昆仑号架桥机(运架一体机)进行优化设计,如减轻设备质量,增加精确落梁辅助定位系统等,提高其经济性、便捷性。