水洗沉降罐埋藏缺陷的检出及修复

2022-10-09来诚锋杨元庆郑连学王志平

来诚锋 杨元庆 姚 勇 郑连学 王志平

(武汉市锅炉压力容器检验研究所 武汉 430024)

2020年11月,某化工企业停产检修期间,对1台水洗沉降罐内表面进行宏观检查时,发现筒体1处纵、环焊缝交叉部位外观成型不良,存在补焊迹象,按照法规要求对其进行内表面磁粉检测后,未发现表面缺陷。为避免补焊位置存在内部埋藏缺陷,随即进行超声波、相控阵及射线等补充检测,发现该焊缝交叉部位上侧环焊缝处存在1段超标的埋藏性缺陷,严重影响该设备的安全运行,须进行修理。

采用多种检测方法后,明确了缺陷性质,分析了缺陷产生的原因,对3种埋藏缺陷检测方法的优劣进行了比较,并针对缺陷的特点,提出了返修要求,为同类缺陷的检出及处理提供了借鉴。

1 设备主要信息

设备主要信息见表1。

表1 设备主要信息

2 检验

2.1 宏观检查

在进行罐内宏观检查时发现焊缝交叉部位附近(见图1阴影部位)存在补焊迹象,依据TSG 21—2016《固定式压力容器安全技术监察规程》[1]中定期检验的相关要求对其进行内、外表面检测及内部检测,进一步确认该部位是否存在超标的表面缺陷及埋藏缺陷。

图1 水洗沉降罐焊缝布置图

2.2 磁粉探伤

磁粉探伤简便且显示直观,对于铁磁性材料制压力容器,优先选用磁粉检测进行表面探伤,其对表面缺陷和近表面缺陷具有很高的检测灵敏度[2],可检出极细小的裂纹以及其他缺陷[3]。鉴于本容器材质为铁磁性材料,故对图1中阴影部位及其周边进行内、外表面磁粉检测,检测后未发现相关的磁痕显示,磁粉探伤结果符合要求。

2.3 超声波探伤

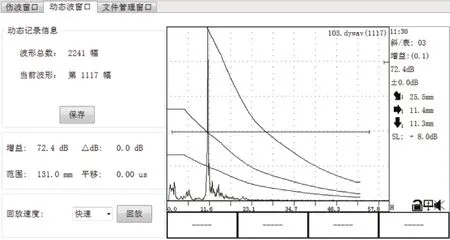

采用5P13×13 K2探头对图1中阴影部位及其周围进行双面双侧超声波检测(A扫查)发现,距离纵、环焊缝交叉部位中心60 mm处存在长70 mm、自身高度4 mm(从外向内9~13 mm处)、定量线sL:+8.0 dB的条形埋藏性缺陷(见图2)。

图2 超声波扫查图

对图1所示阴影部位右侧进行超声波扫查,发现缺陷两端反射波幅较高,均为尖锐的单个脉冲波且无副波存在,但上下移动探头过程中,最大反射波幅度起伏变化且没有规律;缺陷中部反射波波高相对缺陷两端较低,脉冲波前后时有副波存在,副波波幅低于主脉冲波,副波与主脉冲波的波高差距或大或小,整体上脉冲包络呈钟形显示,上下移动探头过程中最大反射波幅度连续存在,虽含有起伏,但起伏不大;对缺陷的对侧即阴影部位左侧进行超声波扫查,发现缺陷两端的反射波波高与右侧扫查差别不大,但缺陷中部的反射波波高较右侧扫查较低,即超声波扫查中单侧扫查波高较高。因此,判断缺陷两端与缺陷中部非单一类型缺陷,应由不同类型缺陷组成。考虑到缺陷中部位置反射波连续存在,缺陷位于焊缝中心线附近,深度分布在从外向内9~13 mm处,且容器制造时采用X型坡口双面成型自动焊接,鉴于此,判断缺陷中部应为焊缝双面成型的未焊透。

2.4 相控阵探伤

相控阵探伤可以检测各种走向、不同位置的缺陷,缺陷检出率较高,检测范围较广,定量、定位精度较高,其对多个缺陷上下重叠、错落分布的情况均可清楚地分辨[4-5],对平面形缺陷检出率高[6-7]。为进一步对超声波A扫查发现的条形缺陷进行复核,采用相控阵技术在图1所示阴影部位的左、右两侧进行探伤(见图3),通过相控阵扫查图谱分析并与超声波A扫查相比较,缺陷的长度、自身高度以及在焊缝中的位置与超声波A扫查基本一致,同时可以看出整条缺陷由几个缺陷组成,并非单一缺陷,两者结论基本一致,但相控阵探伤无法对该缺陷进行定性。

图3 相控阵扫查图谱

2.5 射线探伤

为得到更为直观的缺陷影像,并对缺陷准确定性以及比较各种探伤方法的优劣性,遂进行射线探伤,从射线底片(见图4)上看,缺陷部位的焊缝上存在手工焊补焊迹象,补焊区域的中部为未焊透影像,未焊透影像两侧又存在夹渣及气孔缺陷,射线探伤的结果与超声波探伤及相控阵探伤相吻合,但射线探伤无法测得缺陷自身高度。

图4 缺陷部位射线探伤影像图

2.6 缺陷实物

对于该条形缺陷,综合3种无损检测方法,得出主要缺陷类型为未焊透,缺陷自身高度为4 mm,依据TSG 21—2016中定期检验的相关规定,将安全状况等级定为5级,须进行返修,将缺陷剖开后证实缺陷中部为未焊透缺陷(见图5),缺陷深度也处于从外向内9~13 mm处,与上述3种探伤结果完全一致,从而验证了检测方法选择的正确性。

图5 缺陷解剖图

3 缺陷修复

焊接返修主要由缺陷清除、缺陷清除的检查、焊接返修前的工艺评定、焊接返修后的检查等工序组成。

3.1 缺陷清除及补焊方法

缺陷修理质量的合格与否直接决定压力容器能否继续安全运行[8],考虑到缺陷较深、较长且分布于焊缝壁厚方向的中部,为了一次返修成功,本文决定将缺陷两侧各延长20 mm且在缺陷厚度方向完全清除,并用超声波探伤对缺陷清除情况进行核实。缺陷清除后采用单面焊单面成型的手工焊焊接方法,在容器外侧由内向外进行焊接。

3.2 缺陷修复要求

本次缺陷修理深度已超过焊缝实测壁厚的1/2,须对整个修理过程进行监督检验。

1)修理前修理单位到市场监督管理部门进行修理告知,并向特种设备检验机构申请监督检验;

2)参加焊缝返修的焊接作业人员须取得相应的焊接作业资质证书,并经过相关的专业技术培训;

3)对缺陷进行彻底清除,清除后进行无损检测复验;

4)焊补时严格按照焊接工艺评定及焊接工艺卡进行施焊,控制焊接工艺参数(见表2),保证起弧与收弧处的焊接质量。每焊完一层后仔细检查,必要时进行无损检测,确认无缺陷后再焊接下一层;

表2 焊缝返修工艺参数

5)返修部位的焊缝余高不超过1.5 mm,超过时须进行修磨。返修后对修理部位进行射线检测或超声波检测以及磁粉内、外表面检测,其中射线检测Ⅲ级合格、超声波检测Ⅱ级合格、磁粉检测I级合格;

6)缺陷返修次数不超过2次,若超过2次,返修前应经返修单位技术负责人批准,返修次数、部位和返修情况须记入修理质量证明文件;

7)鉴于焊缝返修深度已超过实测壁厚的1/2,须进行压力试验,压力试验值可按照容器工作压力为基准进行计算,但试验过程中不得有渗漏、可见变形及异常响声。

3.3 缺陷修复结果

焊缝返修后经射线检测(见图6)、超声波检测、相控阵检测及内、外表面磁粉检测,均未发现超标缺陷,焊接质量良好;水压试验符合TSG 21—2016的相关要求,缺陷修复工作圆满完成。

图6 缺陷修复后射线探伤影像图

4 缺陷原因分析

审查该台容器《产品质量证明书》中的射线探伤报告,发现缺陷部位的焊缝交叉部位未进行射线探伤,不符合TSG 21—2016及GB 150.4—2011《压力容器 第4部分:制造、检验和验收》[9]中制造章节中无损探伤要求,也未按照NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》[10]中的要求进行缺陷等级评定,从而导致缺陷漏检。

鉴于本文中未焊透缺陷部位的焊缝上存在手工焊补焊迹象(见图4)且并非整条焊缝存在未焊透,判断缺陷产生的原因是,制造时自动焊双面成型,先焊完内侧,再在外侧气刨,一方面内侧焊时自动焊收弧较早(见图4),导致自动焊熔深不够,从而产生未焊透缺陷;另一方面外侧气刨的深度较浅,内侧未焊透缺陷在气刨的过程中未消除。

焊工焊接完毕进行外观检查时发现焊缝内侧未焊满,故采用手工焊补救,不但没有消除未焊透,反而在补焊过程中新增了夹杂及气孔缺陷。补焊后也未进行无损探伤复核,导致缺陷遗留在焊缝内。从射线底片右侧来看,存在自动焊提前收弧的明显特征。

5 结束语

压力容器的缺陷一部分是制造过程中遗留下来的,一部分是在使用过程中逐渐积累形成的,这些缺陷都需要在定期检验中发现并消除,这样定期检验工作就显得尤为重要,同时在定期检验中也需要检验员一丝不苟、精益求精,从而为特种设备的安全运行保驾护航。