在用压力容器接管壁厚异常的原因分析和安全评定

2022-10-09朱毅莹刘希骥

朱毅莹 刘希骥

(广东省特种设备检测研究院佛山检测院 佛山 528000)

近年来,随着压力容器定期检验工作的全面开展,在检验中发现很多接管都存在腐蚀减薄、焊接缺陷或者选材不当等问题。接管是压力容器中十分常见的一种结构,由于物理结构不连续,受力情况复杂,存在较大应力突变,同时还存在物物交换、流体冲刷、温度梯度、震动等原因造成的多种附加应力,是整个压力容器的薄弱点和风险点,因此,接管部位的检验也是定期检验中的重点和难点。

本文以定期检验中一批接管壁厚异常的压力容器为例,首先通过理论分析,找出壁厚减薄的原因,进而通过强度校核,确定该批压力容器的安全状况,以评价压力容器在评定周期内能否继续正常使用,为压力容器接管缺陷的处理提供参考。

1 含缺陷压力容器的情况简介

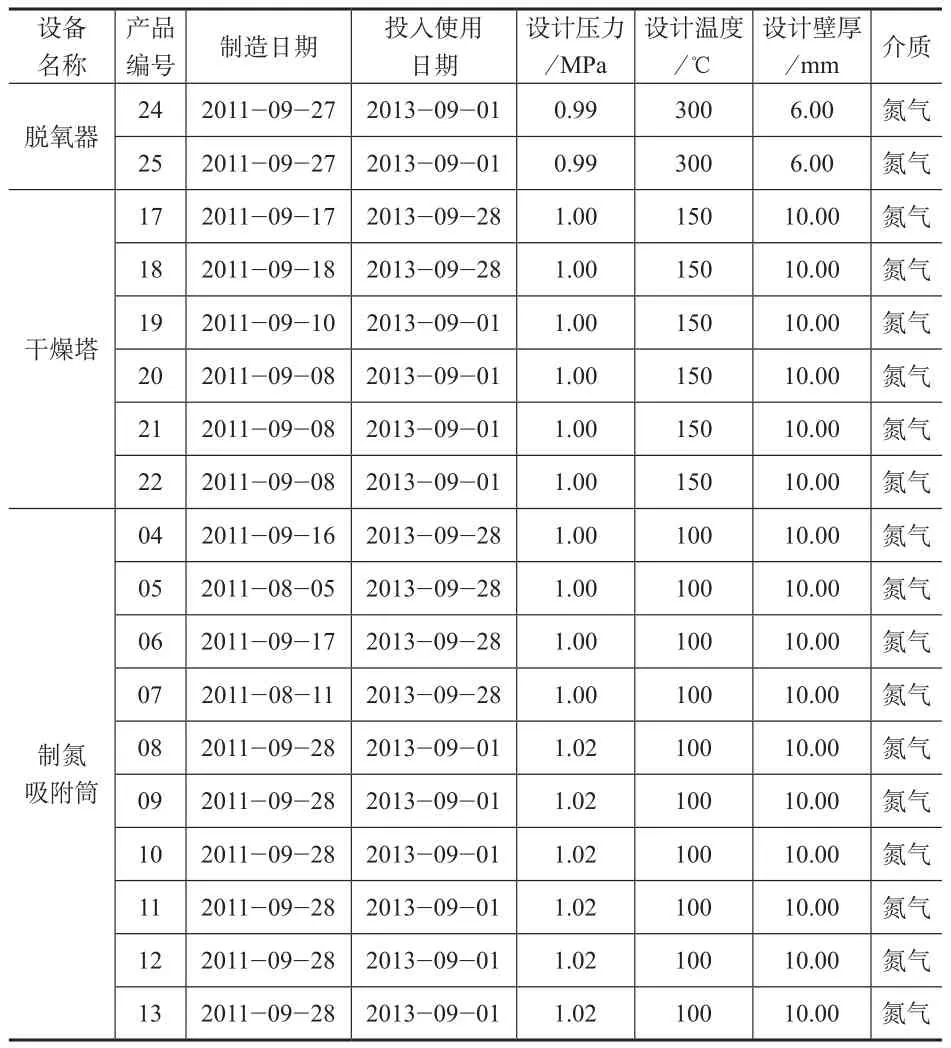

某使用单位的一批在用压力容器,2011年设计、制造,2013年9月投入使用,2020年4月由于对该容器制造单位所生产的设备进行排查而对该批压力容器进行定期检验,其中含缺陷压力容器的基本参数见表1。经定期检验发现,2台脱氧器、6台干燥塔及10台制氮吸附筒的接管实测壁厚均存在异常,原设计图纸中出气口接管规格为φ76×6 mm,腐蚀裕量不明,实测壁厚在为3.96~4.56 mm。由于实测值与设计值相差较大,为了确保容器的安全运行和不影响企业生产,需对接管壁厚异常的原因进行分析和评价。

表1 含缺陷压力容器基本参数

2 壁厚异常原因分析

对问题容器进行现场测厚,具体数据见表2,结果发现,筒体实测最小壁厚与设计公称壁厚相差2%~7%,接管实测最小壁厚与设计壁厚相差高达24%~34%。

表2 筒体及接管壁厚一览表

根据容器的运行工况,首先假设壁厚异常原因是腐蚀减薄,根据腐蚀速率计算可知,接管附近筒体腐蚀速率为0~0.108 mm/a,接管腐蚀速率则高达0.337~0.429 mm/a,二者腐蚀速率相差甚大,不符合均匀腐蚀的特征;并且经壁厚测定发现接管部位壁厚均匀,也不符合局部腐蚀的特征。因此可以判断,壁厚异常不是由腐蚀引起的。其次假设壁厚异常是由于冲刷减薄,接管部位最易产生冲刷减薄的部位为进气管对侧的筒体或进液管下部筒体部位,对于出气管最易减薄的部位为气流截面急剧减小的位置,然而检验发现容器筒体、接管壁厚均匀,且经内窥镜观察发现筒体及接管内壁不存在与气体流向一致的沟槽、波纹或者凹谷,因此接管壁厚异常也不是由冲刷引起的。

由上述分析可知,该批容器在制造过程中对原设计文件进行了修改,实际制造中未使用规格为φ76×6 mm的接管。但容器竣工资料中未见原设计单位同意修改的书面证明文件,亦未见制造单位对改动部位的详细记载[1],因此,需要对接管进行安全评价。

3 压力容器安全分析

压力容器接管材质按图纸中注明为20钢(GB/T 8163—2008《输送流体用无缝钢管》),可以根据GB 150—1998《钢制压力容器》进行强度校核和开孔补强计算。

3.1 强度校核

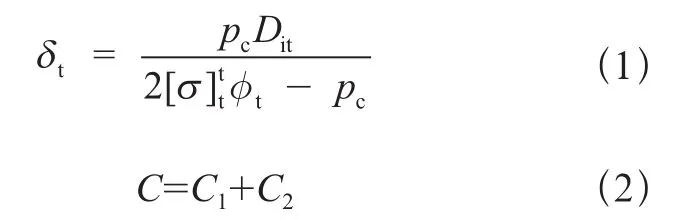

对本次检验发现壁厚异常的接管进行强度校核计算[2],见式(1)、式(2):

式中:

δt——接管的计算厚度,mm;

pc——容器的计算压力,MPa;

Dit——接管内直径,mm;

φt——接管焊接接头系数,取1.0;

C1——厚度允许偏差,按GB/T 8163—2008中4.2.2条中的要求取±0.75 mm[3];

C2——腐蚀裕量,取1 mm;

C——厚度附加量,mm。

计算结果见表2,可见该18台容器壁厚异常接管的剩余最小壁厚均大于计算厚度δt与厚度附加量C之和,强度校核符合使用要求。

3.2 开孔补强计算

本次检验发现壁厚异常的接管原设计规格为φ76×6 mm,壳体开孔应满足下述全部要求:

1)设计压力p≤2.5 MPa;

2)两相邻开孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和的2倍;

3)接管公称外径≤89 mm;

4)接管最小壁厚满足表3中的要求。

表3 接管最小壁厚表

按设计要求,容器开孔处可不另行补强[2],但是表2中的接管实测最小壁厚均小于表3中的要求,即本次检验的接管最小壁厚应为6 mm,因此需对该接管与筒体连接部位开孔进行开孔补强计算,验证开孔处强度是否满足要求。

用等面积法[2]对存在未焊透的接管部位进行壳体开孔补强计算,若Ae≥A,则开孔不需另加补强;若Ae<A,则开孔需另加补强。

内压容器壳体开孔所需补强面积公式见式(3):

式中:

A——开孔削弱所需补强面积,mm2;

d——开孔直径,mm;

δet——接管有效厚度,mm;

fr——强度减弱系数,等于设计温度下接管材料与壳体材料许用应力之比值,当该比值大于1.0时,取fr=1.0,对安放式接管取fr=1.0;

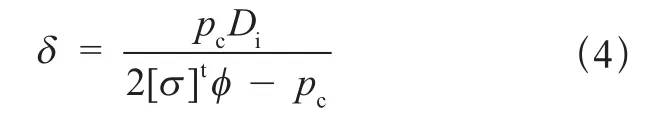

δ——圆筒或球壳开孔处的计算厚度[2],公式见式(4),mm:

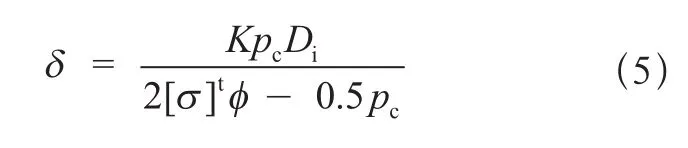

若开孔在封头上,则开孔位于以椭圆形封头中心为中心80%封头内径的范围内/外时,公式见式(5):

式中:

K——椭圆形封头形状系数;

Di——容器筒体内直径,mm;

[σ]t——设计温度下壳体材料的许用应力,MPa;

φ——容器焊接接头系数,取1.0。

在有效补强范围内,可作为补强的截面积,计算见式(6)~式(8):

式中:

Ae——补强面积,mm2;

A1——壳体有效厚度减去计算厚度之外的多余面积,mm2;

A2——接管有效厚度减去计算厚度之外的多余面积,mm2;

A3—— 焊缝金属截面积,mm2;

δe——筒体的有效厚度,mm;

h1——接管外侧有效高度,取与接管实际外伸高度之间的最小值;

h2——接管内侧有效高度,取与接管实际内伸高度之间的最小值;

δnt——接管的名义厚度,mm;

B——补强的有效宽度,取2d与d+2δn+2δnt之间的最小值,mm;

δn——筒体的名义厚度,mm。

计算结果见表4,该18台容器接管部位的补强截面积Ae均满足筒体开孔所需补强面积A,故开孔不需另加补强。

表4 接管壁厚异常部位开孔补强计算结果

3.3 安全评定

本次检验的压力容器,制造单位在制造过程中对原设计文件进行了修改,但未取得原设计单位同意修改的书面证明文件,亦未对改动部位进行详细记载,不符合TSG R0004—2009《固定式压力容器安全技术监察规程》和GB 150—1998中的要求。

对于定期检验,按TSG 21—2016《固定式压力容器安全技术监察规程》中的规定,用材与原设计不符,如果材质清楚,强度校核合格,经过检验未查出新生缺陷(不包括正常的均匀腐蚀),检验人员认为可以安全使用的,不影响定级;如果使用中产生缺陷,并且确认是用材不当所致,可以定为4级或者5级[4]。建议对存在问题的接管部位增加表面缺陷检测、埋藏缺陷检测等检验项目,确认有无其他缺陷。若无其他缺陷,不影响定级;若存在其他缺陷,由于存在此问题的接管管径小于DN250,本次定期检验是首次对其进行上述检验项目,无法判定缺陷新生与否,考虑该批容器不属于介质为非易爆或者毒性为极度和高度危害的设备,设计压力为0.99~1.02 MPa,使用工况亦不存在急剧温度梯度,建议放宽定级至3级,下次定期检验对同部位进行同方法检测,若缺陷未扩展,评为3级;若缺陷扩展,评为4级或者5级。

4 结论

本次检验的压力容器接管壁厚异常是制造过程中用材不当所致。对其接管部位进行强度校核的结果显示:

1)接管的实测壁厚满足强度要求;

2)开孔部位不需另加补强,满足使用要求。

5 建议

在压力容器的制造过程中,尤其是连接有小于DN250接管的容器,由于接管不属于压力容器主要受压元件,其质量问题非常容易被忽视。但由于其受力复杂的特点,接管部位的质量值得在生产、使用、检验等各个环节得到重视。制造单位应确保其质量管理体系的适应性、充分性和有效性[5],保证相对先进的制造技术;检验单位应全面地看待压力容器各部位、各环节的符合性验证;使用单位应加强运行过程的安全管理,制定有效的使用管理责任制度,及时发现使用过程中出现的问题。