LNG空温气化器的传热分析及设计优化

2022-10-09史建涛杨学锋宋亚强

史建涛 杨学锋 宋亚强

(江苏省特种设备安全监督检验研究院苏州分院 苏州 215031)

液化天然气(简称LNG)的主要成分是甲烷,另外还可能含有乙烷、丙烷、正丁烷、异丁烷等烃类物质。LNG液体的温度极低,1单位体积的LNG液体可以转变为约600单位体积的气体[1],且燃烧后主要产物为二氧化碳和水,是极其重要的清洁能源之一。空温式气化器是将液态天然气转换为气态天然气的关键设备之一,由于其结构简单紧凑,安装快捷,维护方便,因此被越来越多的LNG接收站和终端客户所使用,故针对空温式气化器的结构设计和传热分析成为研究的热点问题。尽管如此,空温式气化器的换热效率由于受环境温度影响较大,而且还受到介质热流密度、干度、流量、入口压力、管径、管长以及壁面粗糙度等诸多因素的影响[2],因此为了提高单位时间内的气化量,深入挖掘设备潜能,针对空温式气化器的深入研究就显得极为关键。

1 空温式气化器的结构

如图1所示,典型的空温式气化器结构由进出口接管、汇集管、星型换热管以及支撑框架组成,其设计参数为:设计压力为1.6 MPa,设计温度为-196 ℃,进口介质为LNG,进口处工作介质温度为-162 ℃,出口介质为NG,出口处介质温度一般不低于环境温度10 ℃。星型换热管为关键的换热部件,由内管和翅片组成。热交换的主要机理有:LNG介质与内管进行对流换热,沿管壁厚度方向的传导换热,铝制翅片伸展方向由温差引起的传导换热,以及铝制星型管外表面与环境中的空气之间的对流换热。在深入分析星型换热管(如图2所示)的传热情况时,有如下假设条件:1)铝制翅片在伸展方向和长度方向性能均一;2)星型管外表面及翅片表面与环境不发生热辐射;3)翅片伸展方向端部温度与环境温度完全一致;4)在星型管某一截面进行换热分析时,流过该截面的介质为单一流体;5)汽化过程压力不降低,星型管外壁无结霜;6)假设铝制金属与介质的表面热交换系数在工况范围内保持恒定。

图1 气化器结构简图

图2 星型管截面图

2 影响换热效率的因素分析

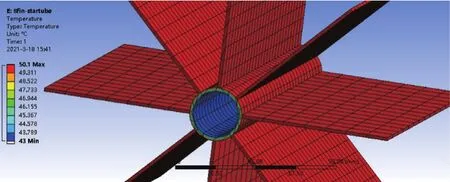

根据对流传热的基本计算式牛顿冷却公式,流体被加热时[3],热流密度计算满足式(1):

式中:

tw——铝管壁面温度;

tf——流体介质温度;

q——热流密度(即单位时间内通过单位面积的热流量),W/m2;

h——表面传热系数,W/(m2.K)。

由于假设铝制星型管外壁面温度以及天然气介质流体温度在特定截面处数值已知, 故可认为边界温度恒定,采用极坐标系,以星型管圆心为极点,管壁厚度方向为极轴,对边界处温度为常数的表达式连续两次求导,得到导热微分方程与相应的边界条件,见式(2):

式中:

t——温度;

r——极轴长度,即星型管壁厚方向长度。

代入边界条件r=ro,t=to;r=rI,t=tI,得出通解,见式(3)~式(5):

式中:

c1,c2——常数。

最终的温度分布见式(6):

代入傅里叶定律,见式(7):

式中:

λ——导热系数,W/(m.K);

tI,to——星型管内、外壁温;

rI,ro——星型管内、外壁处半径。

由此可知,在星型管截面不同半径处的热流密度与半径成反比,但是通过整个截面的热流量φ,见式(8):

式中:

l——星型管长度。

半径r处的热流量与星型管长度及壁厚都相关。因此要增加传热量,可通过增加介质与环境温差、增加金属导热体表面传热系数、增加换热面积3种方法来实现。

2.1 星型管翅片数量

增加换热面积最常用的方法即增加星型管上翅片数量。针对铝制星型管,材质为6063,圆管尺寸为32 mm×3 mm,环境温度为22 ℃,入口处LNG工作温度为-162 ℃,并且依据标准GB/T 38530—2020《城镇液化天然气(LNG)气化供气装置》中A.3.4.1中的规定出口处工作温度不得低于12 ℃[4],采用WORKBENCH有限元软件模拟分析不同数量翅片时,由于表面传热系数数值上等于单位温差下的传热通量,而且影响传热系数的因素众多,包括换热器的类型、流体的种类和性质,以及操作条件等,因此工程上通常采用试验法或者经验公式估算表面传热系数。针对空温式气化器的结构特点和介质情况,结合使用环境温度情况,参考气体介质表面传热系数值17~280 W/(mm2.℃)[5],并且根据软件内置材料特性数据[6],设置铝制材料热交换系数为12.5 W/(mm2.℃),网格划分在翅片根部自动加密,单元类型选择六面体主体,并且将介质温度和环境温度值作为边界条件赋值,最终热流密度分布情况见图3~图8。

图3 四翅片星型管入口处热流密度分布图

图4 四翅片星型管出口处热流密度分布图

图5 八翅片星型管入口处热流密度分布图

图6 八翅片星型管出口处热流密度分布图

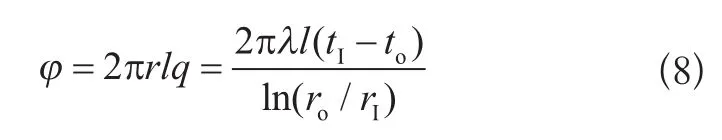

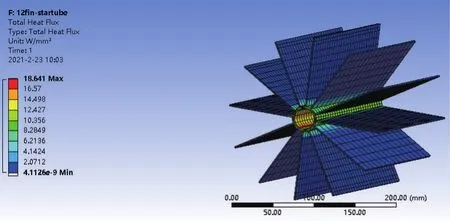

图7 十二翅片星型管入口处热流密度分布图

图8 十二翅片星型管出口处热流密度分布图

由图3~图8中模拟分析结果可知,在星型管入口处,当翅片数量从四片增加至八片时,热流密度最大值从4.3915 W/mm2增加至17.546 W/mm2,但是当翅片数量进一步增加至十二片时,热流密度最大值增加至18.641 W/mm2,数值增量不明显。但是热流密度最小值则呈现完全不同的趋势,即从四翅片时2.667 2e-8W/mm2降低至八翅片时5.557 2e-9W/mm2,并且十二翅片时进一步降低至4.112 6e-9W/mm2。由此可知,翅片数量增加可以显著增大介质与星型翅片管以及外部环境的单位面积换热量,但是当翅片数量进一步增加时,热流密度最大值变化不明显,从节省材料成本的角度,八翅片星型管是较为经济合理的选择。并且从热流密度分布图可知,热交换发生的部位集中在星型管外壁及翅片翅根部位,尽管随着翅片数量的增加,热流密度最小值逐渐降低,意味着换热更充分,但是翅片延伸段对于稳态热传导的贡献并不明显。不仅如此,在星型管出口处也有几乎相同的规律。

2.2 星型管壁厚

由式(2)~式(8)可知,当星型管壁厚变化时,即外径与内径的比值将极大影响星型管截面热流量,故针对八翅片星型管,选择内径为26 mm,入口LNG工作温度为-162 ℃时,当外径分别为30 mm、32 mm、34 mm以及36 mm时,模拟分析结果显示热流密度最大值见表1。

表1 不同壁厚时星型管截面热流密度最大值

由表1中内容可知,随着星型管壁厚的增加,尽管换热面积有所增大,但是通过其截面的热流密度最大值是逐渐减小的。由于星型管需要承受LNG介质的压力,因此在保证强度以及加工工艺要求的前提下,较薄的壁厚利于传热,并可以进一步增加单位时间内的气化量。

2.3 环境温度

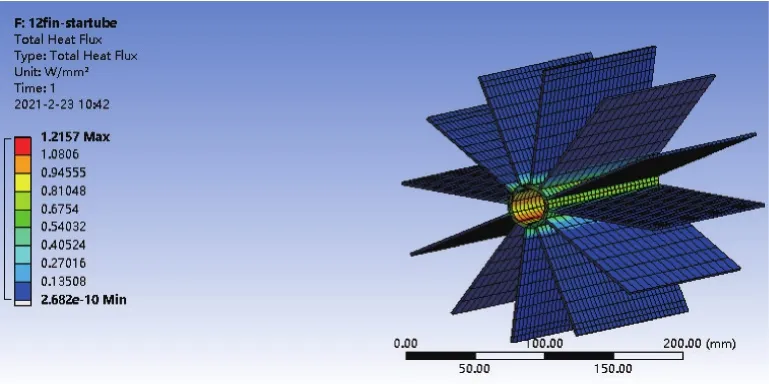

由于LNG介质工作温度相对固定,因此环境温度的数值将极大影响星型管截面的热流量。结合实际使用场地的地理环境,针对八翅片,星型管壁厚为2 mm时,当环境温度为50 ℃时,星型管截面温度分布情况见图9、图10。

图9 八翅片星型管入口处温度分布图

图10 八翅片星型管出口处温度分布图

由图9和图10可知,无论是星型管入口处还是出口处,温度梯度的分布情况都类似,温度变化发生在星型管厚度方向,而翅片管上温度则无明显变化。在星型管厚度方向,温度梯度都呈均匀分布态势,但是由于翅片延伸方向的阻挡,在翅片根部位置的热量交换很明显弱于星型管其他部位,结合前述热流密度分布图可知,热流密度最大值出现在相邻翅片的中间部位,由星型管外壁指向内壁。

利用气化器入口及出口处的温度变送器所记录的天然气介质温度,结合环境温度记录情况,绘制星型管入口及出口处热流密度最大值与环境温度的变化关系曲线,如图11所示。

图11 不同环境温度下八翅片星型管热流密度

由图11可知,当环境温度变化时,周围环境与星型翅片管的热交换量大小在星型管入口处与出口处呈现完全不同的趋势。当环境温度由10 ℃逐步升高至50 ℃时,入口处的热流密度最大值几乎呈线性增长,但是出口处的热流密度最大值则呈下降趋势。这是由于星型管入口处LNG介质的温度相对固定,为其沸点-162 ℃,随着环境温度的升高,星型管内外温差数值逐渐增大,因此换热量数值也随之增大,符合式(8)的表述。而星型管出口的介质为气态,并且随环境温度的升高,气态天然气的温度也随之升高,而且环境温度越高,气态天然气与环境温度的差距越小,这样就进一步减少了星型管内外介质的热量交换,导致热流密度最大值不仅在数值上呈现逐渐下降趋势,而且在变化趋势上变缓。

空温式气化器受环境温度影响极大,实际的工程实践中,除了前述的对流热交换,当环境温度升高时,太阳辐射热传递对于气化器的换热模式也有较大的影响。当环境温度逐步升高时,太阳直接辐射、散射辐射以及地表反射热辐射都会极大增加[7],导致室外布置的气化器与环境热量交换大幅度提高,因而会大大提高换热效率。

3 气化器结构设计优化建议

3.1 入口汇集管的布置

由前述分析可知,星型管与LNG介质的最大换热量发生在入口处,即LNG介质与环境温差最大的部位,并且在自然对流条件下,伴随低温介质入口流量增大,星型管内介质温度变化速率将显著减小,沿管长各处翅片的表面温度都将随之降低[8]。因此,针对性增加换热件数量和换热面积,可有效地改善换热状况。工程应用中可考虑增大入口汇集管尺寸,在满足强度以及开孔补强的前提下,多开孔,采用跨接布局并行分布星型管,可增加入口处的液相天然气分流,并且LNG入口流速越大,则传热系数越大,但是增大LNG入口流速不能无限提高翅片管传热系数[9]。不仅如此,通过将气化器入口尽可能布置在向阳面,还可以充分利用太阳辐射,使得低温段的星型管能更多地吸收辐射热。

如图12所示,在入口汇集管截面0°、90°、180°以及270°方向分别开孔,并且根据气化量需求设置开孔数量,然后按照跨接布局模式(如图13所示)连接入口汇集管与星型管。连接管长度不宜过长,既要考虑温度变化引起的变形,又要兼顾冷量损失,避免连接管外表面大范围结霜。

图12 入口汇集管

传热分析中将热传递过程中的阻力称为热阻,其数值等于热流量与热传递温差之比。跨接布局的入口汇集管最大程度上降低了串联热阻的叠加,使得在多个通道都可获得最大温差的冷量介质,不仅可以充分发挥星型管的热交换功能,也大大节约了热损耗和换热金属材料,最终提高了气化器的换热效率。

3.2 星型管结构选择

星型翅片管一般是由热挤压工艺成型,研究表明开放式翅片管的单位质量散热量要好于平断面封闭式和弧形封闭式翅片[10]。依据前述分析可知,当翅片数量超过八片时,热流密度增加并不明显,而且翅片数量进一步增加,将明显减缓翅片之间空气流动,又增加了结霜的可能性[11]。不仅如此,在满足强度和工艺要求前提下,薄壁的铝制星型管加工方便,重量较轻,结构相对紧凑,方便运输和安装,使用过程中又易于维护,通过增加翅片数量,可显著增加热流密度,因此,很多设计者把铝制多翅片星型管作为气化器的首选。从原材料消耗的角度以及热阻分析,选择翅片数量为八片的薄壁铝制星型管为最佳配置。

3.3 强制换热辅助

星型管外表面是无相变的自然对流换热模式,即星型管表面与环境空气的对流换热。星型管内部则是有相变过程的沸腾换热,即液态天然气在吸热后发生沸腾,进而相变为气态天然气,并且星型管内相变能量完全来自星型管的外部热量。因此通过外加强制辅助换热设备,可有效增强管内介质的热输入状况。常用的强制辅助换热设备有外加风扇或喷淋设备。风扇应沿星型管长度方向装设,利于空气自下而上的流动。当装设排风扇时,风扇应安装在气化器顶部,根据现场环境以及使用要求外加电源或者使用无动力排风扇。当装设送风扇时,由于气化器下部可能存在结霜,如果风扇安装在气化器底部则霜块掉落可能影响风扇正常工作,并且由于气化器的高度一般较高,想要加速下部空气对流并实现吹落霜块的目的,只能选择外加大功率电源风扇,因此送风扇必须安装在气化器顶部。工程实践中还可选择在气化器顶部及侧面装设喷淋装置,即利用一定温度的水或蒸汽加热星型管外壁,以此增大星型管内外壁的温差,并能够实现部分熔化表面结霜的功能,最终达到用外加强制辅助热源提高换热效率的目的。

4 结论

1)增加星型管翅片数量可以增加换热面积,但是翅片数量最合理选择是8片。在保证强度和加工工艺要求的前提下,较薄壁厚的星型管更利于热交换。

2)伴随环境温度的升高,不仅星型翅片管与环境的换热量更高,而且辐射热的大幅增加更利于提高空温式气化器的热交换。

3)通过增大空温式气化器入口处汇集管尺寸,并采用跨接布局并行分布星型管,可降低热阻,有效提高气化器的换热效率。

4)可通过外加辅助换热设备,如风扇或喷淋装置,用以改善空温式气化器表面的对流热交换。