基于CAN总线遥控器的起重机安全监控管理系统设计

2022-10-09许名熠谭庆龙廖敏辉

许名熠 谭庆龙 廖敏辉

(湖南安全技术职业学院 防灾与救援学院 长沙 410151)

起重机械属于特种设备,在制造及使用过程中必须遵守《中华人民共和国特种设备安全法》《特种设备安全监察条例》。根据市场监管总局关于2020年全国特种设备安全状况的通告,截至2020年底,全国起重机械253.84万台,起重机械事故27起,共造成31人死亡,占特种设备事故总起数的25.23%、死亡总人数的29.25%,起重机械事故中违章作业或操作不当14起。[1]

根据国家市场监督管理总局发布的统计数据,起重机械的安全事故占比较高,危害人民群众的生命财产安全,所以早在2011年原国家质检总局、原国家安监总局为落实《国务院关于进一步加强企业安全生产的通知》(国发〔2010〕23号)文件,联合发布了《关于开展大型起重机械安装安全监控管理系统前期示范试点工作的通知》(质检办特联〔2011〕1394号)[2],进行大型起重机安装安全监控管理系统试点示范工作,总结了试点示范工作。之后,原国家质检总局联合标准化管理委员会于2012年发布了GB/T 28264—2012《起重机械 安全监控管理系统》。2016年3月,原国家质检总局批准颁布新修订的特种设备安全技术规范TSG Q7015—2016《起重机械定期检验规则》[3]和TSG Q7016—2016《起重机械安装改造重大修理监督检验规则》[4],公布了《安装安全监控管理系统的大型起重机械目录》,明确了大型起重机械安全监控管理系统的项目、内容、方法和要求,并规定了新出厂和在用起重机械安装安全监控系统时限[5]。随着标准的实施及多年的市场反馈,在2017年进行修订发布了现行版GB/T 28264—2017《起重机械 安全监控管理系统》。在此期间起重机械的安全监控管理系统产品的技术水平发展迅速,在满足国家标准及地方法规的同时,在安全监控的有效性、可靠性方面也有了大幅的提高。

1 起重机械安全监控管理系统结构

根据GB/T 28264—2017标准,起重机械安全监控管理系统主要包括信息采集单元、信息处理单元、控制输出单元、信息存储单元、信息显示单元、信息输出接口单元、视频信号及存储单元等,当需要远程监控的时候,需要配置远程传输单元。[6]安全监控管理系统通过控制器件、传感器、通信接口硬件来实现对应的单元模块功能,系统结构如图1所示。根据标准,现场的监控数据需要存储不少于30个连续工作日的数据,视频信号需要存储不小于连续72 h的视频数据。

根据系统结构图1,设计的安全监控管理系统,配置各类传感器进行运行数据的采集,包括重量、运行行程、起升高度、操作信号等标准要求采集的信号,然后通过这些数据送到控制器件(DSP或PLC)进行处理分析,将安全报警信号解析出来,并在显示屏上显示,同时也通过输出点或通信信号来控制起重机械的相应动作,达到主动安全保护,提高设备安全性的目的。车间常用的桥式起重机安全监控管理系统的硬件组成见图2。

图1 起重机械安全监控管理系统结构

图2 桥式起重机安全监控管理系统组成

在图2中,传感器的数据采集多采用数字量(DI)及模拟量(AI)信号,安全报警时的限制也是通过开关输出(DO)或者与起重机控制器数据通信来实现,系统的数据监视、视频信号显示都是在起重机的操作室内,当操作员用遥控器在地面操作时,无法了解安全监控管理系统的起重机运行的状态及报警信号。

2 CAN总线通信技术

基于以上起重机械安全监控管理系统的结构,遥控器的发射器(Remote Control Transmitter)仅用来作为操作信号的发生装置,遥控器的接收器(Remote Control Receiver)接收到发射器信号后输出开关量输出(DO)信号给定档位及其他特殊指令,不能和控制系统进行更多的数据交互及融合。

为了提高遥控器与起重机械控制系统交换的数据量及时效性,考虑采用总线通信技术,其中CAN(Controller Area Network)总线通信技术具有输出速度快、传输距离长、抗干扰能力强、线路简单、组网方便、功耗低的特点[7]。20世纪80年代末,德国博世(BOSCH)公司开发了CAN总线协议,主要是应用在汽车监测、控制系统。1993年,CAN 成为国际标准ISO 11898(高速应用)和ISO 11519(低速应用)[8],此后,CAN总线通信协议被广泛地用于各类自动化控制领域。随着总线技术的应用普及,汽车发动机ECU(电子控制单元)设备、控制器、传感器上普遍采用CAN总线通信协议,结合以上特点以及便于系统组网,在工程机械装备的自动控制系统中CAN总线逐渐成为一种主流的通讯方式[9]。

2.1 CAN总线网络拓扑结构

CAN通讯采用总线网络拓扑结构,如图3所示,在1个网络上至少需要有2个节点存在,在总线的2个终端,各需要安装1个120 Ω的终端电阻。

柜员在最底层货架找了半天,拿出一小瓶白色药片,我给了她两块钱,转身走的时候听见她还补了一刀:“这种维生素C不能经常吃,会伤身。”

图3 CAN总线网络拓扑结构

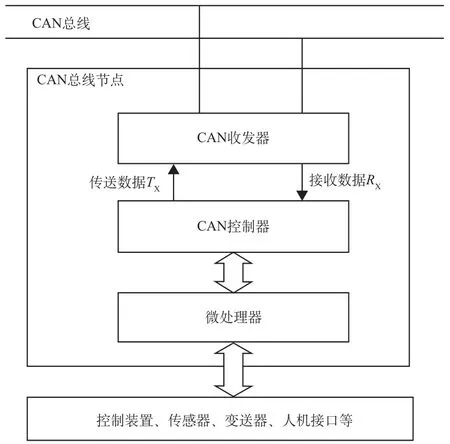

图4中,虽然每一个节点根据应用系统的任务有各自控制功能,但完成CAN通讯信息交换的功能是相同的。总线节点一般由微处理器、CAN控制器、CAN收发器3部分组成,结构如图4所示。

图4 CAN总线节点示意图

2.2 CAN总线在起重机械控制系统中的应用

各类工业起重机、建筑起重机电气控制系统,最初主要是以简单的继电回路为主,通过主令开关、逻辑器件、计时器等来实现基本的控制,线路复杂,控制原理简单,难以实现自动控制及数据计算功能。随着PLC(可编程逻辑控制器)在工业控制领域的广泛应用,起重机械的核心控制主要由PLC来实现,可以进行数字量(DI)及模拟量(AI)的输入输出,逻辑运算、一般的数据计算以及控制算法,具有总线通讯功能,使起重机械的电气控制系统发生了根本性的改革,为自动控制等先进功能的实现提供了硬件支撑。其中以西门子(Siemens)、施耐德(Schneider)、三菱(Mitsubishi)、罗克韦尔(AB)等国外品牌为主。在总线通信技术方面,各个厂家都推出自有的总线协议,如西门子公司的PROFIBUS-DP和PROFINET,施耐德公司的Modbus,三菱公司的CC-LINK,罗克韦尔公司的DeviceNet,这些协议标准由各个公司掌握,相对封闭,同时PLC编程平台不同。

随着国家《中国制造2025》战略布局,智能制造的推进,智能化、大数据、云平台技术应用已成为起重机械行业的核心竞争力,其控制技术朝着智能化、少人化、无人化的方向发展,对起重机械的安全监控管理系统提出了更高的要求,对核心控制器件的响应速度、计算能力、数据存储、总线通信等也提出了更高要求[10]。同时随着人力成本的不断增加、各级安全意识的日益提升,用户对起重机械的安全保障能力、智能化水平提出了更高、更迫切的需求。

基于CAN总线在移动车辆、工程机械装备等控制系统中的广泛应用,配有CAN总线的控制器逐渐应用到起重机械的控制中来。具有计算能力强、响应速度快、通讯组网便利,同时具有抗振、防护等级高的优点,适用在恶劣环境中,采用CODESYS进行编程,编程平台统一,便于程序在不同品牌的控制器之间进行移植,大大减小了程序员的工作量。

综上,配置CAN总线的控制器在起重机械控制系统中将得到广泛应用,非常方便地与遥控器的接收器通过CAN总线进行数据通信。

3 CAN总线遥控器起重机安全监控管理系统

基于起重机械安全监控管理系统以及CAN总线在控制系统中的应用,针对遥控器操作的起重机械在使用中出现的操作人员难以观察相关的状态信息和故障报警信号以及安全监控管理系统安全风险防范作用降低的问题,本文开发了一种基于CAN总线遥控器的安全监控管理系统,将安全监控与遥控器进行深度融合,遥控器设计显示屏监视起重机械运行状态及报警信号,提供更好的操作体验,保障起重机的安全监控管理系统安全风险防范作用有效可靠。

3.1 起重机械安全监控系统数据

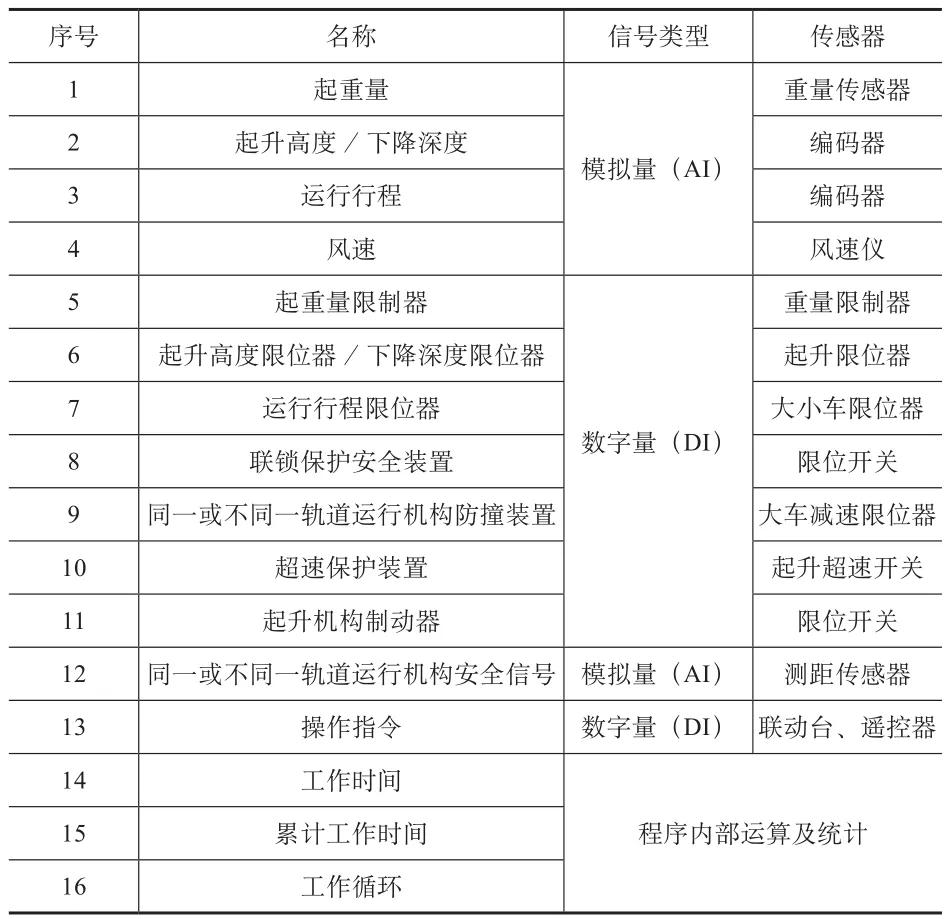

根据GB/T 28264—2017标准,以普通桥式起重机为例,需要监视的数据见表1。

表1 桥式起重机安全监控管理系统信息采集源

3.2 起重机械安全监控系统结构

基于CAN总线遥控器的起重机械安全监控系统以DAQ(数据采集及处理存储单元)为核心,对表1的数据进行采集并通过程序进行处理。图5所示为系统结构,主要实现以下功能:

图5 遥控一体起重机械安全监控系统结构

1)数据采集:配置系统所需的传感器,联锁保护安全装置、超速信号、制动器状态等数字量(DI)信号以及重量传感器的模拟量信号(4~20 mA)直接进入DAQ,其他的大小车运行行程编码器、起升高度编码器以及联动台的操作指令CAN总线I/O模块接入CAN总线通讯。

2)监控数据存储:DAQ配置不小于16 G的存储器实现存储不少于30个连续工作日数据的功能。

3)数据运算及处理:采集的信号进行运算,得到具体物理量及起重机运行状态,包括实时重量、行程、风速等。

4)安全预警及报警信号:根据安全规则以及数据信息,产生安全警示信号,如超载、限位等预警及报警信号。

5)参数设置及显示:设备上的显示屏可以进行参数设置及标定,并显示起重机运行状态及安全警示信号。

6)安全保护输出:DAQ通过总线的方式将安全保护动作信号发送到起重机电控系统控制器,进行对应的动作限制,如减速、停机等,总线可以是CAN总线,也可以配置与起重机电控系统一致的协议,同时保留数字量输出(DO),可以进行冗余安全保护控制。

7)视频信号:保留视频采集单元、视频存储单元、视频处理单元,实现标准要求的信号采集及存储,可进行事故追溯。

8)遥控器信息接入及融合:遥控器发射器的信号通过无线通信,由接收器接收,接入到起重机电控系统的同时进行处理,并转换为CAN总线协议数据,与安全监控管理系统的DAQ进行数据交换。

9)远程传输接口:CAN总线可以方便地与远程模块,如5G通讯模块进行数据传输,方便安全监控管理系统的数据接入云平台。

3.3 起重机械安全监控系统状态监视及报警

安全监控系统显示屏的主要功能有状态监视、参数设置、报警输出、历史故障存储、数据记录等。

主监控界面[见图6(a)]显示起重机实时信息,包括:大、小车机构的位置及速度,主、副钩实时高度,起升速度,载荷重量,日期以及工作时间等。大、小车在屏幕上会随着实时位置的变化而移动,并与实际位置成线性比例对应,当出现超重、超速、限位等报警时,相应图标会变为红色警示。当系统出现其他报警时,“报警信息”图标会变红并闪烁,提示人员进入报警界面查看相关情况。

图6 显示屏监视及故障报警界面

参数设置界面可以对传感器进行标定,分编码器标定[见图6(b)]、重量传感器标定、风速仪标定3个子界面。

历史报警界面[见图6(c)]可以查看实时报警以及历史报警信息,“实时报警”显示系统当前的报警信息,如同时发生多个报警,则报警文本将滚动进行显示,“历史报警信息”记录系统最近发生的报警事件。

数据记录界面[见图6(d)]显示起重机当前的工作数据记录,包括累计工作时间、本次工作循环次数。黑匣子数据文件记录了起重机的运行监控数据,包括报警记录、操作记录2个文件,以CSV格式文件存储。

3.4 遥控器及落地监视

操作人员手持的发射器(见图7)配置人机交互界面(HMI),起重机上的接收器与它通过无线电技术进行数据传输,实现设备运行状态及安全数据的落地监视。与起重机上显示屏的数据同步,可以对主监控、历史报警这些与设备操作安全密切相关的重要信息显示,提高操作人员对设备安全运行状态的掌握程度,再结合发射器的指纹识别、IC卡等权限管理功能,可以提升设备的安全等级。

图7 遥控器发射器端监视界面

4 结束语

针对采用遥控器操作的起重机械,设计基于CAN总线遥控器的起重机械安全监控管理系统,将安全监控管理系统、遥控器、起重机的电气控制系统相结合,遥控器数据与相关的安全控制进行深度融合,同时也可以拓展数据云平台,实现远程的数据监视、权限管理、分析及报警。为起重机械提供了起重机操作和监控一体式的解决方案,改善了操作人员操作体验,保证了起重机械作业安全,以期降低事故风险,保障生产劳动中作业人员的生命安全和企业的财产安全。