中厚板T型接头双机器人焊接组织与力学性能

2022-10-06张义顺彭广涛张华军杨啸辰

张义顺, 彭广涛, 张华军, 付 俊, 杨啸辰

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 上海振华重工(集团)股份有限公司 长兴分公司, 上海 200125)

Q345低合金高强度钢中厚板被应用于港口集装箱起重机中承载能力较强的箱体构件中,例如起重机结构中的上、下横梁,且主要由翼板、隔板、腹板、角钢、面板五部分组成[1],其箱体结构如图1所示.在服役过程箱体结构需要承载很高的重量,根据焊接工艺要求,三面成型装配后箱体内部关键节点处(隔板与下翼板组成的T型接头横角焊位置)需要实现全熔透不清根焊接.传统中厚板全熔透焊接大多采用手工电弧焊方式,当针对隔板双侧非对称K型坡口进行现场施工作业时,首先焊接正面坡口,接着需要对反面实施碳弧气刨清根、打磨、检测等一系列工序,最后再焊接背面坡口.手工电弧焊不仅易产生焊接变形和焊接缺陷,且焊接工序较多,所需金属填充量大,从而加长了产品生产周期[2],同时产品的质量稳定性较差,生产环境也较为恶劣.目前中厚板焊接占焊接总量的70%,广泛应用于港机、造船、航空等领域,因此,提高中厚板焊接效率对行业整体生产率的提升具有重大意义[3].

图1 箱梁模型Fig.1 Box girder model

随着经济全球化的发展,工业4.0时代的脚步已经无法停歇,迫切需要工业机器人在自动化制造生产中发挥更大作用,使得传统劳动密集型产业转型升级为知识技术密集型产业[4-5].双机器人双面双弧焊接作为一种高效自动化焊接方法,其优点在于:一方面,双丝能够使电弧更加集中作用于焊件,增加了热输入,改变了电弧热量分布,可以提高焊接熔深和深宽比,提高焊接效率,减少劳动强度,改善作业环境[6-7];另一方面,双面双弧焊接工艺的主要局限性来源于焊接过程中两把焊枪对工件的可达性和焊接坡口位置的对准性,使用双机器人自动化焊接能够大幅提高焊缝对准性与焊缝轨迹规划的准确性,进而很好地改善箱体焊接作业过程中的精度问题.目前双面双弧焊接过程使用的焊接电源包括双电源型和单电源型,实际生产过程中双电源型双面双弧焊应用较多,焊接过程中两侧电弧互相分开,可为焊接过程提供稳定、均一的线能量.双电源型焊接电源包括双电源对称和非对称焊接两种[8],对称焊是指两个焊枪的电弧完全指向同一位置焊接,非对称焊则指两焊枪的电弧之间以固定的间距进行焊接,本文采取双电源型非对称焊接.

本文针对大型箱梁内部隔板与下翼板组成的T型接头横角焊接位置实现双机器人双面双弧全熔透不清根MAG焊接.采用两层三道焊接方式,打底焊作为多层多道焊接中最为重要的环节,其焊接质量影响着整个T型接头的焊后力学性能,故打底焊采用双机器人双面双弧异步焊接,填充焊则采用双机器人双面双弧同步焊接.焊后对T型接头的硬度和低温冲击韧性进行试验测量,同时对接头显微组织和冲击断口形貌进行分析.

1 材料和方法

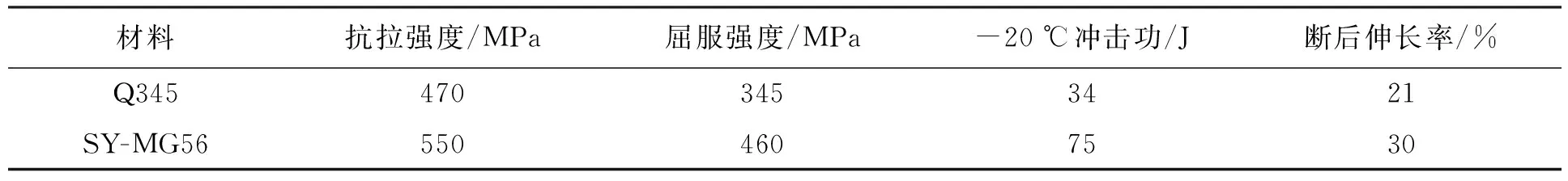

试验材料为Q345低合金高强钢,T型接头试板为50 mm×150 mm×16 mm隔板与450 mm×200 mm×30 mm下翼板,坡口形式为双侧对称K型坡口(45°),装配过程中不预留间隙且无钝边,焊丝选用直径为1.2 mm的SY-MG56实芯焊丝,保护气体为80%Ar+20%CO2,钢材和焊丝的化学成分与力学性能分别如表1、2所示.

表1 母材和焊材的化学成分(w)Tab.1 Chemical composition of base and welding metals (w) %

表2 母材和焊材的力学性能Tab.2 Mechanical properties of base and welding metals

焊接试验工艺方案如图2所示(单位:mm).双机器人夹持焊枪保持一定的弧间距进行异步打底焊,且双弧之间的距离不宜太远(双弧间距为25~30 mm),这样可以保证具有持续的双面保护气体(气体流量为18~20 L/min)在焊接过程中对熔池进行保护,防止因氧化而使接头背面产生气孔、夹杂等焊接缺陷.为保证根部焊缝全熔透,双机器人焊枪指向焊缝根部并与底板水平方向呈30°夹角,并进行小幅度梯形摆动,优化后的焊接工艺参数如表3所示.

表3 焊接工艺参数Tab.3 Welding process parameters

图2 双机器人MAG焊接工艺方案Fig.2 Dual-robot MAG welding process scheme

利用双机器人焊接可以省去焊前预热工序,为了避免双弧热输入过大导致晶粒长大的问题,打底焊后控制层间温度为150℃后,再进行填充焊.打底焊接时前弧焊道焊接电流设置大一些,目的是将中厚板的根部熔透从而达到单面焊双面成型的效果;后弧焊道采用较小的焊接电流将根部完全熔合、熔透,避免根部出现气孔、夹杂等缺陷.当进行填充焊时,采用双面双弧同步焊接且工艺参数与打底焊相同,从而提高焊接速度,减小焊接角变形,同时避免焊后出现较大的焊接残余应力.

焊后对T型接头取样后对试样进行粗磨与腐蚀,观察焊缝根部是否实现全熔透.同时制备金相试样,将试样进行细磨和抛光后,利用浓度为5%的硝酸酒精腐蚀剂对焊缝表面进行腐蚀,采用金相显微镜对接头微观显微组织进行分析.随后对T型接头进行硬度和低温冲击试验,接头硬度主要测量点示意图如图3所示.

图3 硬度测量点示意图Fig.3 Schematic diagram of hardness measurement points

按照《美国钢结构焊接规范AWS D1.1》标准[9],对焊后的T型接头在试板厚度方向进行取样,取样部位如图4所示.对试样进行低温(-20 ℃)冲击试验,试样尺寸为55 mm×10 mm×10 mm,机加工后试验取样图如图5所示.冲击试样缺口位置和形式如图6所示,缺口位置分别位于焊缝中心、熔合线+1 mm和熔合线+3 mm处.

图4 T型接头冲击试验取样部位Fig.4 Sampling position for T-joint impact test

图5 冲击试验取样图Fig.5 Images of impact test sampling

图6 冲击试样缺口位置和形式Fig.6 Notch positions and forms of impact test sample

2 结果与分析

2.1 宏观形貌

Q345低合金高强钢焊后接头宏观形貌如图7所示.图8为双弧焊后焊缝关键尺寸测量标注值(单位:mm).由图7可见,焊缝根部实现全熔透焊接,经UT检测合格,焊缝成形良好,未出现气孔、夹渣、裂纹等缺陷.对焊后母材熔深和焊脚尺寸进行测量,结果如表4所示.

图7 焊接接头宏观形貌Fig.7 Macro morphology of welded joint

图8 焊缝宏观尺寸标注Fig.8 Macro dimensioning of weld

表4 焊缝宏观尺寸测量结果Tab.4 Measurement results of macro weld size mm

2.2 显微组织

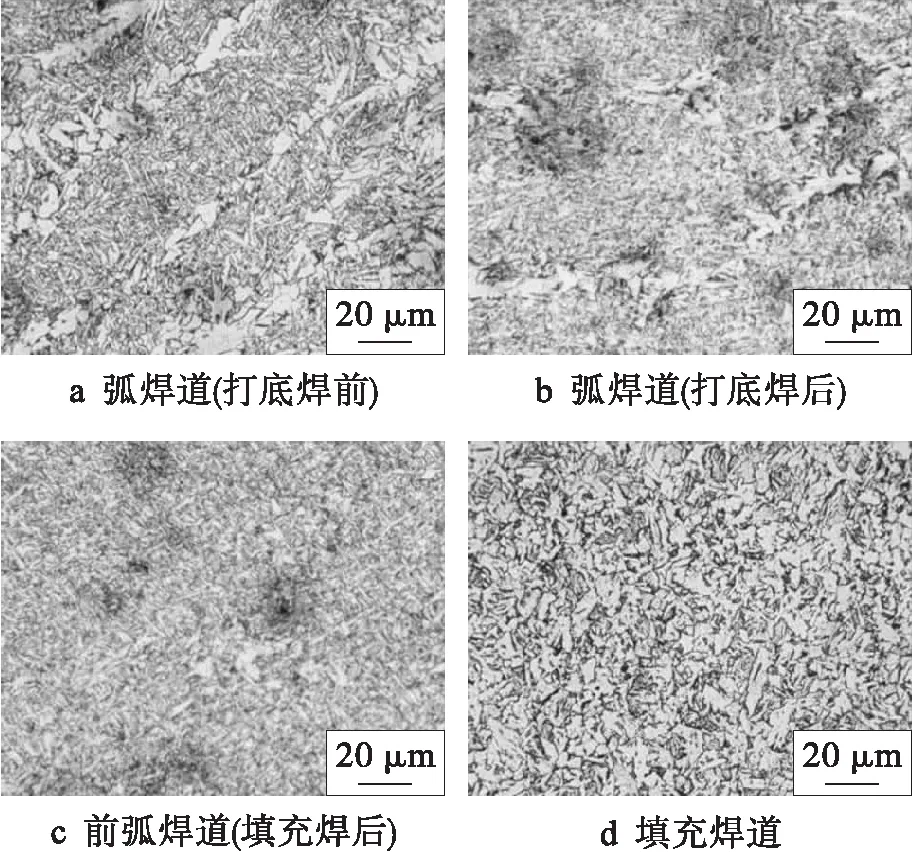

图9为焊缝区显微组织.由图9a可见,打底焊前弧焊道组织中存在板条状马氏体、针状铁素体(AF)和少量下贝氏体组织,焊缝中存在较多的AF能够提高强度和低温冲击韧性,这是因为AF比较细小,相邻的两个AF之间呈大角度晶界,大角度晶界具备很强的抗裂纹扩展能力;同时AF中位错密度很高[10],可对晶体发生微裂纹解理产生很强的阻碍作用,因此,越过AF则需要消耗更多的能量,这为材料具有高强韧性的关键.当采用双面双弧非对称焊接时,后焊道会对前焊道产生后热处理(退火)作用,前焊道焊缝区的冷却速度变慢,在中温贝氏体转变温度范围内停留时间增加,此时冷却速度适中,因而促进了AF的形成[11];同时发生了碳原子扩散而铁原子不扩散的贝氏体相变,进而形成少量下贝氏体组织.由图9b可见,打底焊后弧焊道组织主要为AF和先共析铁素体(PF),由于前弧焊道会对后弧焊道起到预热作用,而后弧焊道会持续对前弧焊道产生后热作用,使得焊缝内部PF含量持续减少,而AF含量有所增加.由图9c可见,填充焊的后热作用并未促进焊缝内部晶粒的长大,而是使晶体内部组织变得均匀细化,这有利于改善焊缝的力学性能.由图9d可见,填充焊道组织主要为AF,还存在少量PF.

图9 焊缝区显微组织Fig.9 Microstructures of weld area

图10为双弧打底焊前弧焊道热影响区的显微组织.由图10a可见,过热区组织主要为板条状马氏体和贝氏体类型的组织,焊缝中贝氏体类型组织的存在能够改善过热区组织单一(马氏体硬度过高)的缺点,因此,有利于提高材料的低温冲击韧性.由图10b可见,由于正火区经历了两次相变重结晶,生成了细小的块状铁素体组织,在铁素体晶界处发现了珠光体类型组织.由图10c可见,加热到两相区时,只有一部分组织发生了相变重结晶生成了珠光体,而另外一部分组织未融入到奥氏体内部,仍以铁素体形式存在,因而图10c中依旧能够观察到轧制后的母材组织.此外,整个焊缝接头区域处并未发现板条铁素体和魏氏组织等韧性较低的组织.

图10 打底焊前弧焊道热影响区显微组织Fig.10 Microstructures of heat affected zone of arc weld bead before backing welding

2.3 力学性能

硬度测量仪器选用上海泰明光学仪器公司生产的HXD-1000TM数字式显微硬度计,测量过程中载荷为100 g,保持时间为10 s,试验后各区域硬度硬度分布曲线如图11所示.

图11 硬度分布曲线Fig.11 Hardness distribution curve

硬度分布曲线表明,T型接头焊缝处的平均硬度为220 HV,高于母材处的平均硬度180 HV.此外,打底焊前焊道的平均硬度要稍高于打底焊后焊道的硬度,这是因为后焊道的后热作用使得前焊道冷却速度变慢,发生中温贝氏体转变,从而生成了下贝氏体组织.由于不完全正火区的组织以铁素体和珠光体为主,过热区和正火区的显微组织中存在贝氏体和马氏体,进而导致热影响区的硬度出现起浮.观察图11可以发现,后焊道打底焊缝处的硬度相比后焊道填充焊焊缝处低一些,这是由于填充焊对打底焊缝起到了后热处理(退火)作用,消除了残余应力和成分偏析,材料淬硬倾向减小,焊接接头处低温韧性得到改善.

对T型接头在全自动冲击试验机ZBC 2302上进行进行低温(-20 ℃)冲击试验,结果如表5所示.由表5可见,接头各位置平均冲击功均大于标准要求的27 J.熔合线附近的冲击吸收功比焊缝中心高,最大平均值为231 J.

表5 冲击试验结果Tab.5 Impact test results J

对冲击试验后的试样断口形貌进行扫描电镜观察,结果如图12所示.由图12a可见,焊缝中心断口形貌为“韧窝花样”,呈现典型的韧性断口特征.韧窝的形成机理较复杂,通常被测试样在三向应力状态下会形成显微空洞,当发生塑性变形且达到一定程度时,显微空洞会逐渐扩大,聚合成连续断面,之后会在切应力作用下自剪切唇口处断开,从而使得每一个显微空洞都能形成一个韧窝.由图12b、c可见,熔合线+1 mm和熔合线+3 mm处两区域均为脆性解理断口,由于受到剪切力的作用,被测试样的解理面沿着裂纹源和扩展方向伸长,形成椭圆形特征,外貌类似于羽毛或扇形形状,同时图12c中可以观察到短而弯曲的撕裂棱.

图12 不同位置冲击断口形貌Fig.12 Impact fracture morphologies at different positions

3 结 论

采用双机器人焊接中厚板T型接头,可实现全熔透不清根焊接,通过以上分析可以得到如下结论:

1) 打底焊前弧焊道的组织主要为针状铁素体和少量下贝氏体组织,打底焊后焊弧道组织主要为针状铁素体和先共析铁素体.

2) 打底焊前弧焊道过热区组织主要为板条状马氏体和贝氏体,改善了单一马氏体组织的过硬问题,正火区和部分相变区组织主要为铁素体和珠光体,填充焊道的组织主要为针状铁素体.

3) Q345高强钢T型接头焊缝处的平均硬度为220 HV,高于母材平均硬度180 HV;熔合线+3 mm位置处的冲击吸收功为231 J,且该区域为准解理断口;焊缝中心处冲击吸收功为105 J,冲击断口形貌为“韧窝花样”.