新型贝氏体板簧钢的组织及性能

2022-07-26蒋文淼胡志华栾道成凌俊华阴志铭周新宇王正云

蒋文淼, 胡志华, 栾道成, 张 旭, 凌俊华, 阴志铭, 李 缘, 周新宇, 王正云

(西华大学 材料科学与工程学院, 四川 成都 610039)

弹簧钢作为一种应用极其广泛的工业用钢,被大量用于制造各式弹簧,其中车用板簧是重要使用领域。在保证汽车板簧钢基本性能达标的前提下,提高其设计应力可以起到减轻汽车质量、节约资源以及环保的作用。在此基础上,开发具有更好强韧性配比的新型车用板簧钢具有重大的现实意义[1-3]。

现阶段的汽车板簧钢通常采用淬火+回火的生产工艺,存在生产工艺长而复杂、能源消耗大、环保性不好等缺点。本文研发的新型贝氏体汽车板簧钢可采用正火工艺,大大缩短生产流程并减少环境污染,经济效益更佳[4-5]。

1 试验材料与方法

试验材料为自行研发的新型贝氏体板簧钢,其化学成分如表1所示。通过自由锻造将尺寸大致为20 cm×25 cm×50 cm、质量约200 kg的锻坯锻造成厚度分别为30、40和45 mm的板簧,始锻温度为1050 ℃,终锻温度为800 ℃,锻后空冷,然后进行320 ℃回火处理,消除应力。

表1 试验钢的化学成分(质量分数,%)Table 1 Chemical composition of the tested steel (mass fraction, %)

为研究板簧厚度对于贝氏体板簧钢组织和性能的影响,探讨组织和性能的差异,从板簧心部加工出φ10 mm (直径)×50 mm(标距)标准拉伸试样和10 mm×10 mm×55 mm标准U型缺口(缺口深度2 mm)冲击试样,分别采用SHT4305微机控制电液伺服万能试验机和JB-300B摆锤式冲击试验机并参照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行拉伸试验和冲击试验。采用OLYMPUS光学显微镜、Quanta250FEG场发射扫描电镜、D2 PHASERX射线衍射分析仪和JEM-200CX透射电镜分析试验钢的显微组织和断口形貌。采用200HRS-150数显洛氏硬度计进行硬度测量。采用PARSTAT 4000电化学综合测试仪分析试验钢的耐腐蚀性能,试验采用三电极体系,其中待测试样作为工作电极,铂电极作为辅助电极,饱和甘汞电极作为参比电极,腐蚀环境为3.5wt%NaCl溶液。

2 试验结果与分析

2.1 组织特征及分析

2.1.1 CCT曲线测定及不同冷速下的室温组织

图1为新型贝氏体板簧钢的过冷奥氏体连续冷却转变曲线 (CCT曲线)。图2为新型贝氏体板簧钢在0.1 ℃/s和1 ℃/s冷速下连续冷却到室温的显微组织。可以看出,随着冷却速度的增加,试验钢在冷速到达0.1 ℃/s 时获得全部的贝氏体组织,在冷速到达1 ℃/s 时获得全部的马氏体组织。结合CCT曲线可以看出,该新型贝氏体板簧钢理论上能实现大尺寸下空冷获得以贝氏体为主的组织结构[6-7]。

图1 贝氏体板簧钢的CCT曲线Fig.1 CCT curves of the bainitic leaf spring steel

图2 新型贝氏体板簧钢在不同冷速下连续冷却到室温的显微组织Fig.2 Microstructure of the bainitic leaf spring steel continuously cooled to room temperature with different cooling rates(a) 0.1 ℃/s; (b) 1 ℃/s

2.1.2 组织观察及XRD分析

图3为厚度分别为30、40和45 mm的新型贝氏体板簧钢试样心部的显微组织。可以看出,新型贝氏体板簧钢的显微组织呈现出明显的板条状和不规整多边形,为板条状贝氏体+多边形粒状贝氏体的典型形貌特征。Cr、Mn、Mo等元素的加入可起到推迟贝氏体钢高温扩散型转变,稳定奥氏体存在,降低Bs点的作用,从而在空冷条件下即可以获得贝氏体组织,且Cr、Mo可改善钢的淬透性。由于Bs点较低,随着冷却过程的进行,在贝氏体形成的过程中不可避免地析出板条状贝氏体+多边形粒状贝氏体组织。

图3 不同厚度贝氏体板簧钢的显微组织Fig.3 Microstructure of the bainitic leaf spring steel with different thicknesses(a-c) 30 mm; (d-f) 40 mm; (g-i) 45 mm

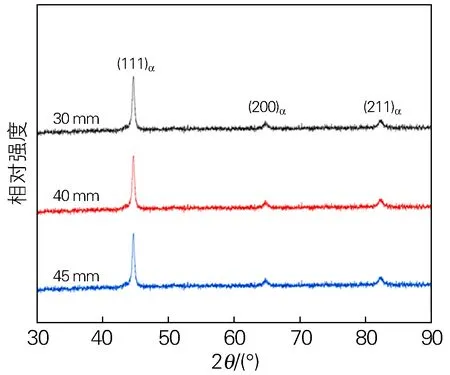

图5为不同厚度的新型贝氏体板簧钢的XRD图谱,仅可观察到贝氏体组织的α峰,γ峰以及其他碳化物的衍射峰不明显,结合图4可以说明没有碳化物的析出。新型贝氏体板簧钢中无碳化物的析出是由于贝氏体钢中含有一定量的Si元素,可极大地抑制碳化物的析出,从而形成无碳化物贝氏体[8-9]。XRD图谱中没有明显的γ峰可能是因为该钢的淬透性很好,贝氏体转变过程中残留奥氏体含量很少,没有被XRD检测到。

图4 贝氏体板簧钢的TEM形貌(40 mm)(a)明场像;(b)暗场像和衍射花样Fig.4 TEM images of the bainitic leaf spring steel(40 mm)(a) bright field image; (b) dark field image and diffraction patterns

图5 不同厚度贝氏体板簧钢的XRD图谱Fig.5 XRD patterns of the bainitic leaf spring steel with different thicknesses

2.2 力学性能

表2为不同厚度的新型贝氏体板簧钢室温下的力学性能。可以看出,3种厚度的贝氏体板簧钢的强度和塑性都较好,其屈服强度接近1200 MPa,抗拉强度均为1400 MPa左右,断后伸长率均达到16%以上,断面收缩率均在40%以上,屈强比均为0.84。说明新型贝氏体板簧钢具有较好的强塑性配比,且3种厚度的新型贝氏体板簧钢均具有较高的硬度,达到43 HRC以上。

表2 不同厚度贝氏体板簧钢的力学性能Table 2 Mechanical properties of the bainitic leaf spring steel with different thicknesses

另外,3种厚度的新型贝氏体板簧钢均具有较高的冲击吸收能量,冲击性能均较好,且厚度为30 mm的板簧具有更高的冲击吸收能量,可满足作为汽车板簧的性能要求。

图6是不同厚度的新型贝氏体板簧钢的冲击断口形貌。可以看出,30 mm厚度的冲击断口形貌可以观察到大量的韧窝和撕裂棱,具有明显的韧性断裂特征,如图6(a)所示。40 mm和45 mm厚度的冲击断口形貌可以观察到少量的韧窝和大量的撕裂棱以及一些撕裂平台,接近于准解理断裂特征,如图6(b, c)所示。通过对比可以明显看出,厚度为30 mm的新型贝氏体板簧钢具有更好的韧性特征。结合表3中的冲击吸收能量结果与图6的断口微观形貌,说明新型贝氏体板簧钢综合力学性能优异。

图6 不同厚度贝氏体板簧钢的冲击断口形貌Fig.6 Impact fracture morphologies of the bainitic leaf spring steel with different thicknesses(a) 30 mm; (b) 40 mm; (c) 45 mm

2.3 耐蚀性能

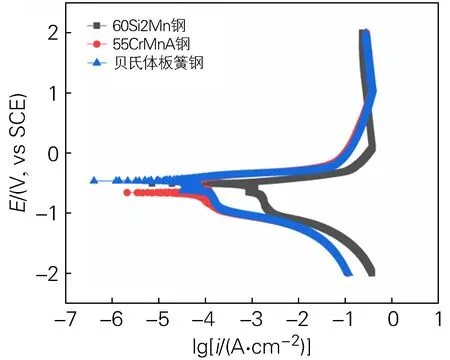

将新型贝氏体板簧钢和两种广泛使用的汽车板簧钢(60Si2Mn和55CrMnA)进行耐蚀性能对比试验。图7 为新型贝氏体板簧钢、60Si2Mn钢和55CrMnA钢的极化曲线,可以看出,新型贝氏体板簧钢的的自腐蚀电位最正,说明新型贝氏体板簧钢最不易被腐蚀,其自腐蚀电位Ecorr=-0.452 V,自腐蚀电流密度icorr=16.98 μA·cm-2,相较60Si2Mn以及55CrMnA两种常用板簧钢的耐蚀性更好。

图7 不同板簧钢试样在3.5%NaCl溶液中的极化曲线Fig.7 Polarization curves of different leaf spring steel specimensin 3.5%NaCl solution

3 结论

1) 新型贝氏体板簧钢正火+320 ℃回火后的组织为板条状贝氏体+多边形粒状贝氏体,贝氏体中无碳化物析出且存在大量位错结构。

2) 新型贝氏体板簧钢的屈服强度接近1200 MPa,抗拉强度为1400 MPa左右,断后伸长率达到16%以上,断面收缩率在40%以上,屈强比为0.84,硬度达到43 HRC以上,冲击吸收能量达到73.2 J以上,具有较好的强度、韧性和硬度匹配,其综合力学性能满足实际使用要求。

3) 新型贝氏体板簧钢相较60Si2Mn钢和55CrMnA钢具有更好的耐蚀性能。