不同热处理条件下贝氏体钢的微观组织和疲劳裂纹扩展

2022-03-16,,,

, , ,

(内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010)

与传统的珠光体钢和高锰奥氏体钢相比,贝氏体钢能够在满足高强度和高韧性的前提下还具有良好的抗磨损及抗接触疲劳性能[1-5],因而逐渐受到研究者和钢铁生产企业的重视[6-8]。目前针对贝氏体钢研发的重要问题集中在轧制参数、强度、塑性、硬度、耐磨性的相互作用,以及贝氏体组织转变的控制上[9-14]。热轧态贝氏体钢一般不直接使用,需要经过后续的热处理来改善组织、提高性能。因而热处理工艺也是研究的重要课题之一[15-16]。强度等级相近的钢种,最佳的回火工艺也不同,这可能和贝氏体钢的成分体系有关,特别是Si的含量[17]。贝氏体钢作为我国新一代的铁路用轨,具有优良的强韧性及足够的耐磨性,鉴于此,本文以贝氏体钢为研究对象,探索了不同热处理工艺对其显微组织及疲劳裂纹扩展速率的影响。

1 试验材料与方法

试验钢采用的是贝氏体钢,其化学成分如表1所示,Ac1、Ac3和Ms相变点温度分别为680.3、842.3和337.4 ℃。根据试验钢的相变规律制定热处理工艺,如图1所示。将热轧后的试件加热至900 ℃保温90 min,随后空冷至室温得到1号试样;置于380 ℃的盐浴炉中保温30 min后再空冷至室温得到2号试样。将热轧后的试件分别加热至350 ℃和450 ℃保温240 min后随炉冷至室温,分别得到3号和4号试样。为了方便对比热处理工艺对显微组织的影响,将热轧态下的试样标注为0号试样。

将热轧态和热处理后的0~4号试样抛光并用体积分数为4%的硝酸酒精腐蚀,采用QUANTA-400型扫描电镜和JEM-2100F型透射电镜进行显微组织观察。采用X-STRESS 3000残余应力分析仪测量试验钢中的残留奥氏体体积分数。将热处理后的试样按照GB/T 6398—2000《金属材料疲劳裂纹扩展速率试验方法》制作紧凑型拉伸试样,在SincoTec高频疲劳试验机上进行疲劳裂纹扩展试验,加载波形为横幅正弦波,设定最大载荷为Fmax=7.5 kN,应力比R=0.2。

表1 试验钢的化学成分(质量分数,%)

图1 热处理工艺示意图Fig.1 Schematic diagram of heat treatment processes

图2 热轧态试验钢的显微组织Fig.2 Microstructure of the hot-rolled tested steel

2 试验结果与分析

2.1 显微组织分析

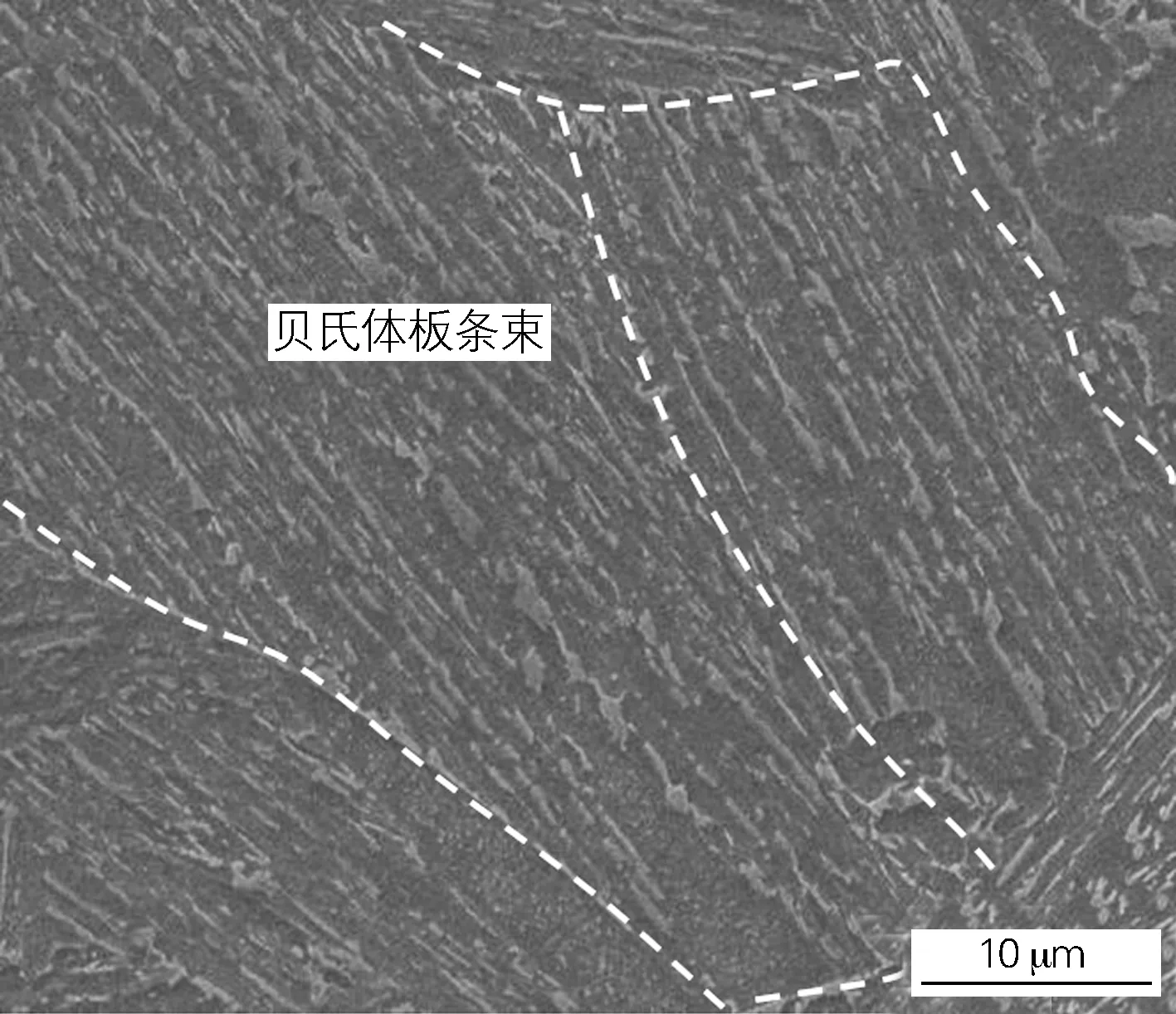

图2为采用SEM观察到的贝氏体钢热轧后的显微组织。热轧态试验钢的微观组织以粒状贝氏体为主,组织分布较为不均匀,粒状贝氏体颗粒有大有小。粒状贝氏体基体上分布有少量的板条贝氏体、马氏体和块状M/A岛,并且贝氏体板条分布不均匀,M/A岛的形状不规则且呈粗大的块状。

采用TEM对热轧态试验钢中的块状M/A岛进行观察,如图3所示。图3(b,c)分别为位置1处面心立方残留奥氏体的衍射斑和位置2处体心立方孪晶马氏体的衍射斑。粗大块状M/A岛呈现出不规则的多边形,最大尺寸可达1.5 μm。同时还观察到热轧态显微组织中还含有大量的位错。

图3 热轧态试验钢的TEM照片(a)及衍射斑(b, c)(b)残留奥氏体的衍射斑;(c)孪晶马氏体的衍射斑Fig.3 TEM image(a) and diffraction patterns(b, c) of the hot-rolled tested steel(b) diffraction pattern of retained austenite; (c) diffraction pattern of twin martensite

图4 经900 ℃保温90 min后空冷试验钢的微观组织Fig.4 Microstructure of the tested steel after holding at 900 ℃ for 90 min then air cooling

热轧态试件经900 ℃保温90 min空冷至室温后得到的1号试样的显微组织见图4。可见显微组织的不均匀性得到了一定程度的改善,粒状贝氏体的含量减少,出现了大量的板条贝氏体。但是由于从高温直接快速冷却,组织出现了大量的马氏体,而且仍存在有粗大块状的M/A岛。原始奥氏体晶界清晰可见,原始奥氏体晶粒被不同取向的马氏体或贝氏体板条分割成几个区域。通常认为粒状贝氏体抵抗疲劳裂纹扩展的能力较差,而板条状贝氏体的条片结构能够增加位错运动的阻力,并且不同的板条束具有不同的位向,从而能够阻碍裂纹的扩展。

图5为2号试样的显微组织,经完全奥氏体化保温90 min后再经贝氏体转变温度区间保温30 min 后,显微组织的不均匀性得到了显著的改善。基体组织以细密、有序的板条贝氏体为主,几乎观察不到粒状贝氏体,残留奥氏体也以薄膜状伴生在贝氏体板条间。原始奥氏体晶界清晰可见,原始奥氏体晶粒被不同取向的贝氏体板条分割成几个区域。无论是板条状贝氏体的条片结构还是同一原始奥氏体晶粒内部不同位向的板条束以及薄膜状的残留奥氏体,都能够起到延缓裂纹扩展的作用。

图5 经900 ℃保温90 min再经380 ℃保温30 min后试验钢的微观组织Fig.5 Microstructure of the tested steel after holding at 900 ℃ for 90 min then holding at 380 ℃ for 30 min

热轧态试样经350 ℃回火处理后的3号试样的显微组织如图6所示。由图6(a)可看出,显微组织由回火马氏体、板条状贝氏体、少量粒状贝氏体和残留奥氏体组成。还可看出,当回火温度为350 ℃时,原始奥氏体晶界清晰可见,组织较为不均匀,部分原始奥氏体晶粒在回火后内部组织以马氏体为主,而另一部分则以板条贝氏体为主,这说明原始轧态试样中存在元素偏析,导致化学成分不均匀。当原始组织为M/A岛时,保温过程中残留奥氏体发生溶解,使周围贝氏体组织的含C量增加,冷却时变成马氏体。大量马氏体的生成有利于硬度的增加,但是阻止裂纹扩展的能力较差。在图6(b)的TEM照片中,几乎观察不到碳化物颗粒析出,一方面是由于Si的添加抑制了碳化物的析出,另一方面是由于温度低,C原子扩散能力弱,因此虽然经过240 min较长时间的保温,也不能有效地改善热轧态组织的不均匀性。

图6 热轧态试验钢经350 ℃回火240 min后的微观组织Fig.6 Microstructure of the hot-rolled tested steel tempered at 350 ℃ for 240 min(a) SEM; (b) TEM

当回火温度升高至450 ℃得到4号试样,其显微组织见图7(a),以板条状贝氏体为主,其上分布有少量的马氏体,残留奥氏体也以薄膜状伴生在贝氏体板条间。采用TEM还能观察到大量的碳化物析出,这表明当回火温度为450 ℃时,由于回火温度足够高,C原子扩散能力较强能够进行远程扩散,故较多的碳化物从奥氏体中析出,在后续的降温过程中,基体C含量降低,以贝氏体转变为主。

图7 热轧态试验钢经450 ℃回火240 min后的微观组织Fig.7 Microstructure of the hot-rolled tested steel tempered at 450 ℃ for 240 min(a) SEM; (b) TEM

2.2 残留奥氏体分析

残留奥氏体对贝氏体钢性能的影响更多地依赖于其在变形过程中的稳定性,有效控制残留奥氏体稳定性和含量是获得综合性能稳定的贝氏体钢关键。贝氏体钢中稳定的残留奥氏体可以提高其韧塑性;如果残留奥氏体不稳定,在变形开始阶段就大量发生马氏体相变,生成的马氏体硬相会割裂贝氏体基体导致钢韧塑性恶化并在内部产生较大的残余应力[18]。

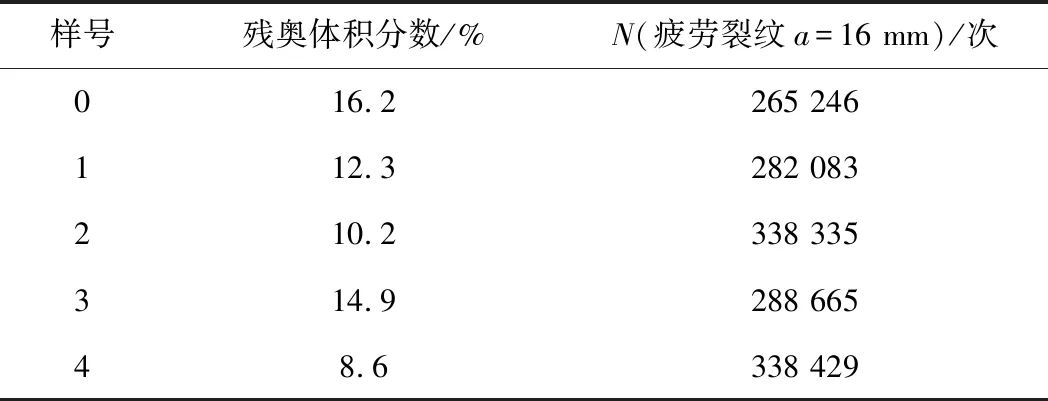

表2中列出的是0~4号试样中残留奥氏体的体积分数以及疲劳裂纹长度a为16 mm时的疲劳载荷循环次数N。热轧态试验钢中残留奥氏体的含量最高为16.2%,但此时大多数的残留奥氏体以粗大的块状存在(如图3所示)。研究表明[19],形状不规则的粗大块状M/A岛稳定性较差,在疲劳载荷的作用下容易诱发应力集中成为裂纹萌生源和裂纹扩展的低阻力区域,因此热轧态下疲劳裂纹的扩展速率最快,疲劳载荷循环265 246次,裂纹长度即达到16 mm。将轧态试样经过一次退火+空冷热处理(1号试样)后,残留奥氏体含量减少至12.3%,这说明在退火过程中一部分不稳定的块状奥氏体溶解,其中的C扩散至贝氏体基体中,在后续的空冷过程中转变为马氏体。1号试样的显微组织以板条状贝氏体为主,不同的位向条片结构能够增加裂纹扩展的阻力,因此当裂纹长度达16 mm时疲劳载荷循环次数增加到282 083次。而对于2号试样,由于比1号试样多了30 min贝氏体区保温过程,板条状贝氏体优先形成,并将多余的C排出,这部分C会发生再配分向奥氏体中扩散,使其稳定性增加从而保留至室温,在贝氏体板条束间成为薄膜状残留奥氏体,体积分数为10.2%,如图8所示。稳定性较高的残留奥氏体薄膜往往会使裂纹尖端钝化以及出现分叉、偏折等现象,降低裂纹尖端的应力集中,消耗疲劳裂纹扩展过程中的能量,阻碍裂纹扩展的进行,因此裂纹长度扩展到16 mm时需要疲劳载荷循环次数为338 335次。

表2 不同试验钢的残留奥氏体含量和疲劳载荷循环次数N

图8 经900 ℃保温90 min再经380 ℃保温30 min后试验钢中的薄膜状残留奥氏体形貌Fig.8 Morphology of film-like retained austenite in the tested steel after holding at 900 ℃ for 90 min then holding at 380 ℃ for 30 min

将热轧态试样进行350 ℃低温回火后(3号试样),钢中残留奥氏体含量为14.9%,相比热轧态略有降低,此时温度低、C原子扩散能力弱,只有少量不稳定的残留奥氏体发生分解转变为马氏体,依赖于板条状贝氏体对裂纹扩展的阻碍作用和马氏体的高强度,相比于热轧态试样的疲劳载荷循环次数略有增加,可以达到288 665次。提高回火温度至450 ℃后(4号试样),钢中残留奥氏体含量减少至8.6%,此时在较高的回火温度条件下,大量不稳定的块状残留奥氏体分解为回火贝氏体/马氏体,多余的C一部分形成碳化物,一部分配分至尚未分解的稳定性较高的残留奥氏体中,使其稳定性进一步增加。同时大量碳化物的析出能够进一步提高试验钢的耐磨损性能,当裂纹长度达16 mm时疲劳载荷循环次数提高到338 429次。

图9为激光共聚焦显微镜(CLSM)下观察到的0号 和2号试样中裂纹扩展的微观形貌。疲劳裂纹的扩展遵循阻力最小、耗能最低的原则进行,沿单一方向的裂纹扩展一旦受阻,就会形成裂纹偏折现象,偏折程度越大说明阻碍迟滞作用越强[20]。图9(a)中,0号试样内大量形状不规则的粗大块状M/A岛稳定性差,在裂纹尖端应力-应变的反复作用下,其不规则的形状极容易引起应力集中,疲劳裂纹极易穿透扩展,从而降低组织的疲劳裂纹扩展抗性,裂纹边界相对比较光滑。而图9(b)中,2号试样内大量分布的细密条片状贝氏体能有效分割基体,减小组织的有效晶粒尺寸,增强组织的强度,另一方面贝氏体板条间伴生的薄膜状残留奥氏体作为韧性相往往会使疲劳裂纹尖端钝化以及出现分叉、偏折现象,降低裂纹尖端的应力集中,消耗疲劳裂纹扩展过程中的能量,阻碍裂纹的扩展从而降低裂纹的扩展速率。

图9 0号试样(a)和2号试样(b)裂纹扩展的微观形貌Fig.9 Morphologies of crack propagation in the No.0 specimen(a) and No.2 specimen(b)

3 结论

1) 热轧态试验钢的微观组织以粒状贝氏体为主,其上分布有少量的板条贝氏体、马氏体和形状不规则的粗大块状M/A岛。经900 ℃奥氏体化+空冷后的显微组织中粒状贝氏体的含量减少,出现了大量的板条贝氏体和马氏体,M/A岛仍为粗大的块状。经900 ℃奥氏体化+380 ℃盐浴+空冷后,显微组织以细密、有序的板条贝氏体为主,残留奥氏体以薄膜状伴生在贝氏体板条间。经350 ℃回火后,显微组织以马氏体和板条贝氏体为主,几乎观察不到碳化物颗粒析出。而经450 ℃回火后,显微组织以板条状贝氏体为主,有大量的碳化物析出。

2) 热轧态试验钢中残留奥氏体的含量(体积分数)最高为16.2%,主要以粗大的块状存在,稳定性较差,对裂纹的扩展阻碍作用较小,裂纹能够直接穿过这种大块状M/A岛继续扩展,疲劳裂纹扩展速率最快。经900 ℃奥氏体化+空冷后,残留奥氏体含量减少至12.3%,疲劳裂纹扩展速率略有降低。经900 ℃奥氏体化+380 ℃盐浴+空冷后,残留奥氏体的体积分数减少至10.2%,以薄膜状伴生在贝氏体板条间,裂纹一般会绕过其扩展,从而起到较好的阻碍裂纹扩展的作用。经350 ℃回火后,显微组织以马氏体和板条贝氏体为主,相比热轧态,残留奥氏体含量略微降低,为14.9%,疲劳载荷循环次数略有增加。经450 ℃回火后,残留奥氏体体积分数减少至8.6%,裂纹扩展速率最慢。