天然气地面集输管道腐蚀原因分析及防治措施

2022-09-30郭奕成刘伟旭张艺佳

郭奕成,刘伟旭,张艺佳

(1.国家石油天然气管网集团有限公司建设项目管理分公司,河北 廊坊 065000;2.国家管网集团北方管道有限责任公司济南输油气分公司,山东 济南 250000)

管道集输是天然气资源运输中最常见的一种输送方式,具有运输效率高、成本低以及安全性能高的特点。然而随着天然气地面集输管道建设及使用规模的逐渐扩大,在天然气的运输过程中经常会出现管道损害问题,其中集输管道的腐蚀问题最为常见。由于管道腐蚀而导致的天然气泄漏,不仅会造成巨大的经济损失,还可能对生态环境和人身安全造成严重的威胁[1-4]。

天然气地面集输管道的腐蚀一般受管道材质、天然气组分、水相组分、酸碱性、流速、环境温度以及压力等因素的影响[5-9]。由于天然气组分中一般含有一定浓度的CO2,因此,国内外学者针对CO2造成天然气地面集输管道腐蚀的原因及机理开展了大量的研究工作,并取得了很多成果[10-15]。西部某天然气集输站场部分地面集输管道出现了比较严重的腐蚀问题,给天然气的安全输送造成了比较大的影响,因此,作者在调研分析目标天然气地面集输管道腐蚀现状的基础上,开展腐蚀原因分析,并针对性地提出切实可行的防治措施,为确保天然气地面集输管道的安全高效运行提供一定的技术支持。

1 天然气地面集输管道腐蚀现状及原因分析

1.1 腐蚀现状

目标天然气地面集输管道自2008年投入使用以来,已经连续使用十余年,近期在对集输管道的日常检测中发现,该集输管道某段管线出现了比较严重的锈蚀现象,部分法兰和螺栓也存在不同程度的腐蚀现象。另外,通过检测还发现,该集输管道内壁减薄程度比较严重,多处减薄率超过50%,并有4处穿孔,弯头和直管段均出现穿孔现象,腐蚀形状多为坑状或片状。

1.2 腐蚀原因分析

1.2.1 集输管道天然气组分分析

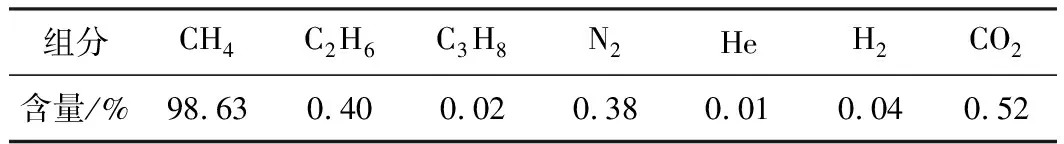

室内采用GCMS7600型气相色谱-质谱联用仪对目标集输管道中天然气的组分进行分析,结果见表1。

表1 天然气组分分析结果

由表1可以看出,集输管道中天然气不含H2S,主要成分为CH4,其含量大于98%;C2H6和C3H8的含量均较少,分别为0.40%和0.02%;CO2的含量较高,达到了0.52%。

气相组分中主要的腐蚀性气体为CO2,通常情况下,CO2处于干燥状态时不具有较强的腐蚀性,而当其溶解于水相中后,会使腐蚀介质表现出弱酸性,从而对金属材质的集输管道产生电化学腐蚀,在阳极端通常会生成硫化亚铁沉淀,而在阴极端通常会发生还原反应。另外,在天然气的输送过程中,气相的流动会对腐蚀产物造成一定的冲刷作用,使其不易覆盖在金属表面,导致腐蚀速率加快。一般CO2腐蚀为局部腐蚀严重,可能造成较高的穿孔率。

1.2.2 集输管道水相组分分析

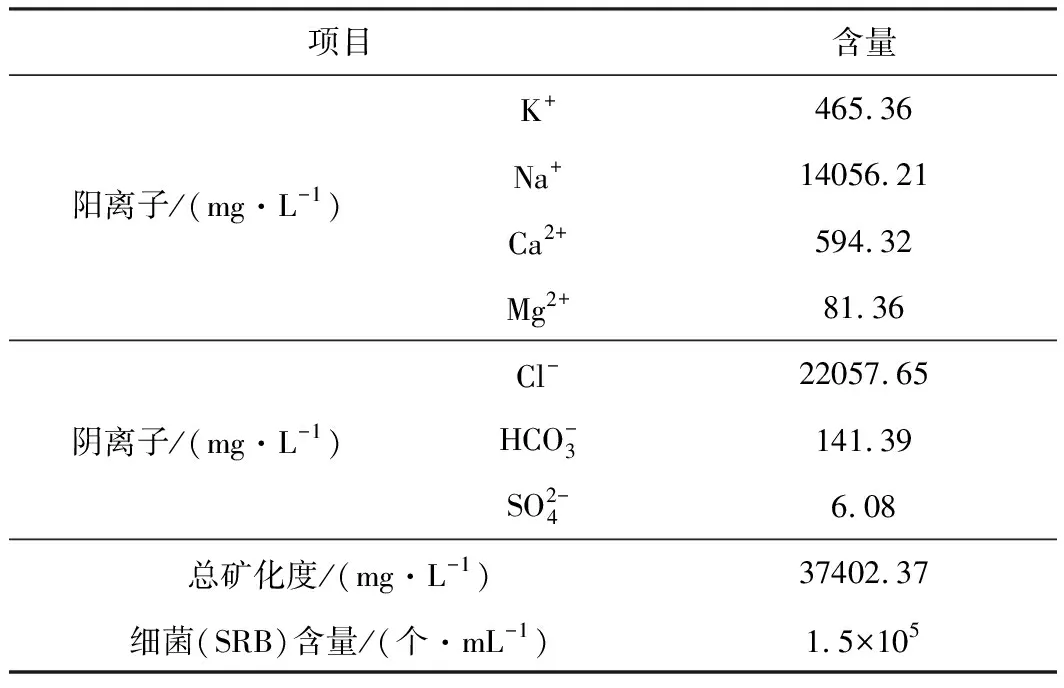

室内采用ICS-5000型多功能离子色谱仪对目标集输管道中水相的离子组成进行分析,并根据石油与天然气行业标准SY/T 0532-2012《油田注入水细菌分析方法 绝迹稀释法》中的规定,对水相中微生物组成进行检测,结果见表2。

表2 水相组分分析结果

由表2可以看出,集输管道中水相的总矿化度较高,达到37 402.37 mg·L-1,其中氯离子的含量较高,达到22 057.65 mg·L-1;另外,水相中的细菌含量较高,硫酸盐还原菌(SRB)含量达到1.5×105个·mL-1。

水相矿化度较高是引起管道腐蚀的一个重要原因,较高的矿化度使水相具有较高的电导率,降低了腐蚀电流的电阻,对电化学腐蚀起到一定的促进作用。另外,水相中的氯离子含量较高,也会对管道腐蚀产生一定的加速作用,氯离子的半径很小,极易穿透金属材质表面的钝化膜,使其成为阳极端,其电流密度远远大于阴极端,容易产生坑蚀作用。

对目标集输管道的腐蚀产物进行分析,发现腐蚀产物中含有一定量的硫化亚铁和硫化铁,这是SRB腐蚀产生的。天然气组分中并不含H2S,而水相中的SRB含量较高,因此,可以确定目标天然气地面集输管道内存在比较严重的SRB腐蚀现象。

2 天然气地面集输管道腐蚀防治措施研究

根据目标天然气地面集输管道腐蚀原因分析结果,天然气中CO2含量较高及水相的矿化度、氯离子含量、SRB含量均较高是造成腐蚀的主要原因,因此,提出了在目标天然气地面集输管道中添加杀菌剂和缓蚀剂的防治措施。

2.1 杀菌剂优选

室内根据石油与天然气行业标准SY/T 5757-2010《油田注入水杀菌剂通用技术条件》中的规定,对几种不同类型杀菌剂(SJ-1、SJ-2、SJ-3、SJ-4)的杀菌效果进行评价,并与现场用杀菌剂(XJ-1、XJ-2)进行对比,杀菌剂加量均为500 mg·L-1,结果见图1。

图1 杀菌剂优选实验结果

由图1可以看出,现场用杀菌剂XJ-1和XJ-2对SRB的杀灭效果不太理想,杀菌率分别为94.29%和97.94%。而杀菌剂SJ-2和SJ-3的杀菌效果较好,均达到了99%以上,其中杀菌剂SJ-2的杀菌效果最好,可以达到99.99%;添加500 mg·L-1的杀菌剂SJ-2后,水相中的SRB含量可以降至15个·mL-1,达到石油与天然气行业标准SY/T 5757-2010的要求。因此,建议将目标天然气地面集输管道现场用杀菌剂更换为SJ-2。

2.2 缓蚀剂优选

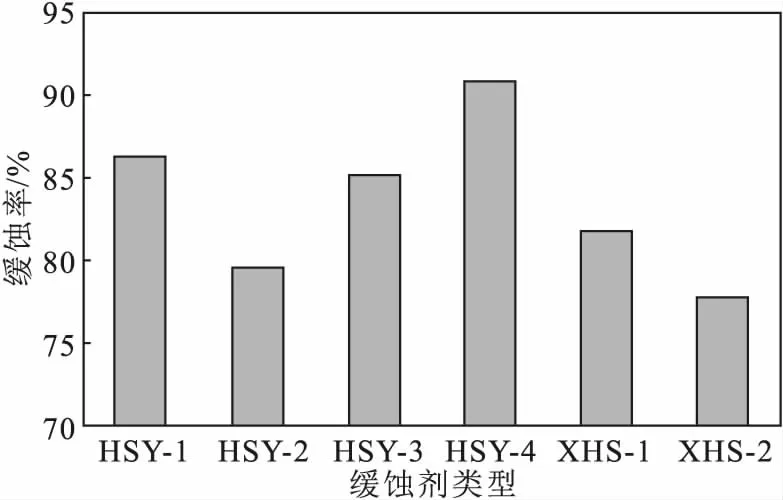

室内采用挂片失重法对目标天然气地面集输管道的腐蚀速率进行测定,并以缓蚀率为评价指标,评价不同类型缓蚀剂(HSY-1、HSY-2、HSY-3、HSY-4)的缓蚀效果,并与现场用缓蚀剂(XHS-1、XHS-2)进行对比。腐蚀介质为目标天然气地面集输管道现场水样,由于现场集输天然气中不含氧、含有CO2,应先对腐蚀介质进行除氧处理,并饱和一定浓度的CO2,模拟现场实际。此外,腐蚀挂片采用现场集输管道钢材加工而成,挂片尺寸为50 mm×15 mm×2 mm,实验时间为7 d,实验温度为30 ℃,缓蚀剂加量均为500 mg·L-1,结果见图2。

图2 缓蚀剂优选实验结果

由图2可以看出,不同类型的缓蚀剂对目标天然气地面集输管道挂片的缓蚀效果差别较大,其中现场用缓蚀剂XHS-1和XHS-2的缓蚀效果稍差,缓蚀率分别为81.62%和77.58%;缓蚀剂HSY-4的缓蚀效果最好,缓蚀率达到90%以上。因此,建议将目标天然气地面集输管道现场用缓蚀剂更换为HSY-4。

进一步对缓蚀剂HSY-4加量进行优选,结果见图3。

图3 缓蚀剂HSY-4加量对缓蚀效果的影响

由图3可以看出,随着缓蚀剂HSY-4加量的增大,缓蚀率逐渐升高,当其加量为1 000 mg·L-1时,缓蚀率可达到95%以上;继续增大其加量,缓蚀率升幅不明显。因此,缓蚀剂HSY-4的最佳加量为1 000 mg·L-1。

2.3 综合防腐蚀效果评价

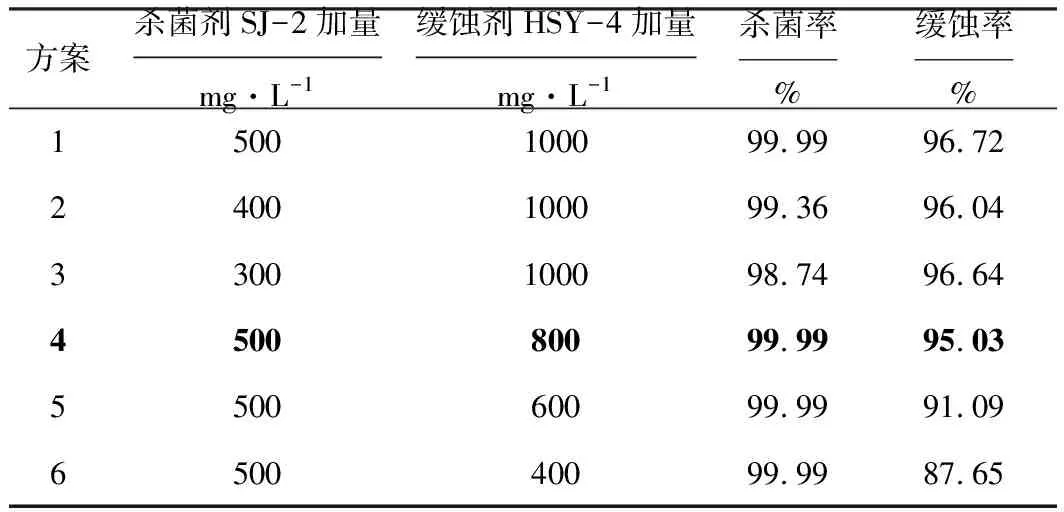

为了最大限度地提高防腐蚀效果,并节约药剂用量,将杀菌剂SJ-2和缓蚀剂HSY-4联合使用进行加量优化实验,结果见表3。

由表3可以看出,当杀菌剂SJ-2加量为500 mg·L-1、缓蚀剂HSY-4加量为1 000 mg·L-1时,杀菌率和缓蚀率均达到最高,分别为99.99%和96.72%;保持缓蚀剂HSY-4加量不变、减少杀菌剂SJ-2加量时,缓蚀率变化不明显,而杀菌率则明显降低;保持杀菌剂SJ-2加量不变、减少缓蚀剂HSY-4加量时,杀菌率没有变化,而缓蚀率则明显降低。综合来看,当杀菌剂SJ-2加量为500 mg·L-1、缓蚀剂HSY-4加量为800 mg·L-1时,杀菌率和缓蚀率均较高,此时杀菌率为99.99%,缓蚀率可达到95%以上,具有良好的综合防腐蚀效果。

表3 杀菌剂SJ-2和缓蚀剂HSY-4联合使用的加量优化实验结果

3 结论

(1)目标天然气地面集输管道存在比较严重的腐蚀问题,分析认为造成管道腐蚀的主要原因为天然气中CO2含量较高及水相的矿化度、氯离子含量、SRB含量均较高。

(2)室内优选出了比现场用杀菌剂和缓蚀剂性能更优的杀菌剂SJ-2和缓蚀剂HSY-4,其最佳使用方案为:500 mg·L-1杀菌剂SJ-2+800 mg·L-1缓蚀剂HSY-4,此时杀菌率可以达到99.99%,缓蚀率可以达到95%以上,能够满足目标天然气地面集输管道的防腐蚀要求,可以有效延长集输管道的检修周期和使用寿命。