中和缓蚀剂的性能评价及应用研究

2021-10-19盛海霞

王 磊,盛海霞

(1.中国石油大庆炼化公司研究院,黑龙江 大庆 163411;2.中国石油大庆炼化公司检验监测中心,黑龙江 大庆 163411)

近年来,原油劣质化加剧,加之在采油过程中添加的各种化学药剂,导致炼油厂设备腐蚀日趋严重。某公司目前多个主要炼油装置存在腐蚀现象,如常减压装置常压塔顶油气与原油换热器频繁出现内漏,重整装置预分馏塔顶多次出现漏点等,严重影响了装置的正常运行,因此炼油生产装置的腐蚀必须得到有效的预防和控制。工艺防腐作为解决炼油装置塔顶低温系统防护措施之一,主要包括电脱盐、注中和剂、注缓蚀剂、注水[1~3]。

中和缓蚀剂因其良好的防腐蚀效果和经济效益,已成为应用最广泛的工艺防腐技术之一[4]。其作用机理是利用季氨离子在金属上的吸附能力,使缓蚀剂吸附在金属表面形成保护膜,避免金属与腐蚀介质接触,从而达到保护金属的目的[5,6]。

文中以某炼油厂加注的中和缓蚀剂和其它几种市面上的中和缓蚀剂为例,对其溶解分散性能、中和性能、静态和动态缓蚀性能进行评价。结合评价实验的结果和实际使用中出现的问题,提出了现场实际生产中和缓蚀剂应用的优化建议。

1 缓蚀剂评价实验

中和性缓蚀剂的主要成分有3种,分别起到不同的作用[7]。

(1)有机胺中和剂:主要提升酸性腐蚀环境的pH值,一定浓度缓蚀剂溶液内的有机胺的中和能力决定了整个缓蚀剂的中和性能;

(2)咪唑啉:咪唑啉为缓蚀成分,主要可以吸附在金属表面形成保护膜,阻止腐蚀的发生[8],因为在弱酸环境下腐蚀介质对金属的腐蚀速度较低,缓蚀成分的作用并不突出,因此在pH值为2左右的强酸环境下,一定浓度的缓蚀剂成分决定了缓蚀剂强酸环境下的缓蚀能力;

(3)溶剂成分:缓蚀剂的溶解性能决定了缓蚀剂在使用中的效果。缓蚀剂在水中溶解分散能力差,出现乳化现象,即使其缓蚀能力和中和能力很强,也无法在实际生产中起到很好的缓蚀效果。

缓蚀剂评价的关键性能包括:溶解分散性能、中和性能和缓蚀性能。

对5种中和缓蚀剂开展评价工作,其中0#为现场用的缓蚀剂,1#~4#为市面上缓蚀剂,5种中和缓蚀剂的质量指标见表1。

表1 5种中和缓蚀剂基本性质

1.1 溶解分散性能

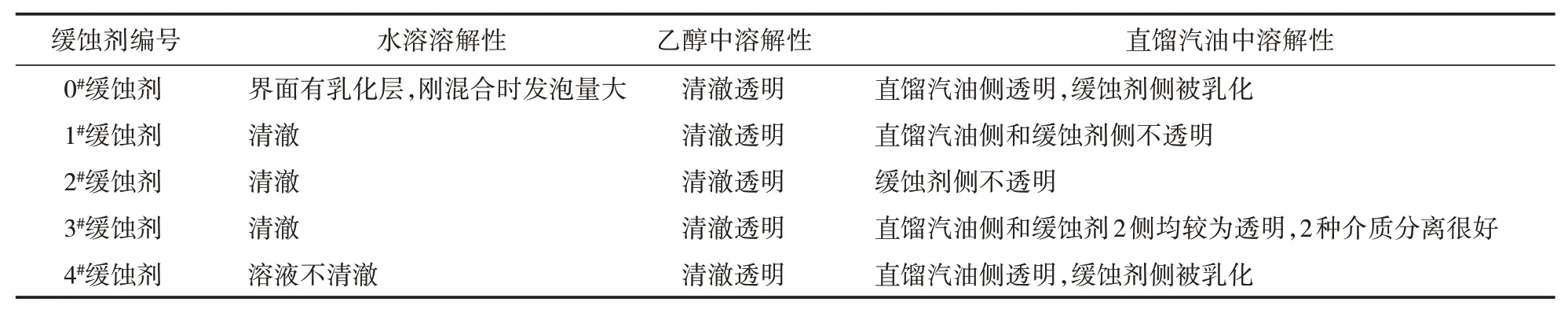

取一定浓度的5种中和缓蚀剂,在60℃的条件下,对比其在水、直馏汽油、乙醇中的溶解性,结果见表2。

表2 溶解性能实验结果

实验结果表明,0#缓蚀剂在水中的溶解性较差,水相出现乳化且有发泡现象。与直馏汽油混合后,缓蚀剂侧出现乳化现象,乳化物影响缓蚀剂在金属表面成膜,影响缓蚀效果。3#缓蚀剂表现最好,与油相未互相溶解无明显乳化效果,且水相清澈透明。在现场实际应用中,应注意注入点后的分水罐排水是否出现发泡或乳化现象。

1.2 中和性能

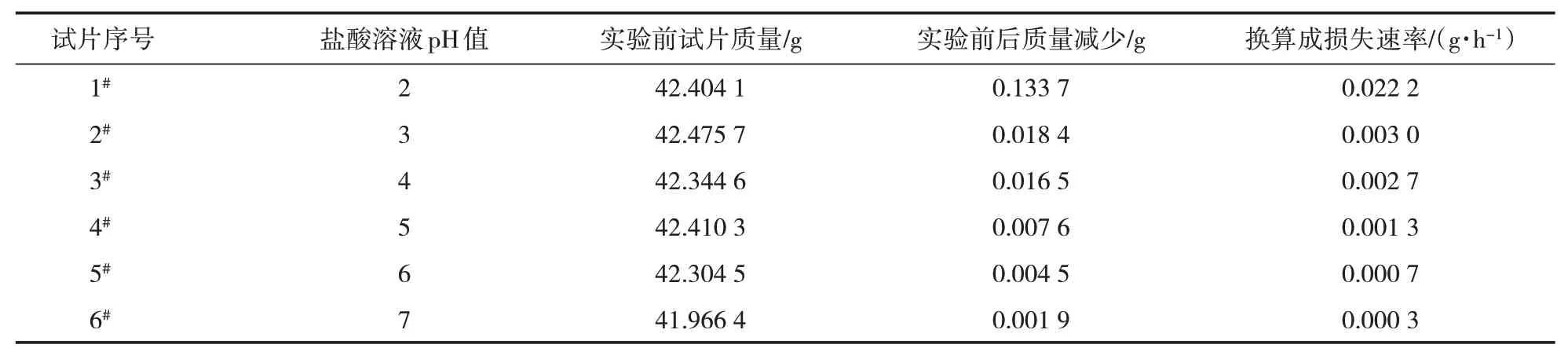

中和性能主要提升酸性腐蚀环境的pH值,从而降低腐蚀发生。pH值对腐蚀速率影响见表3。

表3 不同pH值盐酸对碳钢腐蚀速率实验结果

从实验结果可以看出,碳钢试片的损失随着pH值的增大逐步减小,在pH值为2的强酸环境下腐蚀速率为0.022 2 g/h,当pH值为7时,速率仅为0.000 3 g/h,腐蚀速率减小了74倍。将pH值从2提高至3,腐蚀速率降低至0.003 0 g/h,比pH值为2的条件下减少7.4倍,由此可看出缓蚀剂的中和性能对减缓腐蚀发生的重要性。

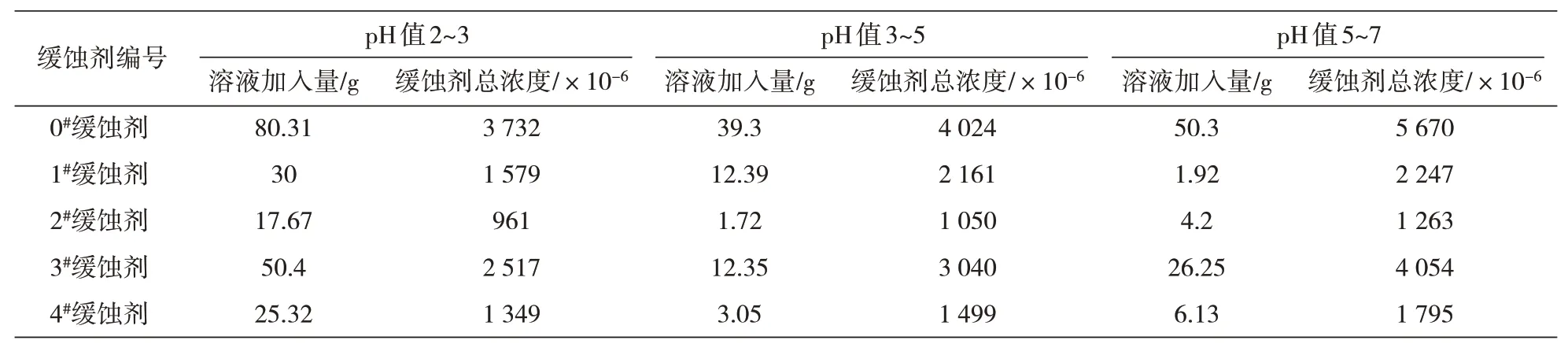

将上述5种缓蚀剂分别用脱盐水稀释50倍,然后配置pH值为2的HCl溶液,向HCl溶液中分别缓慢滴加5种缓蚀剂溶液,使HCl溶液的pH值从2升至3、3升至5、5升至7,称取缓蚀剂溶液的消耗量,计算溶液中缓蚀剂的浓度,结果见表4。

表4 中和性能实验结果

从实验结果可以看出,现场用的0#缓蚀剂中和性能较差,需要将缓蚀剂浓度提升至5 670×10-6才能将强酸环境改善为中性环境。2#缓蚀剂最优,将浓度提升至1 263×10-6即可达到同样效果。

溶液pH值从2提升至3时,需要的缓蚀剂量最大,从3提升至5所需要的缓蚀剂量最小,考虑经济性,实际应用中针对pH值为3~5的中等酸性腐蚀环境,比较适合使用中和性能较强的缓蚀剂,以减缓腐蚀现象。

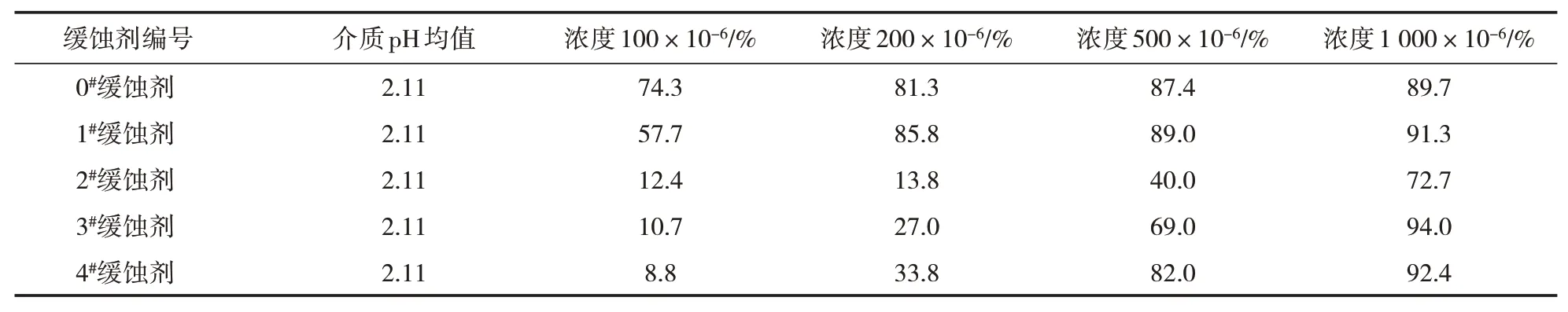

1.3 静态缓蚀率评价

分 别 将100×10-6、200×10-6、500×10-6、1 000×10-6浓度的缓蚀剂中加入腐蚀介质(pH值为2的盐酸溶液),将已称重的金属试片分别挂入已加和未加缓蚀剂的腐蚀介质中,在温度90℃的静态条件下浸泡一定时间后取出,根据金属试片质量的损失来计算静态缓蚀率。缓蚀率按照Q/SHCG109-2017《原油蒸馏装置中和缓蚀剂技术要求》计算,缓蚀率=(1-加缓蚀剂条件下试片的腐蚀失重数值(g)/空白条件下试片腐蚀失重的数值(g))×100%[9]。实验数据见表5。

表5 缓蚀剂静态缓蚀率实验结果

从结果可知,0#缓蚀剂的缓蚀率在100×10-6浓度时比较突出,在200×10-6浓度缓蚀率基本达到最大,只略低于1#缓蚀剂,总体表现优秀,继续增加浓度对缓蚀率的提升效果很小。

1.4 动态缓蚀率评价

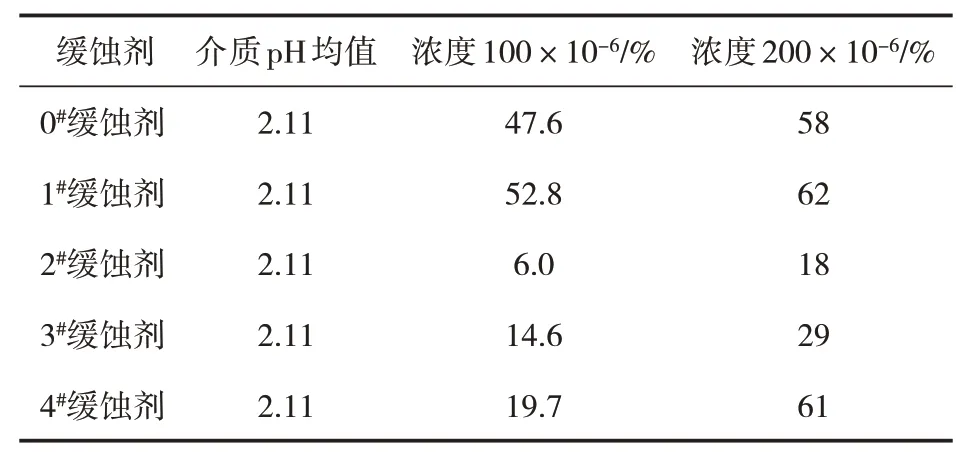

分别将浓度为100×10-6、200×10-6的缓蚀剂加入腐蚀介质中(pH值2的盐酸溶液),将已称重的金属试片分别挂入已加和未加缓蚀剂的腐蚀介质中,在温度90℃和线速度3 m/s的动态条件下旋转一定时间后取出,根据金属试片质量的损失计算动态缓蚀率。

从实验结果来看,与静态实验相比,在有动态扰动的情况下,所有缓蚀剂的缓蚀性均有所降低,介质的流动在一定程度上影响了缓蚀剂的成膜效果。0#缓蚀剂的缓蚀率在50%左右,总体来看表现优秀。实验数据见表6。

表6 缓蚀剂动态缓蚀率实验结果

2 现场应用研究

某原油2次加工装置为控制分馏塔顶部的腐蚀问题,在塔顶注入0#缓蚀剂,该注入点缓蚀剂浓度达到3 500×10-6仍未起到缓蚀效果,缓蚀剂注入量增加至5 000×10-6浓度,才降低了腐蚀速率。在此期间pH数值从中等酸性的4.3提升至弱酸性6,通过加大缓蚀剂注入,使腐蚀介质中的中和剂浓度随之增加,从而提升了整个腐蚀介质的pH值,达到的缓蚀效果。但由于该管线因缓蚀剂注入过多,缓蚀剂吸附大量杂质,出现了管线被堵塞的情况,针对此情况,提出3个优化方案。

2.1 优化注入点位置

0#缓蚀剂的溶解性一般,60℃时在水相和油相中均有乳化的情况出现,过量注入后,分水罐、回流罐会出现发泡现象,影响生产平稳,同时无法溶解的缓蚀成分因为本身粘度较大,会吸附各种杂质,在换热器管束中聚集结垢,产生垢下腐蚀的风险。目前原油2次加工装置空冷前注水喷头为自制简易喷头,缓蚀剂水溶液无法均匀的分散在馏出口管线介质内。需要将注入点喷头更换为专业大角度雾化喷头,通过喷嘴的雾化将其变成微小的颗粒,让缓蚀剂溶液和介质充分接触,起到更好的缓蚀效果。

2.2 优化注入量

目前只能通过加大中和缓蚀剂的注入量来调节塔顶环境pH值,但大量注入缓蚀剂,成膜缓蚀组分的咪唑啉类物质也大量增加,该组分粘度较大易吸附杂质,造成管线内杂质增加[10]。通过上述实验结果分析,可将缓蚀剂和中和剂分开注入,防止强酸环境腐蚀,同时为缓蚀剂在管道内壁上成膜提供合适环境。

2.3 优化注入系统

目前装置缓蚀剂采用泵连续注入,不能及时调整缓蚀剂的加注量。建议增加缓蚀剂自动加注系统,根据pH值变化自动调节缓蚀剂加注量,将缓蚀剂的加注量控制在缓蚀效果最佳点上,达到减小腐蚀的效果。

3 结论

(1)现场所用0#缓蚀剂的动、静态缓蚀率表现优秀,可有效控制强酸性环境下的腐蚀,对控制露点腐蚀作用明显,但其中和能力一般,提升酸性环境pH值能力弱,适合在蒸馏装置塔顶馏出线使用,但需配合有机胺中和剂使用才能起到更好的缓蚀效果。

(2)部分厂家的缓蚀剂浓度在200×10-6时缓蚀率基本达到最大,在现场使用中应针对使用缓蚀剂的特点进行注入,避免过量注入带来不必要的成本增加。

(3)对于中等酸性环境的原油2次加工装置分馏塔顶系统,建议使用中和能力较强的缓蚀剂而非缓蚀率优异的缓蚀剂,主要原因是通过注中和能力较强的缓蚀剂,调节环境pH,从而有效控制腐蚀的发生。

(4)建议采用将缓蚀剂和中和剂分开注入的方法,增加专业大角度缓蚀剂喷头和缓蚀剂自动加注系统,科学合理的控制工艺防腐。