锂离子电池石墨干法极片的制备及性能研究

2022-09-29欧阳家星李守涛吴子夏李子坤

欧阳家星,李守涛,吴子夏,李子坤

(贝特瑞新材料集团股份有限公司新能源技术研究院,广东深圳 518000)

近年来,随着电动汽车龙头企业特斯拉收购了超级电容器生产商Maxwell,“干电极技术”一跃成为锂电池行业关注的热点。与传统锂电湿法工艺相比,干电极技术最大的特点是不使用任何溶剂,具有环境友好、能量密度高、导电性好、更适合预锂化技术和固态电池技术等突出优势[1]。本文成功制备得到了石墨干法极片,阐述了极片成型的机理,并考察了不同粘结剂用量对极片性能的影响,对比了干法极片和传统湿法极片的电化学性能,证实了干法极片的“粘结剂网状结构”有利于降低石墨负极充放电过程中的极化,有望提升石墨负极的倍率性能。

1 实验

所有测试用到的石墨主材均产自贝特瑞新材料集团股份有限公司。湿法极片配方为石墨∶导电剂∶CMC∶SBR=95.5∶1.5∶1.2∶1.8。干法极片配方随粘结剂用量的变化(2%~10%)而变化(导电剂用量固定为1.5%)。

表征测试包括:(1)扫描电镜测试:采用日立S-4800 型扫描电子显微镜(SEM),加速电压为3.0 kV。(2)扣电充放电测试:把干法或湿法极片裁切成直径为8 mm 的圆形极片,并以锂片作为对电极及参比电极装配成CR-2016 型扣式电池进行测试(下同)。采用蓝电测试系统(型号CT2001C),设置电流为0.1C,电压范围0.001~1.5 V(vs.Li)。(3)循环伏安测试:采用输力强电化学工作站(型号Solartron-1470E),扫描范围0~0.5 V,扫速0.05 mV/s。(4)交流阻抗测试:采用输力强电化学工作站(型号Solartron-1470E),先把极片的荷电状态(SOC)调整至50%再进行测试,测试频率0.01~105Hz,振幅5 mV。

2 结果与讨论

2.1 干法极片的制备及成型机理

根据文献及专利报道[2-6],干法极片的制备工艺可分为静电喷涂法、热压成型法、压延法等。在本工作中,采用“压延法”作为制备方法,该法的核心材料是具有“纤维化”(Fibrilization)能力的聚全氟乙烯粘结剂(PTFE),在实际制备中,把活性物质、导电剂、PTFE 进行混合,在混合过程中各种材料得到均匀分散,同时在剪切力的作用下粘结剂会从原来的球形被物理拉伸成细丝状(也就是所谓的“纤维化”),形成的网状结构能把活性颗粒相互连接在一起,从而达到较好的粘结作用。接着把混合好的粉料通过压延机进行成型,即得到干法膜片,再把膜片压至铜箔上,即得到干法极片。

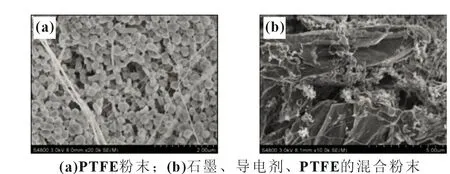

图1(a)展示了PTFE 粘结剂的SEM 照片,可以看到颗粒呈类球状,直径在200~400 nm,在电镜视野中还看到少量粗细不均的丝状物,说明少量的PTFE 颗粒已发生纤维化被拉伸成细丝状,这可能是由于PTFE 粉末在运输过程中受碰撞、挤压等外力导致的,所以在对PTFE 进行转移、称量过程中要小心操作,避免粘结剂受到剪切而提前发生纤维化。

图1(b)展示了石墨、导电剂、PTFE 三者混合均匀后的SEM 照片,可以看到PTFE 颗粒较为均一地分布在石墨大颗粒周围,且视野中发现一定数量的丝状物,把石墨大颗粒相互连接在一起,说明混合后PTFE 已发生一定程度的纤维化。

图1 SEM 结果

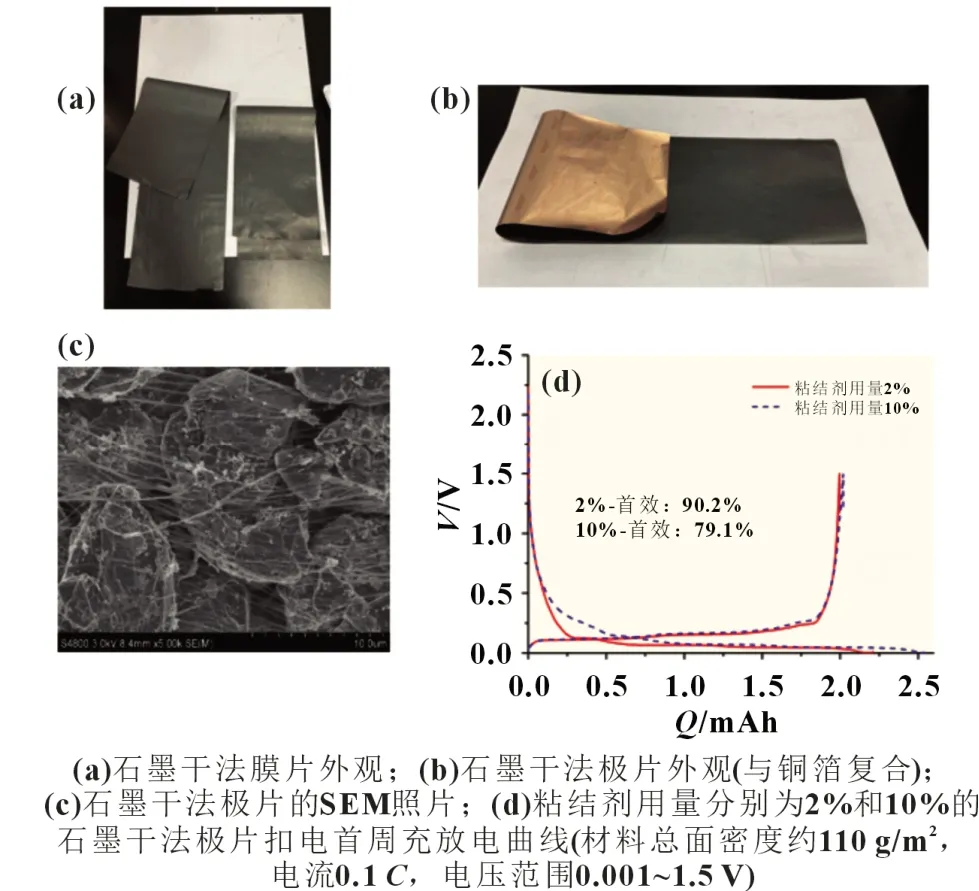

图2 所示为石墨干法膜片、极片的外观及相关表征。用压延机对该粉料进行压延,得到了厚度小于100 μm 的石墨干法膜片,如图2(a)所示,可以看到膜片外观较为光滑,且展现出良好的柔韧性,说明粘结剂的分散程度及纤维化程度较好。接着把膜片与铜箔进行复合,得到了石墨干法极片,如图2(b)所示,可以看到该极片同样展示出良好的柔韧性。测试极片的SEM 照片,如图2(c)所示,可以看到纤维化的丝状PTFE 密集分布在视野中,形成的网状结构把石墨颗粒紧密连接在一起,成丝的数量远超图1(b)中的混合粉末,这说明粉末经过压延后PTFE 发生了更高程度的纤维化。值得一提的是,虽然压延后PTFE 的纤维化程度更高,但真正决定成片质量好坏(强度、柔韧性)的步骤在于粉末混合步骤,混合后PTFE 的均匀分散程度、纤维化程度是关键。一般来说,混合后的粉料应具有一定的粘性,其质感与混合前的粉末有明显区别,粘性越高说明其成片能力越强,但过高的粘性会导致粉末结块(呈橡皮泥状),不利于压延过程中粉末进料以及膜片强度的均一性。总的来说,混合设备的选择、工艺参数的优化是干电极技术的关键。

图2 石墨干法膜片、极片的外观及相关表征

2.2 不同粘结剂用量对干法极片电化学性能的影响

在前期实验中,探索了不同粘结剂含量(2%~10%)对石墨极片性能的影响,首先最直观的结果是粘结剂用量越多,极片中粘结剂成丝的数量就越多,因而极片的强度和柔韧性也越好。我们还把极片与锂片组装成扣式半电池,测试了它们的充放电性能,图2(d)展示了2% PTFE 和10% PTFE 极片的首周充放电曲线(0.1C)。可以看到两种极片的放电曲线(嵌锂曲线)有较大区别,具体来说,在0.5~0.1 V 的电压区间,10%曲线的还原电位明显高于2%曲线,即出现了额外的放电平台,而一般石墨的嵌锂平台小于0.1 V,也就是说该额外的放电平台并非石墨的嵌锂平台,以上分析说明10%极片在嵌锂过程中发生了明显的副反应。实际上两种极片均发生了不同程度的副反应,只是粘结剂用量越多,副反应程度就越大,该副反应平台也越明显,这些实验结果表明粘结剂参与了副反应的发生,并最终导致石墨负极首周库仑效率的下降。扣电结果显示2%膜片的首效为90.2%,而10%膜片的首效为79.1%,两者差异明显,而该石墨材料在湿法极片中的扣电首效约为92%,即两种干法极片的首效均低于湿法极片。对于石墨嵌锂过程中PTFE 发生副反应的现象,在上世纪90年代中科院物理所陈立泉课题组的工作中早已有所讨论[7-8],他们认为反应机理如下:

根据上式可知,石墨嵌锂过程中PTFE 会和活性锂发生不可逆反应生成无定形碳以及氟化锂,导致活性锂的损失,显然随着PTFE 用量的增加,该反应消耗的电量也越多,副反应平台也就越明显,我们的实验结果也与该结论相吻合。所以在制备石墨干法极片时,要在保证极片强度的前提下,尽可能降低PTFE 的用量,从而减少PTFE 副反应对电池性能的影响,但粘结剂用量的减少会对混料工艺及压延工艺提出更高要求,极片制备难度更高,两者之间存在一个平衡点。

2.3 干法极片和传统湿法极片的电化学性能对比

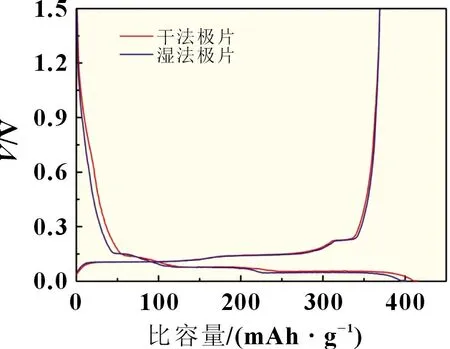

图3 对比了干法极片和传统湿法极片在扣式半电池中的首周充放电曲线(对电极:锂片)。观察两者的嵌锂曲线,可以发现在0.15~1.5 V 的电压区间干法极片电势一直比湿法极片要高,这再次印证了PTFE 的副反应现象;而当电压<0.15 V时,两者的嵌锂曲线趋于相近但没有完全重合,且干法极片的嵌锂容量更大,说明在该电压区间主要发生了石墨嵌锂反应,但同时干法极片还伴随着少量PTFE 副反应的发生;再观察两者的充电曲线(脱锂曲线),可以发现两者几乎完全重合,这说明两种极片的脱锂比容量几乎相等(均为369 mAh/g),这是因为当大大过量的锂片作为对电极时,大大过量的锂源可以弥补干法极片中PTFE 副反应导致的活性锂损失且使石墨处于完全嵌锂状态,所以其发生脱锂反应时也能脱出与湿法极片同等数量的锂离子。干法极片和湿法极片的库仑效率分别为88.7%和92.0%,两者差异的原因已在2.2 节中详细阐述,在此不再赘述。另外在实际全电池中,所用的对电极(正极)并非大大过量的锂片,而是锂源有限的各种正极材料如三元材料、钴酸锂、磷酸铁锂等,所以首次充电反应中PTFE 副反应不仅会导致首周库仑效率的下降,还会导致全电池中可逆充放电容量的损失,使电池能量密度下降。

图3 石墨干法极片和湿法极片的扣电首周充放电曲线(材料总面密度约50 g/m2,压实密度1.4 g/cm3,电流0.1 C,电压范围0.001~1.5 V)

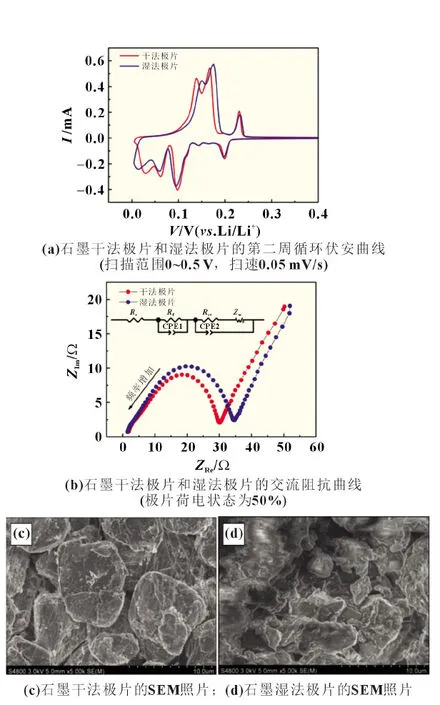

为了进一步探究干法极片和湿法极片的差异,对两者进行其他的电化学表征。图4(a)对比了两种极片第二周的循环伏安曲线,选取第二周曲线进行对比的原因是PTFE 副反应在首周循环中已经几乎进行完毕,所以第二周曲线基本只反映石墨嵌脱锂的电化学行为。从图4(a)可以看出,两种极片均出现了三对明显的氧化还原峰,反映了石墨嵌脱锂的不同阶段,从该图还可以观察到一个显著的特点,就是干法极片三对氧化还原峰的峰间距均比湿法极片要小,这说明干法极片中石墨嵌脱锂反应的电化学极化更小,即其反应的可逆程度更高。为了进一步证明该结论,把两种极片分别与锂片组装成扣式半电池,并测试两种极片处于50%SOC的半电池交流阻抗曲线(EIS)。图4(b)为模拟的等效电路图,其中串联电阻Rs表示整个扣电的欧姆内阻,两个RC 并联电路分别对应着石墨负极的SEI 膜阻抗(Rf)以及电荷转移电阻(Rct),Zw表示与传质相关的Warburg 阻抗。观察两者的EIS 曲线,可以发现两条曲线均出现了两个半圆,一般认为中高频段(5 000~105Hz)半圆对应Rf,而中低频段(10~5 000 Hz)半圆对应Rct[9]。首先可以看到干法极片的中低频半圆直径明显小于湿法极片,也就是说干法极片的电荷转移电阻Rct要小于湿法极片,通过对两条曲线进行拟合,可知干法极片的Rct为25.35 Ω,而湿法极片为31.70 Ω,前者仅为后者的80%,差距高达6.25 Ω,而干法和湿法的Rf分别为4.058 和2.948 Ω,差距仅为1.1 Ω,Rs分别为1.581 和1.183 Ω(Rs阻值大小与扣电装配手法有关,参考意义不大)。由这些电阻值的对比可知,两种极片的差异主要在于电荷转移电阻Rct,而Rct的大小意味着电化学反应动力学的快慢,Rct越小,说明反应动力学越快,所以从EIS 结果可知干法极片的石墨嵌脱锂反应动力学比湿法极片要快,即证明了图4(a)的结论。

图4 石墨干法极片和湿法极片的电性能及SEM照片对比

然而通过电化学表征并不能找出导致两者电化学极化差异的本质原因,于是又对两种极片进行了SEM 表征。图4(c)和(d)分别是干法极片和湿法极片的SEM 照片,其中干法极片的形貌与图2(c)类似,同样呈现出纤维化PTFE 把石墨颗粒相互连接在一起的网状形貌,而湿法极片的形貌则与前者有很大区别,因为湿法极片中所用粘结剂为不具备纤维化能力的CMC 及SBR,所以湿法浆料涂布在集流体上烘干后,粘结剂会包覆在石墨颗粒表面,如图4(d)所示,石墨颗粒呈现出凹凸不平的不规则界面,这正是粘结剂包覆石墨颗粒的结果。根据SEM 结果做出如下猜想:对于湿法极片,由于石墨颗粒普遍被粘结剂包覆,材料表面的导电性更差[图4(d)的SEM 照片中出现“阴影”现象也表明了极片导电性不佳],从而造成石墨/电解液界面的锂离子传输变得更加困难,最终导致的结果就是湿法极片中石墨嵌脱锂的电化学极化更大;而对于干法极片,由于粘结剂在石墨颗粒之间是以网状分布的,绝大多数石墨颗粒的表面都暴露在电解液中,锂离子可以畅通无阻地在石墨表面进行嵌脱反应,且石墨颗粒相互之间的电子导电性也更好,因而干法极片的电化学极化要更小。基于前述实验结果及猜想,我们有理由相信干法极片的倍率性能会比湿法极片更好,在下一步实验中计划把干法极片和湿法极片分别装配成全电池进行验证。

3 结论

本文成功制备出了石墨干法极片,并指明粘结剂的“纤维化”行为是极片成型的关键。探究了不同粘结剂用量对干法极片性能的影响,结果表明在石墨嵌锂过程中PTFE 粘结剂会发生副反应,从而导致电池首周效率的下降及不可逆容量的损失,因此需要尽可能地降低PTFE 用量,但同时也要考虑极片强度和柔韧性的问题,寻找PTFE 用量的平衡点。目前已经可以稳定制备PTFE 用量为2%的石墨极片,并组装成性能完好的锂离子电池,后续还可以进一步降低粘结剂用量。对比了干法极片和湿法极片的扣电性能,循环伏安测试及交流阻抗测试的结果均表明干法极片比湿法极片具有更快的反应动力学,SEM 结果表明干法极片中粘结剂的网状结构可能是降低极化的关键,因而推测干法极片在倍率性能上更有优势。