冶金含铁尘泥压球试验研究

2022-07-06黄文亮

黄文亮

1.前言

钢铁冶金含铁尘泥产生于钢铁生产的不同流程,主要有以下几种物质:在原料烧制粘结的工艺流程中产生的大量粉尘;在高炉生产流程中产生的瓦斯灰、环境除尘灰;在炼钢、轧钢流程中,废水循环池内的转炉污泥、轧钢污泥、氧化铁皮等。冶金含铁尘泥富含TFe、Ca O、Mg O、C等宝贵资源,且数量非常庞大,约为钢产量的10%[1]。同时,也含有Pb、Zn、K、Na等成分,因此影响了钢厂对其的综合利用。目前,主要问题是高炉重力灰、高炉布袋灰、转炉污泥等物质中Zn的含量较高。

为实现钢铁工业可持续健康发展,有效提高资源利用率,降低污染排放,开展对冶金含铁尘泥资源化利用研究,具有十分重要的意义。冶金尘泥的综合利用工艺主要有回转窑、转底炉、OxyCup竖炉等。针对含锌冶金尘泥采用的转底炉工艺,对控制内配碳压球条件下的不同粘结剂配比、不同水分参数进行试验研究,可为转底炉生产改进及技术创新提供支持。

1.试验原料

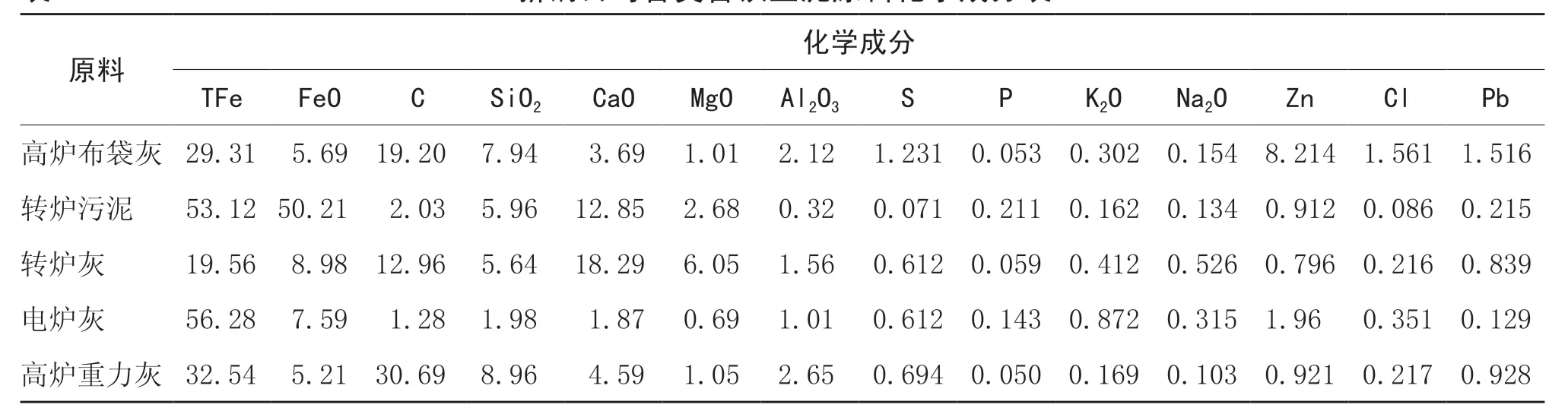

本文以新钢公司高炉重力灰、高炉布袋灰、转炉污泥、转炉灰、电炉灰为试验原料,其中,高炉重力灰作为待处理原料及配碳剂使用(见表1)。

表1 新钢公司各类含铁尘泥原料化学成分表 %

2.混合料压球性能试验设计

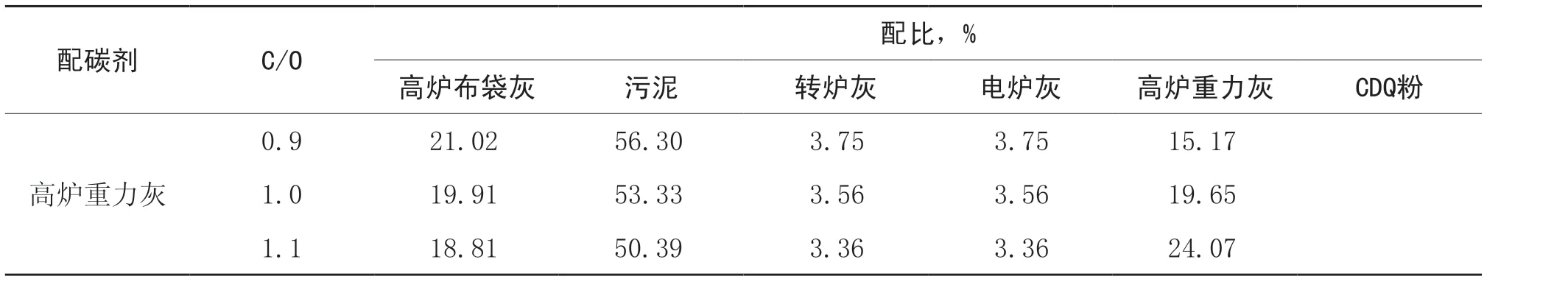

根据表1中的原料量,选择多种粘结剂及粘结剂配比进行试验设计(见表2、表3)。

表2 混合料压球性能试验设计

表3 C/O计算配料(采用高炉重力灰为配碳剂)

3.试验过程

3.1 试验配料

根据正交试验方案进行配料,一次试验混合料总量为4kg,以实验室用强力混合机混合5min,将混合料混匀,混料过程中加水至出现均匀细小颗粒止;用对辊压球机压出20×30×40mm的椭球。

3.2 取样检测

压出的生球中,取10个样品进行0.5m落下强度检测,10个样品进行抗压强度检测。

3.3 确定压球性能

根据正交试验数据分析,其中最大R值对应的因素为影响压球效果的最主要因素。综合考虑落下强度和抗压强度确定压球性能。

4.试验结果

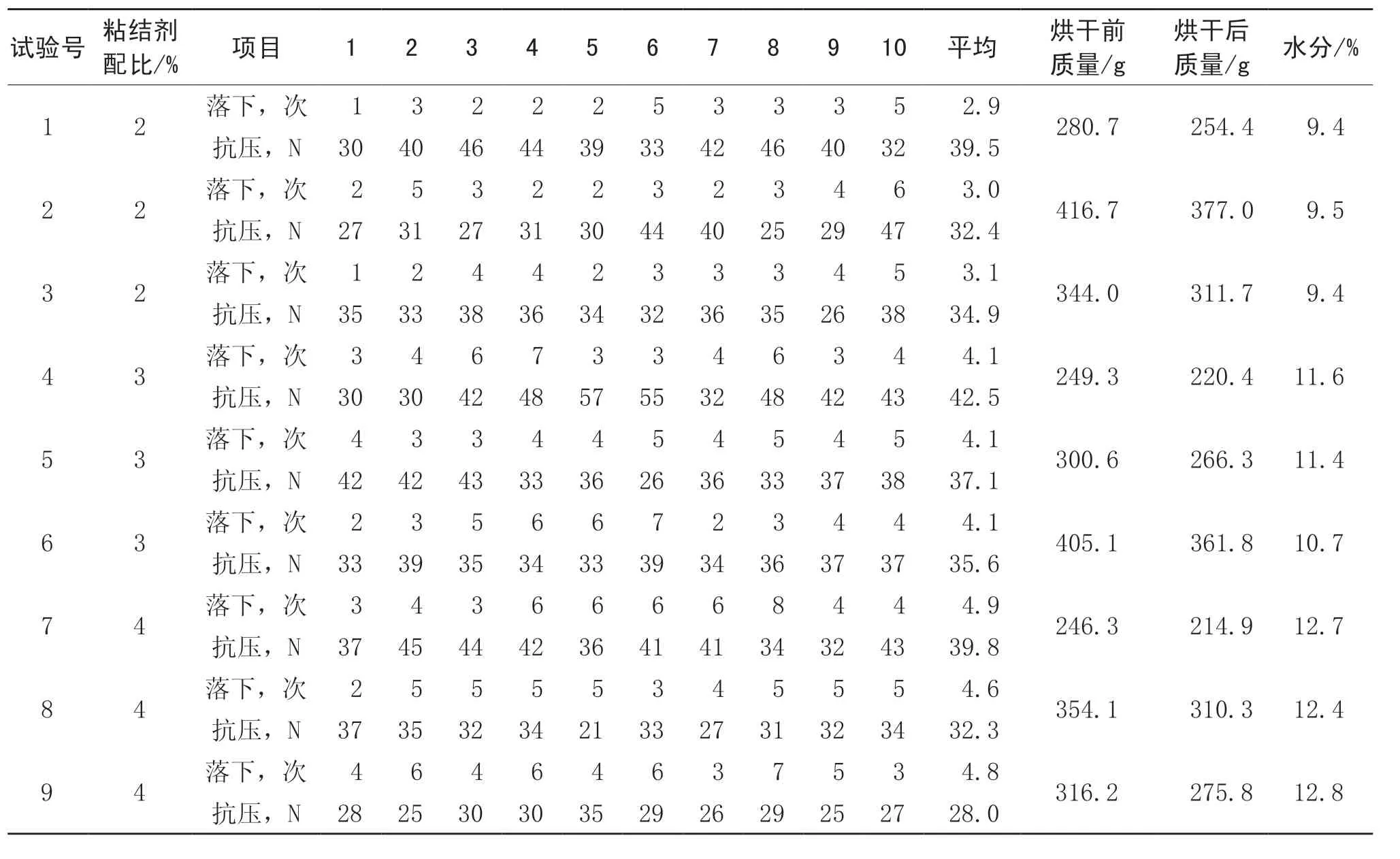

4.1 钙基膨润土压球试验

混合料采用钙基膨润土压球,表现出良好的成球性能(见表4)。

表4 混合料钙基膨润土压球性能检测

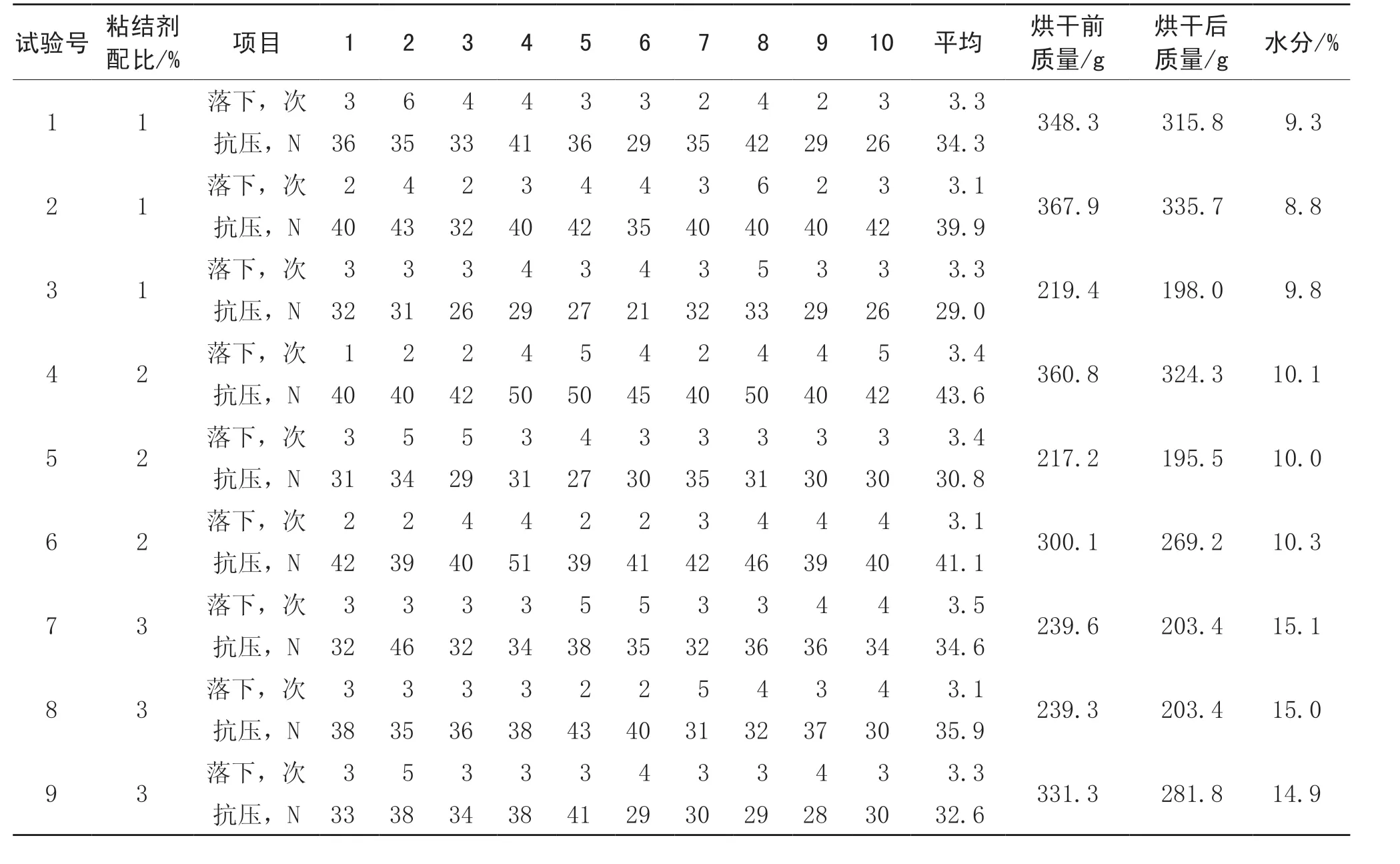

4.2 有机粘结剂压球试验

混合料采用有机粘结剂压球表现出良好的成球性能(见表5)。

表5 混合料有机粘结剂压球性能检测

4.3 复合粘结剂压球试验

混合料采用复合粘结剂压球表现出良好的成球性能(见表6)。

表6 混合料复合粘结剂压球性能检测

5.试验分析

5.1 钙基膨润土压球试验

试验数据采用正交极差法分析,由正交中极差R值可以看出,使用钙基膨润土进行混料压球,其0.5m落下强度主要受粘结剂配比影响,碳氧比影响较小,抗压强度则受粘结剂配比和碳氧比共同影响,且碳氧比影响稍大,水分主要受粘结剂配比影响,碳氧比影响较小。分析认为,使用钙基膨润土进行混合料压球,钙基膨润土的配比为2%~3%即可满足强度要求,球团水分控制在9%~11%。

5.2 有机粘结剂压球试验

试验数据采用正交极差法分析,由正交中极差R值可以看出,使用有机粘结剂进行混料压球,其0.5m落下强度受粘结剂配比和碳氧比影响均较小,抗压强度则受粘结剂配比和碳氧比共同影响,且粘结剂影响稍大,水分主要受粘结剂配比影响,碳氧比影响较小。分析认为,使用有机粘结剂进行混合料压球,有机粘结剂的配比为1%~2%即可满足强度要求,球团水分控制在9%~10%。

5.3 复合粘结剂压球试验

试验数据采用正交极差法分析,由正交表中极差R值可以看出,使用复合粘结剂进行混料压球,其0.5m落下强度受粘结剂配比和碳氧比影响均较小,抗压强度则主要受粘结剂配比影响,碳氧比影响较小,水分主要受粘结剂配比影响,碳氧比影响较小。分析认为,使用复合粘结剂进行混合料压球,复合粘结剂的配比为1%~2%即可满足强度要求,球团水分控制在9%~10%。

6.结论

(1)采用高炉重力灰作为配碳剂的混合料压球,在选用钙基膨润土粘结剂、复合粘结剂、有机粘结剂中的任何一种粘结剂时,都能表现出良好的成球性能。

(2)混合料钙基膨润土的配比2%~3%,球团水分控制在9%~11%,为最优控制参数。

(3)混合料复合粘结剂的配比1%~2%,球团水分控制在9%~10%,为最优控制参数。

(4)混合料有机粘结剂的配比1%~2%,球团水分控制在9%~10%,为最优控制参数。

(5)选用钙基膨润土、复合粘结剂或有机粘结剂进行混料压球,其0.5m落下强度受粘结剂配比和碳氧比的影响均较小。

(6)选用钙基膨润土、复合有机粘结剂、有机粘结剂进行混料压球,由于抗压强度受粘结剂配比和碳氧比的共同影响,分别表现为对碳氧比影响稍大、对碳氧比影响较小、对粘结剂影响稍大的情况。

(7)在选用钙基膨润土粘结剂、复合粘结剂、有机粘结剂中的任何一种粘结剂压球,压球水分都受粘结剂配比的影响,而受碳氧比的影响较小。