铸铝发动机悬置开裂分析及改善

2022-09-28刘志斌管永星

刘志斌,黄 龙,管永星

(1.山东美晨工业集团有限公司,山东诸城 262200;2.通伊欧轮胎(诸城)有限公司,山东诸城 262200)

0 前言

汽车发动机是汽车最主要的振动源之一,对整车乘坐的舒适性和操控稳定性有着很大的影响。为满足更为严格的车辆NVH 性能要求[1,2],装载发动机悬置来起到连接和隔振作用。完美的发动机悬置隔振性能优异:低频时大刚度、大阻尼,抑制动力总成晃动;高频时小刚度、小阻尼,满足隔振要求。随着汽车工业对轻量化、低能耗要求的日益严格,采用铝及其合金作为汽车轻量化的首选材料,而脆性断裂[3,4]为压铸铝产品的常见失效模式。

某汽车发动机悬置在试车时发生断裂,断裂位置位于内骨架和发动机连接处。通过对失效件展开分析可积累丰富的铸铝件质量管控经验,更好的应用铝合金材质。该悬置的设计材料为压铸铝合金,牌号为YL112。发动机悬置为复合型悬置,将橡胶硫化在金属骨架上行成高强度弹性体,并将其压装在铸铝外骨架上。内骨架的螺纹孔连接发动机,外骨架螺纹孔连接在车架上,均通过螺栓打紧。发动机悬置布局方式、悬置承载能力不足、汽车超载、疲劳失效等都是触发断裂的因素。而研究机械零件材质及其变化状况是一个很重要的基础性课题。产品存在一些微小的缺陷,如疏松、气孔等,可能导致材料强度、刚度等一些性能下降,甚至造成材料破坏而发生断裂现象。为确定该悬置的断裂原因,对断裂零件及其断口进行了断口宏观分析、断口微观分析、化学成分分析、力学性能分析、金相组织分析和孔隙率分析。

1 试验准备

1.1 试验对象

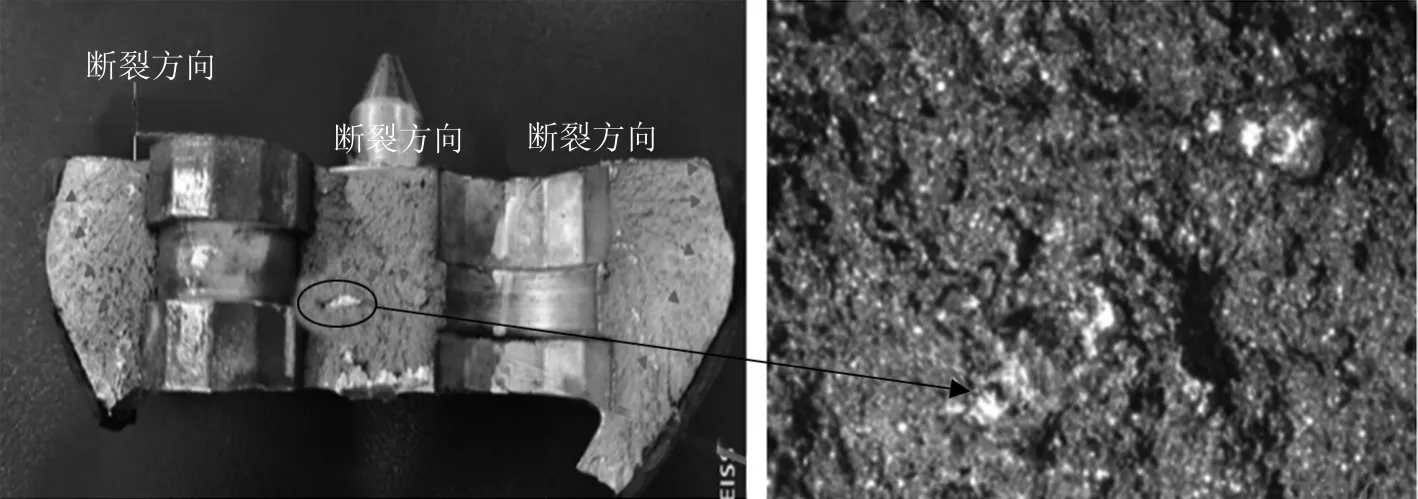

试验对象为某汽车公司整车路试过程中发生断裂失效的发动机后悬,断裂处位于螺纹孔与加强筋之间,如图1 所示。该支架材料为YL112压铸铝合金。

图1 发动机悬置断裂件

1.2 试验标准

该试验参照的标准有:《压铸有色合金试样》GB/T 13822-2017;《金属材料 布式硬度试验 第1 部分:试验方法》GB/T 231.1-2018;《铝合金压铸件》GB/T 15114-2009;《铝合金铸件射线照相检测缺陷分级》GB/T 11346-2018。

2 试验步骤

2.1 断口宏观分析

发动机后悬断裂位置如图2 所示。断裂发生于加强筋与螺纹孔之间变截面位置附近,该处在整车行驶过程中受力较大,且属于铸造应力集中处。断口宏观形貌如图3 所示。断口整体呈灰色,未见明显腐蚀形貌。局部发生严重磨损,并且断口上可见缩孔缺陷。悬置断口断裂体在显微镜下观察,可见断面均匀分布微小反光点,断裂模式为冲击断裂。断面存在缩孔缺陷,长度为4.8mm,宽度为2.3mm,表面形貌呈光滑的熔融状态。

图2 发动机悬置断裂区域图

综上所述,可初步判定断裂为典型的脆性断裂。并且由断口上人字纹花样收敛方向、断口扩展方向可判断断裂起源于外侧次表面缩孔缺陷处,向内快速扩展断裂。

2.1 断口金相分析

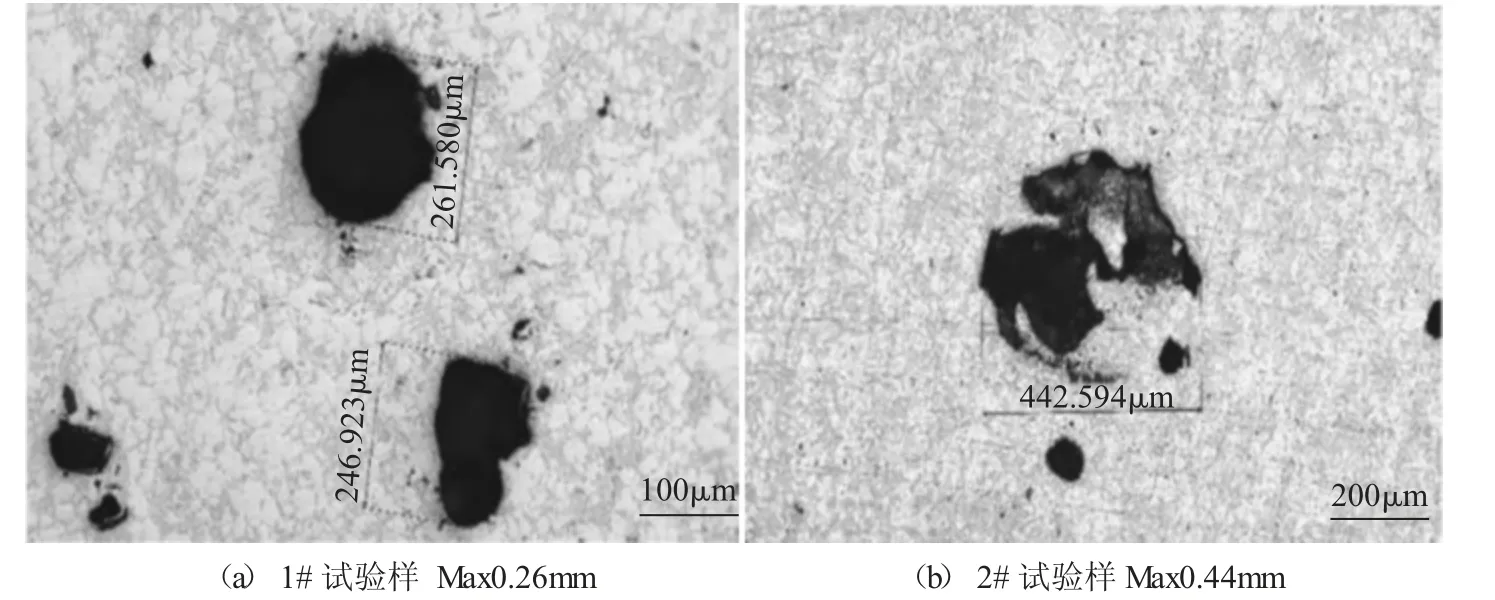

切取图3 中断口样品2 块见图4。镶嵌磨制抛光后用0.5%氢氟酸水溶液腐蚀,检验断口附近及正常基体的组织。断口样块抛光态,如图5 所示:可见大量气孔,1#最大尺寸0.26mm,2#最大尺寸0.44mm。断口附近组织形貌如图6 所示,组织以α(Al)基体与条状共晶硅为主,含复合铁相与少量块状初晶硅,铁相头部呈尖角状。疏松、条块状共晶硅及尖角状铁相的存在会增大铸件脆性,降低材料的抗拉强度[5]。

图3 断口宏观形貌

图4 试验样

图5 缺陷尺寸图

图6 金相检测图

2.2 断口化学分析

在断裂悬臂上取样,采用直读光谱法对零件的化学成分进行分析,并与标准GB/T 19114-2009 的YL112 材料元素含量要求进行对比。各元素在压铸铝件中的作用见表1。

表1 各元素在铝件中的作用

1#和2#元素含量检测如表2,Mg 元素含量超标。铝合金中的Mg 为强化元素,少量Mg 元素可提高合金抗拉强度。镁的化学性质较为活泼,在高温下会增加铝液的吸氧、氮、氢的倾向,增加铝件的气孔缺陷率。在凝固过程中析出强化相Al2CuMg,对铝液有一定的阻碍作用,若补缩能力不足,会导致铸件产生疏松缺陷。

表2 化学分析结果 w/%

2.3 抗拉强度分析

从断裂悬置骨架处三根拉伸试样棒进行拉伸测试,采用GB/T228-2008 标准中的R6 试棒,在加工拉伸试样时发现两个试样棒含有少量的疏松、孔洞缺陷,拉伸试样棒形貌如图7 所示。为了分析该产品的制造质量差异,取其他铸造厂的铸件进行拉断强度分析,拉伸试样棒见图8。抗拉强度试验结果见表3,由数据可见断裂材料的强度较低,拉伸强度平均值为118MPa,小于其他厂拉伸强度232MPa,可判定为断裂压铸铝合金件存在抗拉强度低的质量缺陷。

图7 断裂件拉伸试样

图8 对比件拉伸试样

表3 抗拉强度检测

2.4 硬度检测

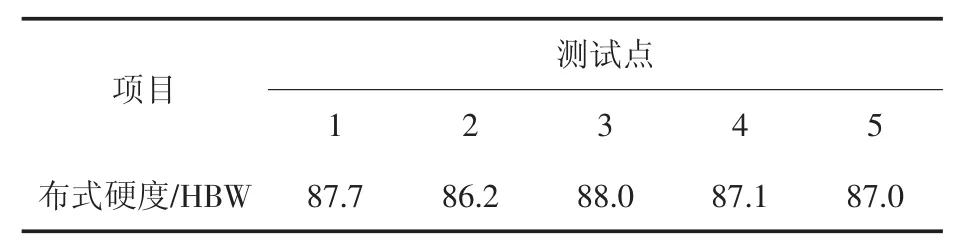

从失效件取样,打磨后进行硬度检测。布氏硬度检测参考标准GB/T 231.1-2018,根据表2 和3 选择HBW 10/1500。检测结果符合标准要求,如表4。

表4 硬度检测结果

3 分析与改善

断口宏观分析表明,断裂开始于加强筋与螺纹孔之间位置,该处受力较大,且属于铸造应力集中处。断口微观分析表明,断裂起源于表面的疏松缺陷处,呈典型脆性断裂形貌,同时组织中尖角状β 相,疏松、条块状共晶硅以及针状β 相的存在会增大铸件的脆性,降低材料的抗拉强度。通过本体取样也可以识别出产品抗拉强度较低,在同等载荷下更容易出现脆性断裂。

由于产品内部存在较多气孔,导致产品抗拉强度较低出现脆性断裂。发动机悬置骨架材料在制造过程中,必须对铸造工艺进行重新审视和确认,严格控制材料成分中镁元素的含量;重视材料熔炼过程,在满足要求的前提下,提高或降低熔炼温度、延长或缩短熔炼时间等。同时降低气孔产生率作为改善产品内部铸造质量的重要方向。

3.1 除气质量不良产生的气孔

改善因素:若铝液熔炼过程中混杂较多水蒸气,易出现严重的析氢现象,从而产生较多氢气孔。

改善措施:严格执行铝液除气工艺,增加一次除气过程,保证每班排气两次,第一次铝液熔炼到660℃时,执行第一次除气,铝液用到1/2 时,再次执行除气操作,并做好记录,以此减少铝液中原生气孔。

3.2 排气不良产生的气孔

改善因素:顶杆间隙较小,排气效果差。

改善措施:提高模具排气,把原先模具直径为10mm 的顶杆换成直径为9.95mm 的顶杆,加大排气量,防止排气不畅产生的气孔及侵入型气孔。

3.3 压铸参数不当造成卷气产生的气孔

改善因素:压力过小,铝液流动速率不够,不易于气孔排出。

改善措施:提高压射压力,把原先高压140MPa 提高至150MPa,保证压射压力,提高工件内部紧密度,防止模具内部窝气的产生。

3.4 铝合金的缩气孔

改善因素:模具降温不彻底,已造成铝液与模腔本体或吸附杂质反应,或模温过高易形成气孔。

改善措施:加大冷却力度,把原先冷却水压力提高,保证模具不会因为温度过高,从而产生气体,导致内部产生疏松气孔。

4 结论

产品压铸工艺经过改善,不仅通过了路试还取得良好的售后表现。产品在研发过程中,需对实物质量进行检验确认,本文中使用的本体取样作为抗拉强度检测的标准具有一定参考意义,抗拉样本位置需要设计在铸造应力集中处。同时压铸铝件在结构设计时尽量遵循等壁原则,使用圆滑过渡各个角。在产品研发过程中积累经验,识别出潜在风险并进行有效规避,才能将新型材料广泛的推广,真正做到零部件轻量化的有效展开。