浅谈电控技术用于铝液溜槽应急装置

2021-12-23刘德财

刘德财

(酒钢集团甘肃东兴铝业有限公司,甘肃 嘉峪关 735100)

1 前言

在国内产能较大的电解铝企业中,铝锭连续铸造设备铝液供应流槽均采用人工手动开启侧方紧急排铝口或无紧急开启装置[1],当出现铝液面异常升高大量铝液外溢的情况下,人员接近排放口操作,存在高温铝液飞溅烫伤安全隐患,增加员工作业过程中安全风险,由于近年来部分铝企业此部位发生过安全事故,更加凸显了铝液溜槽应急装置自动化、高效化、安全化的重要性。

在一般情况下,铝锭连续铸造设备铝液供应溜槽始端为缠有石棉绳的炉眼塞套硅酸铝毡帽封堵,生产时此装置推出,人员不再靠近,铝液顺着溜槽到达铝锭连续铸造设备,开始正常顺利生产。

当铝锭连续铸造设备或前端炉子发生异常、故障紧急停机时,人员无法靠近进行铝液供应,溜槽前后端都无法实现停止,此时要么人员冒着生命危险靠近溜槽进行破坏后使其流出流入下方事故坑内,要么人员关闭设备逃出事故区域任其铝液溢满后自行流出流入下方事故坑内。一种“D”型铝液溜槽用应急装置可有效解决此类安全作业问题,通过电控技术的应用可实现铝锭连续铸造的联锁性、安全性,自动化程度高,保证铝锭连续铸造安全高效运行[2]。

2 电控技术下的铝液溜槽应急装置

电解铝企业铝锭连续铸造设备铝液供应时发生槽满溢出时的“D”型铝液溜槽用安全紧急应急装置是针对铝液流槽液面大量铝液外溢的情况下,人员无法接近,存在高温铝液飞溅烫伤安全隐患问题开发出的一种“D”型铝液溜槽用应急装置,该装置通过动力供配电系统、弱电联控系统、数据集成系统可以实现自动开启紧急排放装置,使外溢铝液流入现场事故坑,避免混合炉铝液泄露后得不到及时有效的控制造成大量外溢的事故,有效的解决了安全作业隐患。

2.1 试验过程及试验方法

2.1.1 试验设备

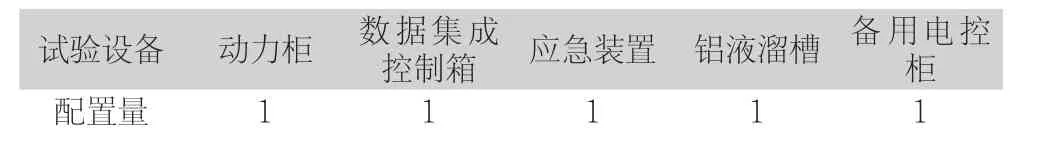

1台动力柜、1台数据集成控制箱、“D”型铝液溜槽用应急装置、铝液溜槽、备用柜。试验设备如表1所示。

表1 试验设备

2.1.2 试验方法

通过将1台动力柜与1台数据集成控制箱按照弱电控制原理进行连接,将“D”型铝液溜槽用应急装置装于铝液溜槽内,上述2道工序完成后将机械工装与电气自控完成对接,对接完成后,在混合炉未开始生产流出铝液前进行未带料生产,试动作各环节控制方式,试验正常后打开炉眼进行带料试验运行。

2.2 试验过程

2.2.1 工艺流程简介

铝锭铸造一般的生产工艺流程是铝液从混合炉出铝口流入到铸模,经过打渣、冷却成型处理后到达堆垛,堆垛机将成品铝锭堆垛为一个方形整体供应下游单位。铝液供应溜槽起到承上启下作用,铝液溜槽内盛装铝液并在发生异常情况时启动应急装置进行安全疏导。

2.2.2 电控配置

(1)电控基本配置:供电电源为380V动力电源,从铸造设备控流处接出,按照经济、实用、先进、可靠的原则配置。

(2)电气传动与控制:电气控制采用PLC调控。所有用电设备电力电缆、控制电缆等均沿电缆沟、钢结构桁架明敷或穿镀锌钢管埋地敷设。所有设备正常不带电金属外壳、箱体、管线等均可靠与建筑物接地连接。

(3)电气自动化控制:系统PLC配置主要包括电源模板、中央处理单元、以太网接口模板、分布式处理器、数字输入单元、数字输出单元、模拟输入单元、模拟输出单元以及机架等。电源配备UPS模块,确保PLC电源的安全稳定可靠。为了防止低压柜内交流线路对PLC系统的干扰,PLC的输出模板均采用带光电隔离的24V直流输出型,通过输出点带动中间继电器。

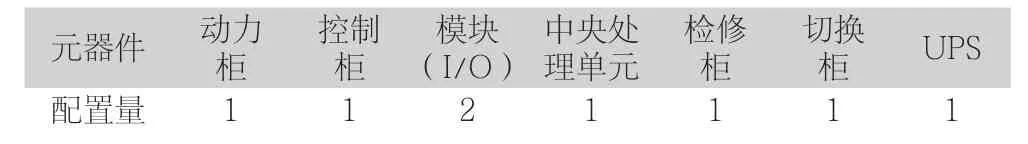

整个电控系统配置如表2所示。

表2 电控系统配置

2.2.3 试验过程

“D”型铝液溜槽用应急装置由电气自动控制流口放流控制单元、激光流槽液面检测装置、数据集成控制箱、驱动执行机构,共计四部分进行整体铝液调控。激光液面检测装置安装在流槽正上方的支架上。流量控制单元由支架、控流钎、控制装置组成的铸造自动控流装置,固装在流槽上,同时安装声光报警装置[3]。通过数据集成控制箱,由PLC控制执行装置带动摆杆摆动来推动控流钎移动,达到控流、锁紧作用。仿真试验时,该装置安装到混合炉铝液流槽位置,当出现铝锭连续铸造设备故障、炉眼锁紧故障、大量铝液外溢等紧急情况时,采取在线自动监测方式启动控制电机通过机械传动快速开启“D”型应急装置,使铝液排放至事故坑内,将混合炉流槽紧急排放装置与现场铝液流量调节装置联动,通过PLC系统记录铝水液面位置数据,以在线通讯的方式将此数据采集至本装置的PLC中,当铝水液面持续高于极限位超过规定时间时(可根据现场运行时间设定),系统可自动将紧急排放口拉升,使铝水快速排放至流槽下方事故坑内,同时发出声光报警用以提醒周围作业人员,保障人员与设备安全。试验过程中,通过电控技术对应急工装上下提升、下落顺畅,试验得到了有效验证。

2.3 试验完成性

2.3.1 试验进度

此项试验中因为涉及到带料和未带料两部分内容,并且带料部分疏于安全风险管控范畴,因此试验时编制了2套进度计划并严格执行,合理划分、按进度计划监督、检查并结合考核,保证严肃性、安全性。同时带料试验时遵守安全管理制度和不影响正常生产作业在安全生产前提下,协调解决存在的相关问题,在安全试验前提下保证下试验进度。

2.3.2 试验质量

为保证和提高此次试验电控技术的安全经济,所选用的主要和关键电气原件均按照行业内标准严格执行,以增强设备运行的可靠性,试验的过程及质量得到了质量检验部门的全程跟踪记录,保证了试验的完整性和试验的真实性。试验的质量得到了安全、质检、生产等相关单位的全程监管落实,试验全过程保质保量。

2.3.3 试验完成性

电控技术用于铝液溜槽应急装置的试验通过在国内某大型电解铝厂铸造系统进行多次试验,试验的成功率达到了99%,试验能顺利完成。试验完成后通过电控技术可实现该装置与现有混合炉自动控流炉眼锁紧装置进行联动、联锁,当出现混合炉炉眼自动锁紧故障、大量铝液外溢等突发性紧急情况及其他故障时,实现自动开启紧急排放[4],实现了安全生产。

2.4 试验结果

当出现混合炉炉眼自动锁紧故障、大量铝液外溢等突发性紧急情况及其他故障时,通过电控技术实现自动开启紧急排放装置,使外溢铝液流入现场事故坑,满足电解铝铝锭连续铸造设备铝液供应溜槽安全生产的实际需求[5]。试验的结果令人满意并且能实现全部功能,目前此项电控技术已经由试验阶段转为实践阶段应用于国内某大型电解铝厂,根据运行的结果来看,起到了试验初期的设想,满足生产实际的安全需求。

3 结语

此种电控技术用于电解铝铝液溜槽应急装置,提高自动化程度,职工劳动强度大幅下降,安全性能得以有效提高,对电解铝铝锭产线自动化程度提升及加强职工队伍的稳定起到很大的作用。