半固态镁合金注射成型机喷嘴压盖漏料原因及改进

2022-09-28陈冲

陈 冲

(广东伊之密精密机械股份有限公司,广东佛山 528000)

0 引言

20 世纪70年代初,美国麻省理工学院根据强力搅拌半凝固金属所呈现的流变学性质,提出了金属半固态成型的构想。1991 年开始,美国的HPM公司、日本的JSW 公司和加拿大的HUSKY公司先后获得授权并开始研发制造半固态镁合金注射成型机。2015 年,广东伊之密精密机械股份有限公司推出全新一代HPM品牌UN650MGⅡ机器。目前,以日本JSW 品牌为代表的数百台半固态镁合金注射成型机分布世界各地,在中国大陆机器总的保有量超过250 台,这些机器主要分布在珠三角和长三角地区的台资企业。

半固态镁合金注射成型工艺相对传统压铸工艺,安全环保,成型温度低,模具寿命长,成型制品复杂、精度高、力学性能优,容器件气密性好,能够做到薄至0.5mm 不变形、同一产品6 倍壁厚差。主要应用范围由传统的3C、笔记本电脑领域逐步扩大到汽配件、户外运动工具等高附加值领域。

1 半固态镁合金注射成型原理

将轴长为3mm~6mm 的镁合金颗粒加入料筒内,通过螺杆的旋转和料筒外壁加热使镁合金颗粒成为半固态浆料,输送到螺杆前端,通过油压射出装置使螺杆向前推进,将高温半固态浆料高速高压注入温度较低的闭锁模具内,冷却定型。半固态浆料在模具流道内易凝固,为满足成型要求,必须保证足够的压力和速度,注射成型所用注射压力为80MPa~120MPa,射出速率为1.5~3.5。图1 为半固态镁合金注射成型原理。

图1 半固态镁合金注射成型原理

半固态镁合金注射成型机,注射速度快、压力高,实际生产过程中频繁出现喷嘴压盖漏料故障。故障发生后需要维修保养料管组件,耗时长,严重影响生产;同时漏料容易引起镁料着火,烧坏发热圈等零件。对于使用厂家,迫切需求减小此故障频率。

2 喷嘴压盖漏料原因分析

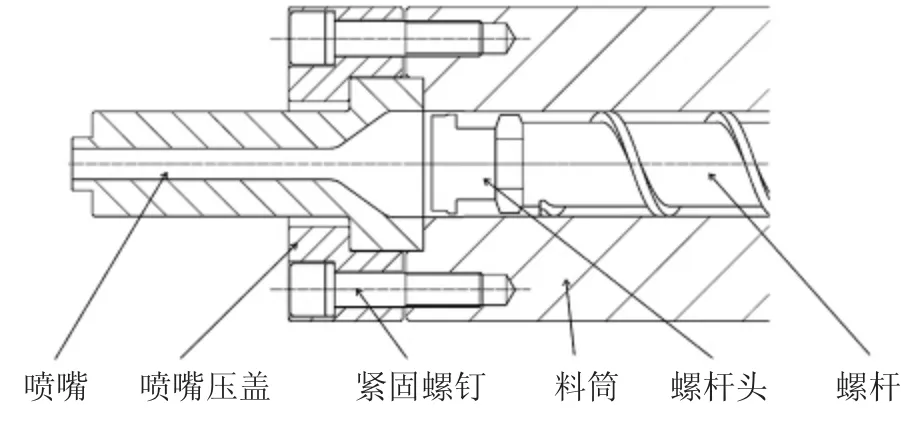

漏料是指高温半固态浆料从喷嘴与料筒结合面渗出,在压盖与料筒之间缝隙溢流外泄。图2 为喷嘴压盖结构示意图,喷嘴端面与料筒端面之间的面密封通过压盖与螺钉实现,通过安装结构分析:镁合金浆料高速注射时出现漏料故障主要原因一是紧固螺钉安装不合理;二是料筒前端浆料内部压力过高,超过螺钉紧固力。

图2 喷嘴压盖结构示意图

2.1 喷嘴压盖紧固螺钉安装不合理

紧固螺钉安装不合理主要分为紧固力矩不足和螺钉受力不均匀二个方面。

2.1.1 紧固力矩不足

喷嘴压盖紧固螺钉安装时分二步拧入:第一步是按照规定力矩值60%进行紧固;第二步是料管和喷嘴加热达到设定温度后按照规定力矩值再次紧固螺钉。安装人员安装螺钉时,需采用扭力扳手,否则紧固力矩难以保证为规定值,如图3 所示。

图3 螺钉紧固方式示意图

2.1.2 螺钉受力不均匀

喷嘴压盖螺钉紧固顺序按照星状方式进行紧固。第一圈加力时需轻轻紧固,保证密封面完全配合,后续圈数要逐渐用力紧固,并做到均等用力紧固。安装人员没有按照要求随意方式紧固时,引起螺钉受力不均匀,导致压盖漏料。

2.2 料筒前端浆料内部压力过高

内部压力主要由螺杆向前的推力、浆料在流道内流动阻力以及浆料在模具中冷却成型后产生阻力三部分形成。

2.2.1 程序控制问题

一方面半固态注射成型需要在短行程、高速运动下实现精准控制,另一方面所有液压控制系统都存在输入输出信号延时、液压元件及机械零件惯性等问题。因此控制程序不能做到二者有效匹配时,螺杆出现过冲现象,造成料筒前端浆料压力过高现象。

2.2.2 工艺参数设置不合理

对于半固态成型工艺,最重要参数有:保压切换位置、注射行程、注射压力、螺杆转速以及后拉速度等。同时这几个参数设置与前端浆料内部压力形成高低有密切关系。

2.2.2.1 保压切换位置

保压切换位置设置大,螺杆提前减速,实际注射计量偏小,出现产品成型不饱满或者缩水缺陷;保压切换位置设置小,注射腔持续高压,螺杆一直往前挤压,造成料筒前端浆料内部压力过高。

2.2.2.2 注射行程

注射行程是影响产品成型的最直观参数,应依据产品重量设置。注射行程小,产品不能完整成型;注射行程大,产品完全成型后,料筒前端仍残余大量浆料,易造成喷嘴喷料,以及喷嘴压盖处漏料。

2.2.2.3 进油压力

螺杆的高速前进依靠储能器瞬时释放大量高压油推动,储能器压力影响到螺杆前进的速度和推力。储能压力越高,螺杆前进动力越大,浆料内部越容易形成高压。

2.2.2.4 螺杆转速及后拉速度

浆料输送量取决于螺杆转速及螺杆后拉速度。螺杆转速慢、后拉速度快,螺杆前端料不足,产品不能完整成型;反之螺杆转速快、后拉速度慢,前端浆料充实,易造成喷嘴喷料,以及喷嘴压盖处漏料。

2.2.3 流道设计问题

浆料内部压力主要源于流动时产生的阻力。浆料流动经过喷嘴及模具内部流道,喷嘴内孔过小,模具内部流道不顺畅、流长比过大,造成浆料内部压力过高,易出现喷嘴压盖漏料。

3 改进措施及效果确认

3.1 优化控制程序

优化程序,输出信号与液压元件的响应速度匹配,实现机械结构的快速、精确控制,降低注射压力,减少法兰漏料频率。

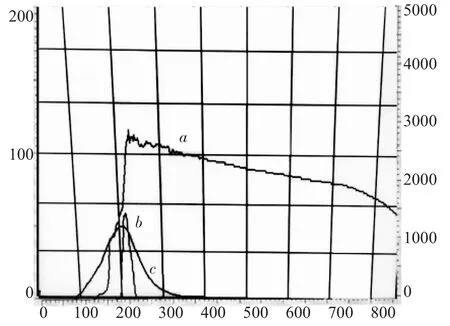

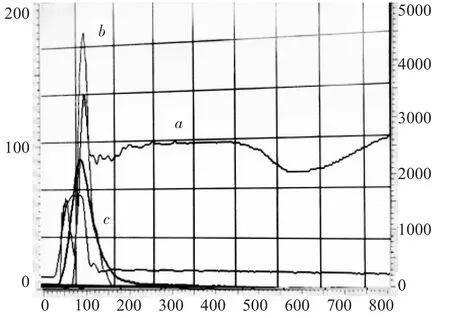

图4 和图5 分别是优化程序前后,实际生产时注射曲线对比。注射速度1.3 左右,注射计量88mm,程序优化前,进油压力持续保持,优化后,进油压力达到最高值后逐渐下降。注:曲线a 表示进油压力,曲线b 表示回油压力,曲线c 表示注射速度(下同)。

图4 优化程序前

图5 优化程序后

3.2 优化工艺参数设置

合理设置工艺参数,减小螺杆前端浆料残余量,降低其内部压力,减少压盖漏料频率,节约成本。图6 为注射缸示意图,F 为螺杆前端浆料压力,F1为注射油缸进油腔压力,F2为注射油缸回油腔压力,则有F=F1-F2。

图6 注射缸示意图

注射油缸进油腔进油,推动活塞前进,回油腔产生回油阻力,程序和机械结构作用下,螺杆运动越靠前,即浆料残余量越少,回油阻力越大。注射速度同为1.7 时,图7、图8 和图9 分别是三种不同残余量时对应的曲线。

图7 残余量多

图8 残余量少

图9 残余量合适

3.2.1 减小保压切换位置

同样的产品,减小保压切换位置,能减小注射行程,减少料管前端浆料残余量,在注射油缸回油腔建立一定压力,降低螺杆与喷嘴之间压力。

3.2.2 减小注射行程

保证产品完整成型前提下,减小注射行程能减小螺杆前端浆料残余量。实际生产过程中,知道产品重量前提下,可按以下计算公式算出大致注射行程,后慢慢调整,确定最佳注射计量。

式中,L 为计量行程(mm);W 为产品质量(g);A为螺杆截面积(cm2);ρ 为镁料密度(g/cm2);η 为注射效率(约0.8);α 为机械刹车位置。

图10 和图11 对比显示,在注射速度及保压切换位置等参数一样时,减小注射行程,进油压力F1减小,回油压力F2增大。图10 注射行程88mm,注射终点43.4mm,注射最大压力112bar,此时回油压力50bar 左右;图11 是注射行程85mm,注射终点39.4mm,注射最大压力74bar,回油压力130bar 左右。

图10 注射行程88mm

图11 注射行程85mm

针对一些特殊工艺要求的厚壁产品,需要增大注射计量,形成持续的高注射压力,或增加保压时间,保证产品成型。

3.2.3 降低进油压力

高速注射动力来源储能器快速释放油液,降低储能器的储能压力,减小F1,由F=F1-F2可知,当回油压力F2一定时,F 减小。重量小的产品,注射行程小,应减小储能器储能压力。在注射速度、注射行程及保压切换位置等参数完全相同时,储能器储能压力为150bar,最大注射压力为153bar(图12);将储能压力改为135bar 时,最大注射压力为129bar(图13)。

图12 储能压力150bar

图13 储能压力135bar

3.2.4 螺杆转速及后拉速度

减慢螺杆后退速度、加大螺杆转速,镁料送给量过多,导致螺杆前端浆料多。一般情况下螺杆后拉速度15~20,螺杆转速90~130 转/min。依据伊之密UN1250MGⅡ半固态镁合金注射成型机在客户现场实际生产情况,设置螺杆转速100 转/min,后拉速度15 时,能满足绝大部分产品生产工艺参数要求。

3.3 优化模具结构

(1)优化加工工艺:改善模具流道顺畅性,降低浆料流动时的阻力,增加流动能力。

(2)改进模具结构:减小模具流长比,降低压力、温度流动损耗,使产品更容易成型。

半固态注射成型与传统压铸成型工艺不同,可以将进料口上移,使用中心浇注方案,并可使用长喷嘴和热流道多点进料技术,使产品更容易成型,降低产品保压时间和保压压力,降低漏料频率。

4 结语

半固态镁合金注射成型工艺在汽车、3C 产品、户外工具及运动器材等领域应用逐渐扩大,特别是以欧洲为代表的高端汽车厂商逐渐加大对这一技术的投入,促使研发生产和使用半固态镁合金注射成型机的企业逐渐增多。有效快速解决成型过程中出现的喷嘴压盖漏料等问题,有利于客户降低成本,增强使用信心,推动该工艺的进一步发展。