铝合金熔铸在线除气设备的设计

2021-12-06崔健程昊张之磊李小龙郑祎凡曾凡宇朱翠玉

崔健 程昊 张之磊 李小龙 郑祎凡 曾凡宇 朱翠玉

摘 要:为了解决在铝合金铸造中含氢量对铸件性能的影响,辽宁忠旺机械设备制造有限公司设计了一种新型铝液在线除气设备,该设备除气效率高、使用稳定,全自动操作,维护保养方便,该设备可以广泛应用于铝合金熔铸生产线。

关键词:金属;铝液;除氢;氩气;氯气;净化

Abstract:In order to solve the hydrogen content in aluminum alloy casting effect on the properties of the casting. Liaoning Zhongwang Group Co design a new type of liquid aluminum degassing equipment online. The equipment degassing efficiency is high、Use of stable、Automatic operation、Maintenance is convenient. The device can be widely applied in the aluminum alloy casting production line

Key words: metal;molten aluminum;degassing of hydrogen;argon;chlorine;Purification

随着铝及铝合金材料在各个行业的大量应用,逐渐取代钢铁材料,行业对铝及铝合金的性能品质要求越来越高,因此,铝熔体的氢含量指标一直受到行业的高度重视。现有铝熔体除氢技术的理论依据是气泡浮游原理,其中应用最广泛的是旋转喷吹除气技术,根据生产使用效果标明,其效果十分明显。因此开发一种高效稳定、结构简单、操作方便的新型在线除气设备势在必行。

1 旋转喷吹除气原理

旋转喷吹除气技术是将工艺气体(氩气)通过旋转的石墨转子通入铝液中,并将氣体打散成细小气泡,以增加气体与铝液的接触面积,使工艺气体与铝液充分接触,在工艺气体从铝液底部缓慢向液面浮动过程中,由于这些氩气气泡内氢气分压为零,铝液中的氢气不断向氩气气泡扩散,前期速度快,随着氩气气泡内氢气分压逐渐增加,达到平衡后,氢气不再向氩气扩散,直到氩气气泡浮出液面,将气泡内所含的氢气完全带出铝液。

根据除气原理不难看出,增加单位时间内氩气气泡和铝液的接触面积是提高在线除气设备除气效率的决定性因素,因此增加转子转速和氩气气体流量,使气泡更加细小和分布更加密集是完全由必要的。

2 除气箱体

由箱体钢结构、耐火预制内衬和保温上盖,耐火内衬为烧结预制可更换,包含两个隔板及三个底部阻流板。钢结构由10mm钢板及10#槽钢焊接制作,箱体内衬由于与铝液接触,需耐腐蚀、耐冲刷,因此选择高铝浇注料制作的预制件,方便更换。内衬与钢结构之间选用先进的干式保温浇注料和纳米板,施工方便,保温效果极佳。

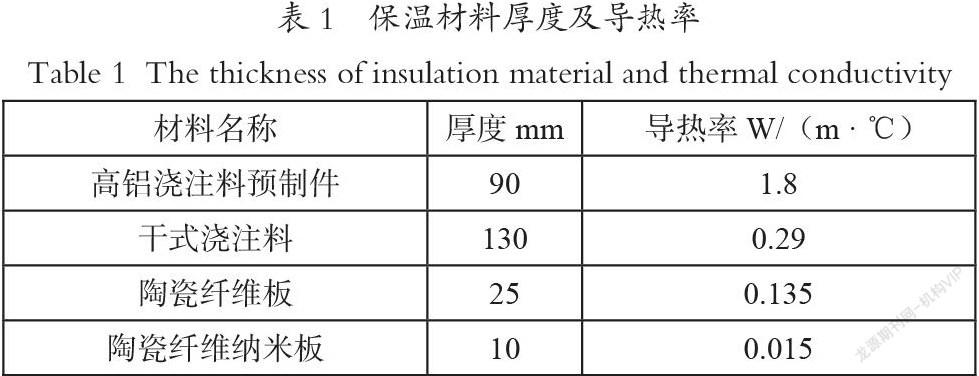

为了降低能源的消耗,保证操作安全,防止人员烫伤,对设备保温层厚度进行计算,各层保温材料导热率及厚度见表1,箱体内铝液温度按照高温度取730℃,稳定态炉腔散热损失按下公式计算。

式中 q——炉腔散热损失(W/㎡)

t1——炉膛温度(℃)

tω——周围大气温度(℃)

αω——炉墙外表面传热系数≈9.3+0.06tω[W/(㎡·℃)]

δ1,δ2,δ3——炉墙各层保温材料厚度(m)

λ1,λ2,λ3——炉墙各层保温材料导热率[W/(m·℃)]

由多成平壁导热公式推导出外表面界面温度

此时计算出的箱体外表面温度约等于64.5℃,小于工业炉外表面要求温度75℃,满足车间使用要求。工作层根据箱体大小,强度及防渗要求选择90mm厚度,保温层厚度可按照外表温度要求,根据上式计算为依据,进行略微调整。

箱体内衬预制件结构的设计,箱体内铝水流向应防止短路,减少未通过氩气气泡密集区而从短路位置直接流过,影响过滤效果。设计内腔是应该遵循以下原则,1、铝水进出口需要做自密封结构,保证箱体内处于微正压状态,防止外界水气进入到炉腔内,再次与铝液反应;2、铝水流向转子,增加铝水的垂直方向流动,铝水需要流经石墨转子叶轮后流向出口,3结构合理,内衬浇筑方便。

除气上盖由上盖体钢结构、耐火浇注料、陶瓷纤维板、陶瓷纤维毯、密封件组成。钢结构由10mm钢板及10#槽钢焊接制作,上盖保温层同样采用了多成复合保温结构,工作层为100mm高强耐火浇注料,其具有密度低,强度高,导热率低,具有耐火隔热功能,保温层为100mm陶瓷纤维板,地导热率保温材料,具有一定强度,和30mm陶瓷纤维毯,总体耐材厚度为230mm。

3 除气转子

除气转子结构众多,不同结构有不同的效果,根据结构特点可以分为常用几种,见表2。

根据长期的使用经验,结合不同的转子各有优势,本设计采用国内最新型国产转子,材质为陶瓷氮化硅转子,转子特点使用寿命超长,转子转速高,高转速的设计能够最大限度的破碎及弥散气泡,叶轮厚度小,转子直径小,能最大限度的减小对铝熔体的搅拌力。

4 除气加热系统

加热系统由硅碳加热棒、控温热电偶、氮化硅保护套管及管内固定块组成,硅碳加热棒耐温高,升温快,寿命长,方便更换。保护套管选用氮化硅陶瓷,耐高温,抗温度冲击能力强,耐铝液腐蚀与冲刷,加热组件通过钢结构整体固定在除气上盖上。

为了保证除气设备在待机状态时,箱体内留存的铝液不会凝固,铝液温度710℃,加热系统必须提供铝液20℃/h的升温能力,并且可以将铝液的温度精确控制在理想状态,以下为加热功率计算。

通过能量守恒进行计算

散热损耗功率

P散=qS箱

P散=507×23.5≈12kw

P散——箱体散热速度(kw)

S箱——箱体表面积(m2)

烟气损耗功率

除气设备待机状态下氩气流量为15L/min,排气温度为700℃。

P排——箱体排气散热速度(kw)

C——比热容(kj/(kgk))

M——质量(kg)

T——时间(s)

Δt——温差(k)

铝液升温所需功率

铝液保温状态为700℃-730℃,设计要求最低升温速度20℃/h,箱体铝液容积5700kg,铝水在700℃下比热容C=1.18103J/(kg*k)。

箱体需求总功率

P升=P散+P排+P升

P总=12kw+0.17kw+37.4kw≈49.6kw

加热管根据箱体结构选择3根,均匀排布,每根加热管功率20kw。

5 箱体安装与烘烤

本设备箱体采用耐火预制内衬为工作层,由专业耐火材料厂家预制烧结,保温层由干式浇注料以及陶瓷纤维保温材料组成。铺設纤维材料时,保证接缝整齐,不变形,无间隙,接缝处由铝箔胶带粘接,纤维板与钢构交接处用铝箔胶带粘紧实。纤维板与耐火内衬之间的间隙由干式浇注料填实,进铝口、出铝口、放流口位置需注意浇注料填充,防止有空洞,由于保温层采用浇注料浇筑,后期烘干期间会出现水汽,需在箱体钢结构制作中预留大量排气孔。

箱体耐材组装完成后需要高温烘烤保证耐火材料固化,达到设计要求的硬度计隔热性能。烘烤如果操作失误,工作层容易出现裂纹和脱落。因此要求严格遵守烘炉工艺。

(1)阴干,时间7-14天,根据不同季节天气酌情选着,冬季、雨季等适当延长。

(2)烘烤,烘烤过程严格按照烘炉工艺曲线执行,见图2。

在烘炉过程中实时监控箱体状态,观察箱体放气孔等位置,是否有水珠或蒸汽出现,如有发现,适当增加烘烤时间,直至蒸汽或水珠小时,在继续执行升温曲线。

7 结语

本文为除气设备的设计计算过程,除气设备投入使用至今,运行平稳。在使用本设备前后铝棒质量对比表明,本设备对铝合金熔液有明显的净化效果,通过专业测氢仪检测,氢含量低于0.11ml/100g,提高了铝产品合格率。

参考文献:

[1] 王秉铨. 工业炉设计手册[M]. 机械工业出版社, 2010.

[2] 肖亚庆. 铝加工技术实用手册[M]. 冶金工业出版社, 2005.

[3] 罗启全. 铝合金熔炼与铸造[M]. 广东科技出版社, 2002.

[4] 杨长贺. 高钦. 有色金属净化[M]. 大连理工大学出版社, 1989.

[5] 曾正明. 实用有色金属材料手册[M]. 北京:机械工业出版社, 2008:33-36.

[6] 刘勇纯, 周思根. 铝合金熔铸熔体在线净化系统研究[J]. 黑龙江科学, 2019, 10(08):66-67.

[7] 周春娥. 铝合金熔体净化工艺发展概述[J]. 当代青年, 2016.

[8] 傅高升,康积行,陈文哲. 提高铝熔体净化效果的理论基础及途径[J]. 轻合金加工技术(6):17-23.

[9] 黄河, 李明, 周平. 高温铝熔体氢含量控制技术[J]. 轻金属, 2019, 000(002):52-57.

[10] 韦远飞. 几种典型铝合金除气机转子浅析[J]. 有色金属加工, 2017, 46(006):35-37.