铝合金铸件低压铸造智能生产岛的设计

2022-09-28孙明杰张伟鹏王玉伟

孙明杰,张伟鹏,王玉伟

(中机第一设计研究院有限公司,安徽合肥 230601)

0 前言

在新能源汽车快速发展、汽车轻量化和节能减排的大环境下,铝合金铸件得到更广泛的使用。当然采用轻质化材料的同时,带来的是零件产品结构的复杂性,这样就对零件产品的成型工艺提出了更高的要求。铸造是实现零件成型的基础工艺,它具有生产效率高、一次成形复杂铸件、生产成本低等优点,被广泛应用于航空航天、汽车等领域。铸造过程不仅决定着能否获得所需的零件形状,同时也奠定了材料性能发挥的潜力[1]。

以某项目为基础,生产商用车飞轮壳、新能源电机壳铸件,采用铝合金低压铸造工艺。

1 铝合金铸件低压铸造生产现状

1.1 低压铸造工艺性

低压铸造作为一种近净成形技术,是实现铸件少余量、无余量加工,同时也是汽车铸件精密化、薄壁化、轻量化和节能化的重要措施,目前在被广泛应用在航空、航天、交通等领域,其产品在汽车部件的应用,对于汽车的轻量化有着重要的意义。

低压铸造投资较少,铸件内部缺陷少,可进行热处理,合格率高,一般可达90%~95%;但工艺环节多、毛坯较重、运营成本略高、适应产品的范围较窄、效率低(约为高压铸造的1/3)。

但目前低压铸造在设备、模具、工艺和自动化方面尚需进一步改进和提高。目前国内低压铸造法在批量生产铝合金铸件上存在的问题是:浇注条件相对不稳定,影响产品质量稳定性和成品率;其次是生产效率不高,操作比较麻烦,主要体现在以下几个方面[2]:

(1)设备设计与铸造工艺脱节。

(2)低压铸造件模具设计,目前国内水平一般凭经验设计,对于合金液在铸型中流动情况、散热和凝固大多是凭经验。

(3)低压铸造机零部件可靠性差,整机自动化程度低。

(4)模具表面涂料耐用性差。

1.2 低压铸造车间常规布局

随着铝合金在汽车上的应用日益广泛,铝合金铸件低压铸造工厂面临新厂房的建设和原有厂房的扩建问题。加之原有厂房工艺布局自动化程度均不高,各工艺程序之间采用传统的叉车运输、行车吊运模式,物流成本高,占地面积大,运行成本增加,整体生产成本增加,产品竞争优势不明显。

主要表现在熔炼除气和低压机之间,低压机换模流程,芯子运输及下芯过程,铸件成型后的除芯、去浇冒口毛刺等工序均成平行或并列布置,导致热处理之前的各工序之间自动化程度低,不能形成统一完整有序的生产。有多少生产多少,然后进入下一个工序,或者堆放在设备前,或者等待下一工序的设备空闲,整个车间处于无序状态。

近些年很多低压铸造机设备厂家以及研究单位适应智能制造、绿色制造的要求,积极研究开发,结合低压铸造工艺生产特点,推出低压铸造生产平台,以下芯、浇注、成型、取件冷却、振砂除芯、去浇冒口毛刺等工序组合,以机器人为中介,将各工序有机结合,完成除热处理、抛丸清理外的生产工序。此生产平台的推出,完全颠覆了传统一工序一块地的布置模式,极大节约场地面积,并完全实现过程的自动化,提供各工序的工艺数据,为生产平台的智能化奠定可靠的基本数据保障,加之生产平台的各设备自身智能化的设计,通过智能平台的建立,完全实现低压铸造从浇注到热处理前的各工序的智能化生产。

当然,要实现全部的智能化,标准化是前提,也是目前铸造行业需要转变理念而重点去面对、解决的基础工作[3]。

2 铸造设备层智能化特点

“中国制造2025”的主线是工业化和信息化的融合,把智能制造作为主攻方向。铸造作为制造基础行业,由于中国铸造业自动化集成水平发展不平衡,信息化基础相对薄弱,现阶段铸造业的智能制造还未大规模的发展起来。对于传统的铸造行业,实现国内整个行业的“智能铸造”还有一段路要走。实现“智能铸造”的基础必然要实现对铸造车间设备的数据采集与监控,实时获取车间的设备运转转台与产品生产信息。

项目以低压机智能生产岛内的各设备(低压铸造机、机械手、振砂除芯机、圆盘锯、切冒口机、打磨机)为基本单位,要求各设备提供生产中的工艺参数及处理状态,汇集到处理系统,并分析收集的数据,准确反映到下一个工序,为各工序提供准确的执行数据依据,使各工艺过程所要执行的任务、处理的产能达到匹配契合。

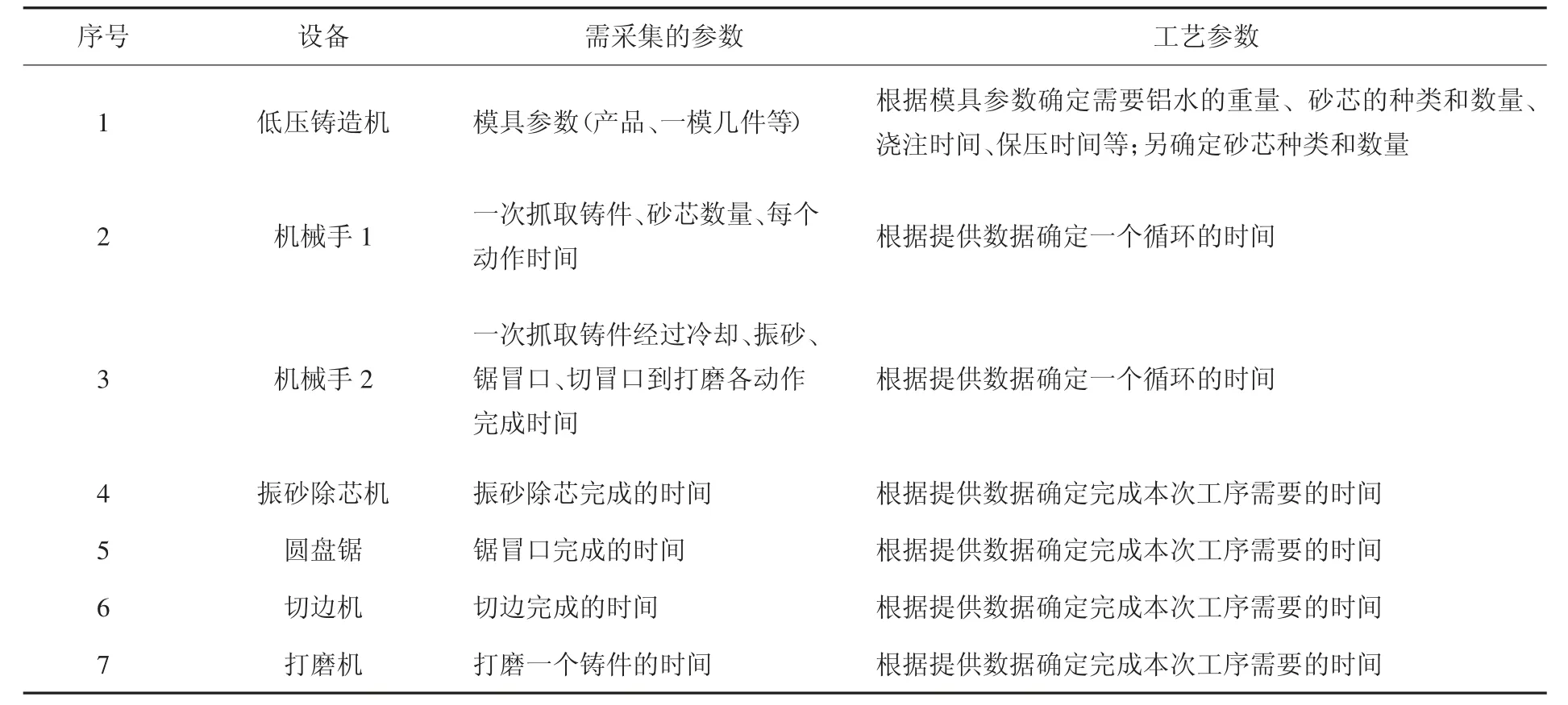

对各设备基本的要求是需具备包含PLC 自动化控制系统,模拟量模块与传感器网络结合,触摸屏显示,工业以太网网络接口通讯等,以便数据的采集和通讯。在低压铸造智能生产岛的设备中,需要采集的数据基本如表1 所示。

表1 低压铸造智能生产岛设备参数

3 低压铸造智能生产岛的设计

3.1 低压铸造智能生产岛的布局特点

以某飞轮壳2008 产品为例,材质ZL111,重量25kg,产能3000t/年。其产品生产工艺流程如图1 所示。

图1 生产工艺流程图

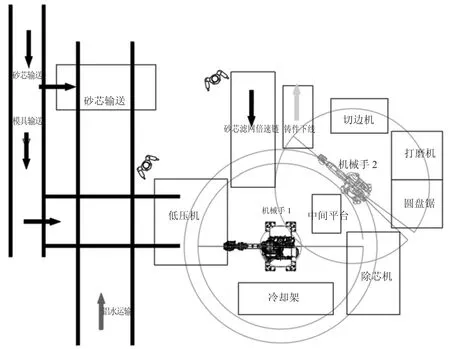

其智能生产岛包含低压铸造、下芯、取件、冷却、清砂、切浇冒口、清理毛刺飞边等工序,具体布置如图2 所示。

图2 工序布置图

根据飞轮壳模具一型一个的工艺,模具预热完成后,机械手1 从砂芯滤网倍速链上抓取砂芯放置在模型中;合型浇注完成后,机械手1 从模型中抓取铸件至冷却架,进行强制冷却,冷却好的铸件由机械手1 抓取到除芯机进行振砂除芯;振砂除芯完成后的铸件由机械手1 抓至中间平台,由机械手2 抓至圆盘锯切割浇冒口;切割浇冒口后由机械手2 抓至打磨机进行铸件的精整打磨,再由机械手2 抓至切边机进行切除飞边毛刺;最后由机械手2 抓至铸件下线位置将铸件运输至下一个工序(立库存储或热处理)。

整个生产岛根据订单信息输入,以低压铸造机为中心,设备之间达到信息的畅通和协作,各自完成对应的工作,并协调完成整个生产岛内的工序。生产过程中各设备的参数信息、产品状态信息输出给中控系统,以便数据的统计,为后续生产安排提供准确的依据。

3.2 车间其他工序和智能生产岛的智能化衔接

智能生产岛的自动化程度满足了低压铸造生产智能化的基本条件,而要实现整个车间的智能化生产,还需要其他工序、各工序之间自动化、智能化的设计和实施。

项目熔炼采用集中熔化炉,熔化后的铝水经除气、转运、换包进入低压铸造机,整个过程由自动铝水转运系统运输,此过程熔化炉的工艺参数和状态信息反馈到中控系统,自动铝水转运系统接收到指令,执行本过程的转运等操作。

项目模具更换和砂芯采用同一标高平台通过轨道运输,与铝水转运系统不交叉。

项目砂芯存储、铸件从生产岛到热处理之间设计立体库,缓存砂芯和铸件,调节生产过程中的节拍问题。中间过程设计辊道和AGV 小车运输,且立体库自身设计数字化管理系统,通过其他工序的指令和信息扫描进行输入和输出砂芯和铸件。

立体库与热处理、热处理和抛丸工序之间通过辊道小车或机械手链接,以便各工序指令的接收和数据的采集。

车间设中控室,中控室配有服务器、监控显示器和信息数据显示器,通过网络把相关信息发送到个人计算机或手机,警示和提醒自动通过邮件发送给责任人。中控系统采集熔化炉、低压浇注机、热分析仪等各设备的数据,实时监控温度、能耗、模具和设备状态,显示生产信息。设备管理包括配件出入库操作、保养和检修计划、记录查询等功能。产品管理包含工艺方案及其模拟结果、工艺文件、作业指导书、生产过程检测数据和二次检验数据等资料,通过产品编码查询到产品信息。系统具有统计分析功能,如个人效率、设备能效、熔化能耗等信息,并可进行多台设备之间的数据比较[4]。

3.3 低压铸造智能生产岛的特点

整个低压铸造生产岛的设计,以智能化生产实施为基本出发点,对各设备、各工序流程、各工序之间的衔接均设计数字化系统,完成整个智能生产岛的设计。其具有以下特点:

(1)对批量化产品的生产,节约人工和运输成本。

(2)机器人的使用,避免了高温、高粉尘、高负荷工位使用人工。

(3)每个工序生产数据的采集和统计,对生产的调控和精益生产提供有力的依据。

(4)有效节约厂房面积近20%。

4 结论

智能生产岛的开发和设计解决了铝合金铸件从浇注到热处理之前的设备层的数据采集和统计问题,促进低压铸造铝合金铸造车间智能化生产进程;并有效节约厂房面积。