基于截面动态弯矩限幅的细长体多维振动控制方法研究

2022-09-26张鹏飞丁镇军陈贵龄梁德利

张鹏飞 丁镇军 陈贵龄 梁德利

(1 北京强度环境研究所,北京 100076; 2 北京宇航系统工程研究所,北京 100076)

0 引言

振动试验是装备研制过程中力学环境试验的重要环节,装备工作中的真实环境一般都是多维振动环境,多维振动试验技术能够真实模拟试件的振动环境,为产品考核提供手段[1]。在细长体结构的多维振动试验中,激励能量的控制非常重要,如果控制不当会导致严重的过试验或欠试验。细长体试验件端部的悬臂较长,在低频共振频率处振动响应会明显放大。为了防止过试验,一般通过加速度响应限幅控制的方法来降低悬臂效应[2]。限幅条件的合理制定是正确实施加速度响应控制方法的关键。以往的细长体多维振动试验中限幅条件的制定,依据限幅位置重要结构或仪器设备的最大响应确定,未能考虑到试件结构在低阶模态共振频率处的受载状态,导致限幅控制方法避免低频过试验或欠试验的优势不能充分体现。

在细长体多维振动试验中,结构的完整性是人们关注的重点。截面的动态弯矩与舱段的应力水平直接相关,最大承载动态弯矩是结构设计中的重要指标。监测细长体重要截面的动态弯矩,能够有效地评估结构的受载状态[3,4]。基于截面动态弯矩监测的细长体多维振动限幅控制方法是加速度限幅控制方法的发展,该方法通过在细长体结构的重要截面使用经过标定的应变计测量动态弯矩,将截面的设计承受弯矩能力作为加速度响应控制方法的限幅条件制定依据,能够有效地评价振动量级是否符合要求,保证试验加载的安全性。本文介绍了细长体多维振动试验的实施方法和存在的过试验问题,开展了基于截面动态弯矩监测的细长体多维振动限幅控制方法的研究,总结了该方法的一般流程,通过试验验证了该方法的有效性。本文的振动限幅控制方法可为细长体多维振动试验控制方法提供一种新的思路,为提高力学环境试验的精细化水平提供新的途径。

1 细长体多维振动试验方法及过试验问题

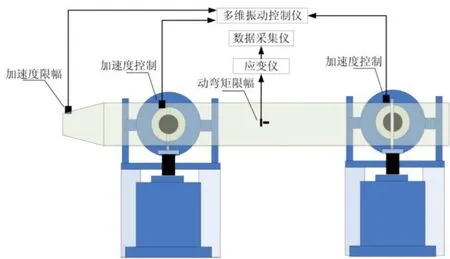

细长体多维振动试验中,使用多个激振点分布加载的方式,模拟作用在结构上的分布气动载荷造成的结构响应,两方向同步激振提高了振动模拟真实性。为了充分激发试件的各阶模态响应,典型地使用2个激振截面的加载方式。激振位置应避开试件主要模态的节点位置,并选择在结构局部刚度较强的位置。每个激振截面的两个方向布置振动台,振动通过运动解耦装置和卡环形工装传递到试件上。图1为细长体多维振动试验加载方法示意图。

图1 细长体多维振动试验加载方法Fig.1 Loading method for multi-dimensional vibration of slender structure

细长体振动试验控制中往往存在过试验问题。过试验原因之一为试验条件制定过程中的峰值包络[5]。试件上各个点的响应谱曲线存在波峰及波谷,试验条件将试件各个位置试验频带内所有加速度响应谱曲线的波峰进行了包络,这样势必在波谷处存在超过试验状态的激励输入,造成过试验。过试验的另一个原因为细长体的振动响应不均匀[6]。激振点位于试件的个别截面处,试件结构受力可简化为在激振点处简支的连续梁,结构的前几阶模态表现为梁弯曲模态。当振动加载截面的响应达到试验条件时,远离激振位置的响应将在试件的低阶模态频率处产生明显放大,造成局部的低频过试验。图2为细长体振动试验中典型的响应功率谱曲线,1~5号点对应细长体从前端到后端的不同位置,可见不同位置处的响应在频域分布很不均匀。

图2 细长体振动试验典型响应曲线Fig.2 Response curve of typical slender structure vibration test

为了解决细长体多维振动试验中的过试验问题,通常采用的方法是加速度限幅控制。通过加速度限幅控制方法,使得整个细长体试件的响应更为均匀,避免在共振频率处过试验。控制加速度传感器安装在夹具与试验件的界面上,监测加速度传感器安装在细长体试验件低频响应较大的点上,例如远离激振点的悬臂结构上。试验开始时,用控制传感器的加速度信号控制振动台,当监测传感器在某些频带上的响应超出预先设定的限幅条件时,对输入谱进行对应频段的下凹修改,以将监测传感器的响应限制在限幅条件之内。输入谱的下凹修改可以是人工依据工程经验确定,也可以是振动控制仪实时计算。

加速度限幅控制方法的难点在于限幅条件的制定,限幅条件太大,限幅位置在结构低频共振频率仍然过试验,限幅条件太小,结构其他位置将欠试验。限幅条件的制定并没有明确的规范,一般按照限幅位置试验条件的+3dB或+6dB给出。

2 基于截面动态弯矩限幅的振动控制方法

2.1 截面动态弯矩测量原理

在国军标和国外多维振动试验相关标准中都提到,为了更真实的模拟实际振动载荷,需要在被试验产品上安装测试装置,测量试验过程中的动态弯矩,来评估试验的真实程度[1]。细长体的弯曲频率较低,在进行振动考核时,有必要在关键截面上安装弯矩测量系统,测量试验过程中的动态弯矩,通过力矩的分析来评估受载情况,为振动控制提供有效的参考。

测量某个截面的动态弯矩一般采用应变测量法,该方法将细长体简化为梁模型[7]。在细长体截面的四个象限处布置应变片组,每个应变片组由两个互相垂直的电阻应变片组成,图3所示为截面展开后,观察到的四组应变片组的情况。垂直方向弯矩导致的应变由I和III象限的四个应变片组成全桥测量,水平方向弯矩导致的应变由II和IV象限线上的四个应变片组成全桥测量,因此一个截面上需要测量水平和垂直弯曲导致的2通道应变。全桥的组桥方式能够实现纯弯曲的测量,同时消除了温度的影响[8]。

图3 沿细长体横截面布置的应变片组Fig.3 Strain gauge group arranged along the cross section

一般地,试验中结构测量截面正交的两个方向的应变输出并不是互相独立的,有一定的相关性,因此水平方向弯矩MZ、垂直方向弯矩MY与水平方向应变εZ、垂直方向应变εY的关系可以写成式(1)的形式。其中灵敏度矩阵C中的非对角线上的耦合灵敏度项CZY和CYZ是对应变片贴片和结构非对称性的修正,可以提高测量精度。

为了准确获得灵敏度矩阵,需在试验前对构件进行刚度标定试验,即对构件进行不同静力载荷下的弯矩加载,获取构件弯矩与两个桥路输出的关系曲线,通过回归计算得到灵敏度系数。根据标定试验的获得灵敏度矩阵C,结合振动试验中测量的应变响应,通过式(2)即可得到振动环境中该截面的水平弯矩和垂直弯矩。

2.2 基于截面动态弯矩限幅的振动控制流程

为了保证加载安全,振动试验的控制传感器要求高可靠性,而应变测量的精度和可靠性低于加速度测量,因此一般选择加速度传感器作为振动控制和限幅传感器。为了将通过应变测量得到的截面动态弯矩引入到多维振动控制中,本文提出了一种基于动态弯矩限幅的多维振动控制方法。限幅效果判断依据为将时域响应峰值载荷视为结构承载的准静态载荷MP,该载荷应小于结构设计的许用载荷M0

正式试验前,通过小量级加载评估正式试验时截面承受动态弯矩的情况,如果动态弯矩超过了设计载荷,就需要制定加速度限幅条件,按照动态弯矩功率谱的频率分布情况,给出加速度限幅条件的频带和幅值,并进一步通过小量级加载进行验证。基于截面动态弯矩限幅的振动控制流程如图4所示。

图4 基于截面动态弯矩限幅的振动控制流程Fig.4 Vibration control procedure based on section dynamic moment limiting

3 试验验证

3.1 试验过程

为了验证基于截面动态弯矩限幅的振动控制方法的有效性,设计了细长体的多维振动试验,在振动控制系统中布置了动态弯矩测点,如图5所示。加速度控制点位于试件上与试验工装的连接处;加速度限幅点位于细长体的头部,该位置悬臂较长,低频振动响应大,同时进行Y向和Z向的振动限幅;动弯矩限幅点位于细长体中部,该位置受到的动态弯矩载荷较大,同时测量绕Z轴和绕Y轴的动弯矩响应。加速度控制和限幅信号同时进入多维振动控制仪,控制仪根据限幅谱实时对输入谱进行下凹计算。动弯矩的测量结果将为加速度限幅条件的制定提供依据,并作为振动限幅效果的评价依据。

图5 多维振动控制系统的组成Fig.5 Composition of multi-dimensional vibration control system

试验使用的振动试验条件见图6,多维振动随机振动试验条件是功率谱密度矩阵的形式。对角项为自谱密度,非对角项为互谱密度,互谱密度用相干和相位的形式表达。图6中利用功率谱密度矩阵的Hermitian特征进行布局,其下三角部分为各个自由度之间相位,上三角部分为常相干的平方根。该试验中,头部的两个激振点自谱相同,尾部的两个激振点自谱相同,4个激振点之间互不相干。振动试验前进行了动弯矩测试系统的标定。将动弯矩测点所在的舱段开展静力标定试验,在舱段端面上分别施加2方向的纯弯矩,加载分为9个等级,根据记录的弯矩和测量的应变进行数据处理,在最小二乘意义上拟合出灵敏度矩阵。图6为标定结果及拟合曲线。

图6 功率谱密度矩阵Fig.6 Power spectral density matrix

图7 标定结果曲线Fig.7 Calibration result curve

3.2 试验结果

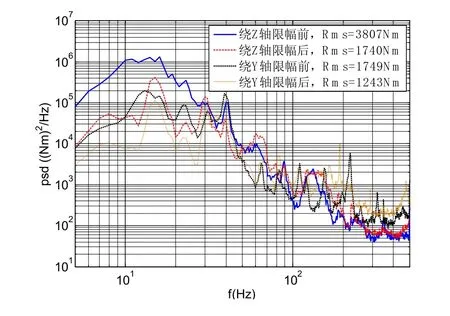

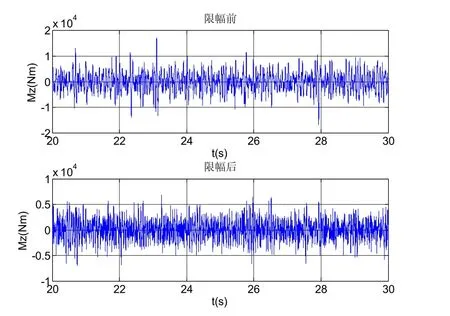

按照2.2节中提出的实施流程,开展了基于动弯矩限幅控制方法的试验验证。首先不加振动限幅,进行了试验条件-18 dB量级下的多维振动加载,此时绕Y轴和绕Z轴的动态弯矩响应功率谱见图8,绕Z轴动态弯矩的时域曲线见图9。不加限幅时,关键截面绕Z轴的动态弯矩大于绕Y轴,均方根值约3.8 kN·m,最大时域峰值约17 kN·m。按此数值推测到0 dB振动加载时,该截面的动弯矩时域峰值将达到约136kN·m,将超出该截面的最大允许弯矩80 kN·m。为了试验安全进行,必须设计振动限幅。

从图8的弯矩功率谱曲线中看到,弯矩能量集中在5 Hz~30 Hz,从图10的加速度限幅点响应谱看到,20 Hz附近的共振放大很明显,因此20Hz附近结构的共振放大是造成截面动弯矩过大的原因。依据动弯矩超载情况,结合试验件头部设备的鉴定环境条件,将位于试件头部的限幅点的限幅条件设置为头部激振点自谱条件的+6dB,然后继续开展加限幅控制时振动响应研究。此时输入谱的下凹由多维振动控制仪实时计算。引入限幅控制后,图10中限幅点的响应被限制在了设置的限幅条件,图11中位于试件前部2个振动台的控制谱在低频明显下凹。图8中显示此时截面最大动弯矩降低到了约1.7 kN·m,图9中显示时域峰值降低到了约6.8 kN·m。按此数值推测到0dB振动加载时,该截面的动态弯矩峰值将达到约54.4 kN·m,小于该截面的最大允许弯矩80 kN·m。限幅控制达到了预期效果。

图8-1 8dB量级,动态弯矩功率谱密度曲线Fig.8 Power spectrum density curve of dynamic bending moment at -18dB

图9-1 8dB量级,绕Z轴动态弯矩Fig.9 Dynamic bending moment around Z Axis at -18dB

图10 加速度限幅位置响应对比Fig.10 Comparison of response at acceleration limiting position

图11 振动控制谱对比Fig.11 Comparison of vibration control spectra

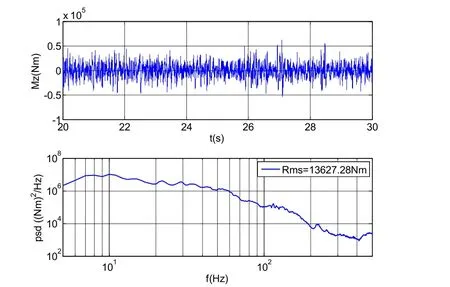

按照设计的限幅控制方案逐步增大试验量级。0dB振动量级加载时,关键截面绕Z轴的弯矩见图12,时域峰值约60 kN·m,处于安全载荷范围内,并且符合小量级试验时的估算。正式试验将按照设计的限幅控制方式进行。

图12 0dB量级,绕Z轴动态弯矩响应Fig.12 Dynamic bending moment around Z Axis at 0dB

4 结论

本文提出了基于截面动态弯矩限幅的细长体多维振动控制方法,将试件结构的受载状态作为限幅条件制定的依据,从而避免过试验或欠试验。通过细长体的多维振动试验验证了该方法的正确性:在结构截面上使用经过标定的应变计结合解耦算法能够很好获得各个方向的动态弯矩,结合截面动态弯矩数据分析制定了加速度限幅与截面弯矩相结合的控制方法,在小量级预试验中制定的限幅策略效果良好且在正式试验中达到了预期效果。本文介绍的基于截面动态弯矩限幅的细长体多维振动控制方法操作简单成本低,能够满足细长体、大型舱段振动试验中对结构承载定量控制的需要,对于提高相关试验的精细化水平,确保试验安全实施具有参考意义。