阔叶桉小试件木材干燥过程水分及干缩变化规律

2021-11-04刘洪海

黄 娜, 刘洪海

(南京林业大学家居与工业设计学院,江苏 南京 210037)

随着我国经济的发展和人民生活水平的提高,对木材的需求越来越大,然而我国森林资源,尤其是天然林资源匮乏。因此,人工林的深加工利用变得越来越重要。桉树是我国主要的人工林树种,因其生长快、材质较好,已经获得广泛的重视[1-3]。桉木加工利用的前提是提高干燥质量,降低干燥过程产生的变形、开裂等问题。目前,常规窑干[4-5]是木材最为常用的干燥方式,已经在桉木干燥上得到应用,但干燥过程容易产生皱缩,因此可以尝试冷冻干燥[6-7]和低温干燥[8]来减少桉木的皱缩问题。此外,热处理等改性方法可以提高木材的尺寸稳定性[9],也可以在桉木上进行尝试。

人工林桉木的高效、高值利用还需要在设计、制造、文化等方面做深入系统的研究[10-16]。还可以从儿童家具[17-18]和老年家具[19-21]产品入手,开发设计特定人群的家具或家居产品来开拓市场。

为了提高桉木的利用效率和附加值,必须提高桉木的干燥质量。而木材的干燥质量与干燥过程的水分传递及干缩密切相关,研究小木材试件的干燥有利于了解木材的水分变化与干缩变形的关系。本研究以阔叶桉(EucalyptusplatyphyllaF.V.Muell)小尺寸试件为研究对象,测量其干燥过程水分变化和干缩变形,研究水分变化和干缩变形的规律,为桉木干燥工艺优化提供实践参考。

1 试验材料与方法

1.1 试验材料

人工林阔叶桉(EucalyptusplatyphyllaF.V.Muell)木材,产自广西省。原木采伐后将两端蜡封,用塑料薄膜包裹密封。运到南京林业大学后立即加工成1 000 mm×20 mm×20 mm和1 000 mm×30 mm×30 mm的木条,木条继续用塑料薄膜包裹密封后放入冰柜冷藏保存。试件截锯示意图如图1所示,试验开始前将1 000 mm长桉木从端部开始先锯截下50 mm厚木块,然后依次锯截首尾连接的7块试件,试件规格为20 mm×20 mm×20 mm,编号分别为1~7。

图1 试件截锯示意图

1.2 试验设备

烘干设备:鼓风干燥箱DHG-905386-Ⅲ),上海新苗医疗器械制造有限公司;数显电子天平(FA2004,0.001 g),上海精密仪器有限公司;游标卡尺,精度0.01 mm。

1.3 试验方法

1.3.1 干燥试验

小试件的干燥试验在烘箱内进行,首先测量并记录编号试件的质量和弦、径及长度方向的尺寸,然后把小试件放到烘箱内部,设置烘箱温度为50 ℃,开始计时,当烘箱内温度升高到设定温度后,开始计算干燥时间,试件在2 h及4 h后分别取出进行质量和尺寸的测量,最后放入烘箱内,把烘箱温度设置成103 ℃,对试件进行绝干试验。

1.3.2 试件含水率测量

小试件的初含水率及干燥过程的含水率均按照GB/T1931-2009用烘干法测量,按式(1)计算试件各阶段的含水率。

MC=(mi-m0)/m0×100%

(1)

式中:MC为试件各阶段的含水率(%);mi为干燥过程各阶段质量(g);m0为试件绝干重(g)。

1.3.3 试件干燥速率测量

小试件干燥过程的含水率按照式(2)计算。

R=(MCi-MCf)/t×100%

(2)

式中:R为样品的干燥速率(%·h-1);MCi为试件的初含水率(%);MCf为试件的终含水率(%);t为样品干燥总时长(h)。

1.3.4 试件的干缩率测量

按照干燥2 h及4 h后取出试件所测量的数据,依据式(3)计算各个含水率点对应弦、径向干缩率。绝干干缩率是试件烘至绝干时的最大干缩率。

S=(Li-Lf)/Li×100%

(3)

式中:S为试件干燥过程的干缩率(%);Li为试件弦、径及长度方向的原始尺寸(mm);Lf为试件弦、径及长度方向干燥过程的尺寸(mm)。

2 试验结果与分析

2.1 试件干燥过程含水率变化

各个小试件的初含水率(0 h)、干燥2 h及4 h后的含水率情况如图2所示。由图1可知,试件1~7是同一根木按条首尾相连的顺序编号、锯截,但其初含水率差异依然较大,其中,1号试件最大,含水率为78.56%,7号试件最小,含水率为64.04%,极差为14.52%。因此,试件长度方向的含水率分布不均匀,1 000 mm长木条的端部含水率较高。随着干燥的进行,2 h及4 h后各试件之间的含水率差异逐渐减小,这个趋势可以由图2中的2 h及4 h各个点的曲线可以看出。

图2 各试件干燥过程含水率变化

各个小试件及其平均含水率的含水率—时间曲线(干燥曲线)如图3及图4所示。从图3可以看出,各个试件的初含水率不同,其干燥过程含水率下降的趋势也不同,有快有慢。对比图4,各个小试件的含水率下降也具有相同的部分。即,干燥前2 h,含水率下降快,干燥曲线斜率大;干燥的后2 h,含水率下降慢,干燥曲线斜率小。前2 h,各试件的含水率大于纤维饱和点(FSP),主要是木材中的自由水在毛细管张力的驱动下向外迁移,迁移阻力小,水分排除的快,干燥曲线陡;而干燥2 h后,木材的平均含水率下降至FSP以下,即木材的某些部位,尤其木材的表层部位已经没有自由水,木材中的吸着水开始干燥,吸着水的束缚力较大,迁移阻力大,因此水分排除的慢,干燥曲线变缓。

图4 干燥过程小试件平均含水率-时间曲线

图3中的误差棒为各个小试件初含水率(0 h)及干燥后2 h和4 h的含水率差异情况。干燥初期试件的误差棒比较大,但随着干燥的进行,误差棒在2 h及4 h后逐渐变小,表明各个试件之间的含水率差异也逐渐变小。

图3 各小试件干燥过程含水率-时间曲线

2.2 试件干燥过程的干燥速度

各个试件的干燥2 h及4h后的干燥速率情况如图5所示。由图5可以看出,前2 h各个试件的干燥速率及平均干燥速率明显高于后2 h。结合图2可以看出,各个试件的初含水率不一致,其相同时间内的干燥速率也不相同。干燥前2 h,尽管试件1、2、3的初含水率不同,但其干燥速率大致相同,而4~7的含水率虽有差异,但其干燥速率的差异很大,尤其是试件5。但干燥4 h后,试件1、2、3干燥速率出现较大波动,尤其是试件2,干燥速率明显变小,而试件4~7的干燥速率则趋于一致。因此,受试件初含水率及自身特征的影响,各个试件的实际干燥速率具有差异。

图5 各试件干燥过程干燥速率变化

2.3 试件干燥过程的干缩变化特征

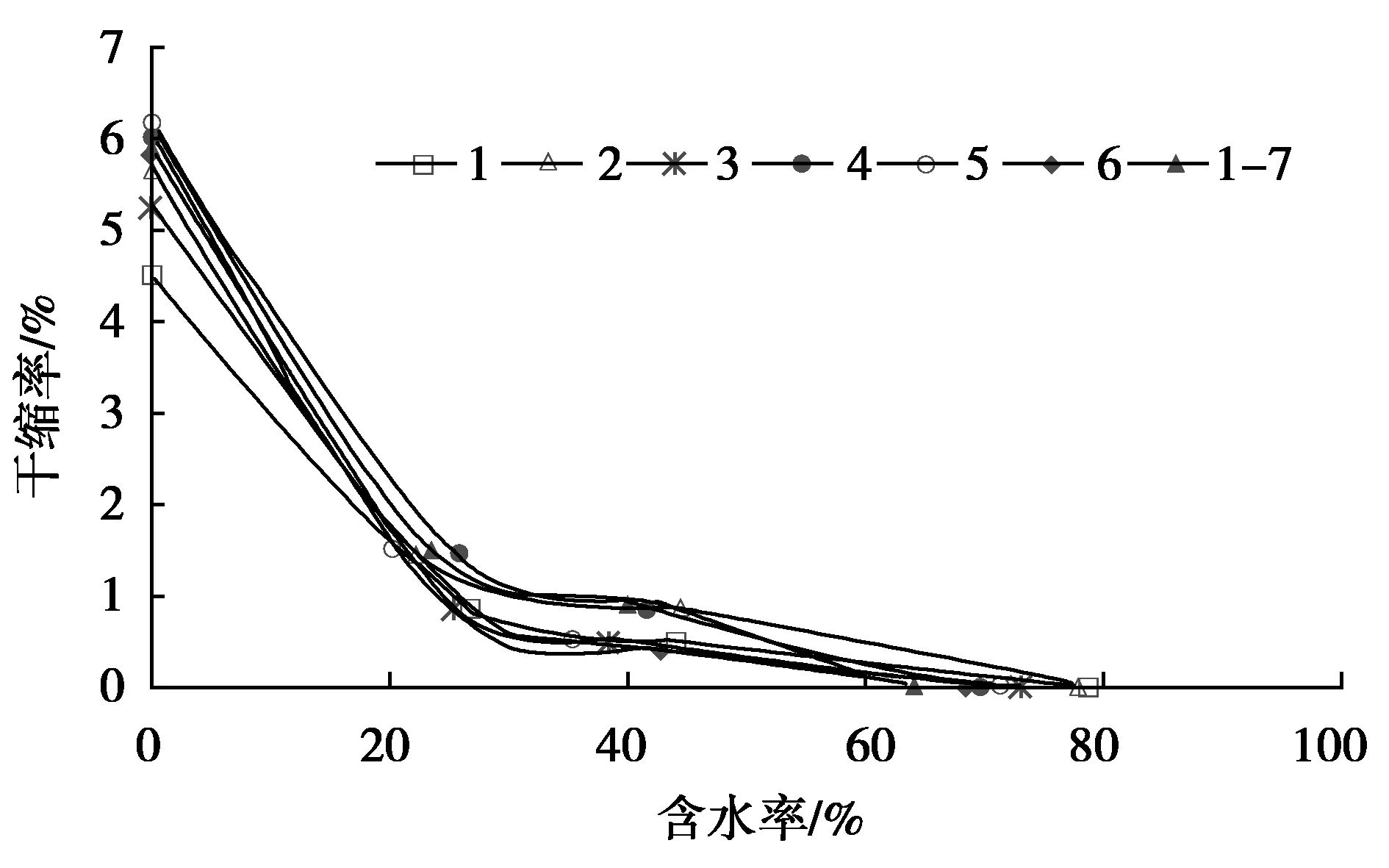

各个试件干燥过程不同含水率阶段弦向、径向的干缩曲线如图6和图7所示。由图6和图7可以看出,总体来说,在各个含水率阶段,弦向的干缩大于径向。但各个试件随含水率的下降,其干缩表现不一致,有的甚至差异很大,尤其在含水率高于纤维饱和点(FSP)时,各个试件的干缩差异较大。木材通常在FSP以下才开始收缩,但本试验木材在高含水率阶段已经开始收缩,主要是因为阔叶桉也是一种容易产生皱缩的木材树种,FSP以上的干缩是由木材细胞的皱缩产生所致。可以看出各个试件随干燥的进行其皱缩程度各异。

图6 试件干燥过程干缩曲线(弦向)

图7 试件干燥过程干缩曲线(径向)

各个试件的平均含水率-干缩曲线如图8所示。同样的趋势可以在图8中看出,图8中的误差棒是反映各个试件各含水率阶段干缩的差异大小。可以看出,弦向干缩差异在40%左右时最大,表明各个试件在这个阶段的皱缩变化情况也最大。而径向各误差棒则相对较小,表明径向各皱缩变化小于弦向。

图8 试件干燥过程平均干缩曲线(弦:T、径向:R)

2.4 试件干缩率变化特征

各个试件各含水率阶段干缩率的对比如图9所示。可以看出各个试件各含水率阶段的干缩率差异较大,尤其是干燥2 h后,木材含水率在40%左右,这个阶段木材试件发生皱缩,皱缩的不均匀导致试件的干缩变化各异,差异较大。试件干燥至含水率为20%以下,包括绝干时,其干缩率差异变小。纤维饱和点以下时木材的正常干缩,其干缩变形大体一致,影响试件干缩大小的是前期的皱缩导致的干缩变形。因此,可以看出高含水率阶段产生的皱缩变形随着干燥的进行,已经有一部分回复,进而导致最后绝干干缩率差异变小。

图9 试件干燥2 h、4 h后及绝干干缩率(弦向)

3 结论

(1)尽管试件取自同一根木材,各试件的初含水率差异较大,干燥过程含水率差异逐渐减小试件终含水率趋于均匀。

(2)FSP以上时各试件干燥速率快,之后干燥速率变慢。干燥过程各试件含水率下降速率差异较大。

(3)高含水率阶段,各试件因木材产生皱缩引起的干缩差异较大,尤其在弦向上干缩差异明显。在FSP以下时,高含水率阶段产生的皱缩有部分产生回复,试件弦向干缩率差异变小。