9FA型燃气轮机防喘阀控制部分典型故障分析及处理方法

2022-09-24朱俊

朱俊

(上海华电电力发展有限公司望亭发电分公司 江苏苏州 215155)

1 防喘阀简介

GE 公司9FA 型燃气轮机上的防喘阀是一种两位式气动执行机构,安装在燃气轮机排气扩压间内压气机9 级和13 级的抽气管道上,主要作用是在机组启停过程中通过打开阀门将压气机9级和13级抽气排入燃气轮机扩压段,从而使得燃气轮机的运行线远离压气机的喘振边界线,防止压气机喘振现象的发生。

9FA 型燃气轮机1 台机组设计有4 个防喘阀,由2个两位三通电磁阀来控制,1个电磁阀同时控制2个防喘阀的启闭。电磁阀的指令来自于MK VI 控制系统,当电磁阀线圈得电时,压缩空气通过电磁阀进入气缸,推动防喘阀迅速关闭;当电磁阀线圈失电时,气缸内的压缩空气通过电磁阀排气口排出,依靠气缸内的弹簧力使阀门打开。在气缸的输出轴上安装有1个位置反馈,里面有2个磁性开关用来指示阀门的开关状态,位置信号传送到MK VI系统参与逻辑运算。

2 防喘阀控制部分的典型故障

2.1 电磁阀故障

电磁阀是用于控制防喘阀启闭的气动执行机构,布置在燃气轮机排气扩压间内防喘阀底部靠墙的固定支架上。电磁阀的常见故障有以下5类:(1)电磁阀机械部分发生卡涩;(2)电磁阀线圈老化损坏;(3)电磁阀密封件老化漏气;(4)电磁阀先导与执行部分的连接销脱落;(5)电磁阀线圈接线端子松动、线头断裂。

2.2 位置反馈故障

位置反馈用于现场指示和远传防喘阀位置信号。整个位置反馈由底座、偏心轮传动轴组件、磁性开关组件、保护罩组成。位置反馈的故障有以下5 类:(1)磁性开关及其预制电缆损坏;(2)磁性开关预制电缆线头在接线端子处断裂;(3)偏心轮组件内的磁头失磁;(4)定位管件变形熔化;(5)磁性开关两颗固定螺丝松动。

2.3 控制系统硬件及信号电缆故障

防喘阀的指令和反馈信号都接入MK VI系统参与逻辑运算。控制系统硬件及信号电缆故障情况有以下3 种:(1)TRLY 开关量输出卡上的继电器故障;(2)TRLY 开关量输出卡输出通道内熔丝熔断;(3)信号电缆发生开路、短路、接地故障。

3 防喘阀控制部分典型故障原因分析

3.1 电磁阀故障原因分析

3.1.1 电磁阀机械部分卡涩原因分析

造成电磁阀机械部分卡涩的主要原因有:控制用压缩空气不干净,含有杂质;电磁阀使用年限长,阀杆缺少润滑脂润滑而卡涩;电磁阀先导电磁铁故障导致阀体机械部分卡涩[1]。

3.1.2 电磁阀线圈老化损坏原因分析

引起电磁阀线圈老化损坏的原因有:电磁阀使用年限较长,线圈长时间通电导致线圈老化故障;排气扩压间内环境温度超温使电磁阀线圈故障损坏;电磁阀线圈接线端子老化、环境超温使线圈的预制线缆短路导致电磁阀线圈损坏。

3.1.3 电磁阀密封件老化漏气原因分析

导致电磁阀密封件漏气的原因有:电磁阀使用年限长,密封件老化变形而失效;压缩空气不干净导致密封件磨损超标而漏气;工作环境温度超过了密封件的耐温范围使得密封件老化失效。

3.1.4 电磁阀先导与执行部分的连接销脱落原因分析

造成连接销脱落的主要原因是:燃机的频繁启停导致防喘阀电磁阀频繁动作,时间一长就会导致开口销逐渐变形而从孔内滑脱。

3.1.5 电磁阀线圈接线端子松动、线头断裂原因分析

造成电磁阀线圈接线端子松动、线头断裂的原因是:高温振动的工作环境导致接线端子老化线头松动,由于电磁阀线圈的预制线缆是多股软线,线径较细,反复地紧固端子螺丝就会导致线头断裂。

3.2 位置反馈故障原因分析

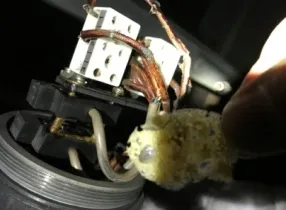

3.2.1 磁性开关及其预制电缆损坏原因分析

燃机的使用年限超较长,出现了排气扩压器外保温层脱落、非金属膨胀节破损和法兰连接螺栓断裂等问题[2],造成防喘阀周围的空间温度达到120℃,远超该类型磁性开关的设计工作温度90℃,导致磁性开关及其预制电缆因高温而损坏,见图1。

图1 磁性开关及预制电缆损坏

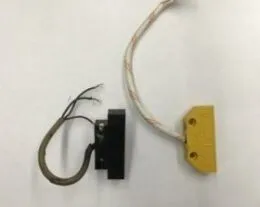

3.2.2 磁性开关预制电缆线头断裂原因分析

燃机作为调峰机组启停频繁,机组在启停时防喘阀都要动作,尤其在全速空载状态防喘阀全部打开时,位置反馈的振动很大,磁性开关的预制电缆是多股软线,线缆短线径细,而且没有使用接线柱,长期在振动的环境下工作使得线头在接线端子处断裂,见图2。

图2 预制线线头断裂

3.2.3 偏心轮组件内的磁头失磁原因分析

偏心轮组件上的磁头是用来和磁性开关接触使开关得磁而接点闭合,原设计使用的是普通的永磁铁,不耐高温,长期工作在高温的环境下导致磁头失磁。

3.2.4 定位管件变形熔化原因分析。

定位管件是用来固定磁性开关在特定位置能与偏心轮上的磁头接触。定位管件是塑料材质,耐温在100℃以下,长时间在高温的环境下工作导致变形熔化,见图3。

图3 定位管件融化变形

3.2.5 磁性开关固定螺丝松动原因分析

固定磁性开关的两颗螺丝穿过前面板、磁性开关和定位管后直接旋紧在底板上的螺纹孔内,没有防振措施,长期在振动环境下工作导致螺丝松动、底板丝口滑牙使磁性开关错位。

3.3 控制系统硬件及信号电缆故障原因分析

3.3.1 TRLY开关量输出卡继电器故障原因分析

燃机作为调峰机组启停频繁,一次启动防喘阀短时间频繁开关8 次,继电器接点在断开瞬间会产生电弧,长期连续使用会导致接点拉毛、接点接触电阻变大而导致继电器故障[3]。

3.3.2 TRLY开关量输出卡输出通道内熔丝熔断原因分析

TRLY 卡输出通道内标配的是3.15A 的慢熔型玻璃管熔丝。防喘阀正常工作时,电磁阀线圈电流在0.5A 以下,燃机作为调峰机组启停频繁,机组启动时,防喘阀短时间内要连续动作,通过实验实测在继电器接点闭合的瞬间电流要达3A以上,由于是慢熔型熔丝电流瞬间超限不会立即熔断,而长时间使用就会造成熔丝不定期的突发型熔断。

3.3.3 信号电缆故障原因分析

由于设备老化导致排气扩压间内温度升高,超过了信号电缆的耐温等级导致信号电缆发生开路、短路、接地等故障。电磁阀指令电缆故障会导致电磁阀拒动、卡件通道内熔丝熔断等故障,位置反馈信号电缆故障会导致位置反馈信号失效、机组110VDC电源接地等故障。

4 防喘阀控制部分典型故障处理方案

4.1 电磁阀故障处理

(1)提升仪用压缩空气的质量。加强对气泵房空气后处理装置的检修维护,使其可靠工作。更换防喘阀气控回路内老化的过滤减压装置,对过滤减压装置内的滤芯定期更换,定期对过滤减压阀进行排污[4]。(2)加强对电磁阀的检查维护。建立设备台账,对每个电磁阀做好使用更换记录。平时加强对电磁阀的检查,查看电磁阀密封件有无漏气情况,检查连接销有无变形脱落。利用机组停机机会定期对防喘阀校验,记录阀门开关时间、电磁阀线圈阻值、线圈通电电流、电缆绝缘等参数,发现设备老化、参数不符合要求的电磁阀及时进行更换。(3)对电磁阀线圈的预制电缆套好耐高温保护套管,在线头处做好圆孔型的接线柱,更换耐温抗振性好的接线端子。机组停机时,定期对线圈预制电缆及接线端子检查,发现问题及时处理。(4)外接压缩空气吹扫冷却,降低电磁阀的工作温度。

4.2 位置反馈故障处理

防喘阀位置反馈的绝大部分故障都是内部组件的耐温抗振性能差引起的,可以利用以下方法解决。

4.2.1 提升位置反馈的耐温等级

(1)将位置反馈内部组件中的磁性开关更换为WESTLOCK公司XT-90型耐高温磁性开关,耐温130℃,在开关的预制线缆上套好耐高温保护套管,如图4所示。(2)将偏心轮上的2 个磁头更换为铝镍钴材料制作的永磁铁,耐温550℃,如图5 所示。(3)将磁性开关中间的两根定位管改为316不锈钢管,耐温800℃,如图6所示。(4)制作专用的吹扫冷却装置,将压缩空气通过节流阀和过滤减压阀后引入位置反馈内部进行吹扫冷却,从而有效降低位置反馈的工作温度。

图4 磁性开关改型

图5 磁头改型

图6 定位管改型

4.2.2 提升位置反馈的抗振性能

(1)用316 不锈钢螺丝替代原来固定磁性开关的两颗普通螺丝;更换铝合金底板,用316 不锈钢板替代,在接线端子板上的螺丝孔处加上316 不锈钢平垫圈,固定螺丝穿出底板螺纹孔后加上316 不锈钢平垫圈、弹簧垫圈、螺母进行锁紧加固,如图7 所示。(2)在磁性开关预制线缆的线头上制作接线柱,采用菲尼克斯专用型冷压接线柱,耐温和强度都能满足使用要求,有效提升线缆在端子处的抗振性能。

图7 开关组件抗振处理

4.2.3 优化防喘阀保护逻辑

原保护逻辑设计当机组并网后,任一防喘阀位置错误(开、关信号均未置“1”),或任一防喘阀打开(开信号置“1”,关信号置“0”),均触发机组减负荷解列。而实际触发机组减负荷解列的条件都是由于高温振动的环境导致防喘阀位置反馈故障,是保护的误动。因此,把机组并网后任一防喘阀位置错误这一触发机组减负荷解列的条件去除,只作为报警信号提醒运行人员,从而有效提升保护逻辑的容错能力,避免保护误动[5]。

4.3 控制系统硬件及信号电缆故障处理

4.3.1 TRLY开关量输出卡继电器故障处理

对每个电磁阀对应TRLY 卡件通道的继电器建立专用设备台账,记录更换和使用维护情况。定期检查和测量继电器线圈和接点的阻值、绝缘情况,发现异常的继电器及时更换。

4.3.2 TRLY 开关量输出卡输出通道内熔丝熔断处理

原设计3.15A 慢熔型玻璃管熔丝适合长期连续运行防喘阀始终保持关闭的机组,并不适合在频繁启停的调峰机组上使用。更换电磁阀熔丝,采用美国博士曼公司生产的6.3A慢熔型陶瓷管熔丝替代,电流等级和防爆性能都得到有效提升[6],如图8所示。

图8 熔丝改型

4.3.3 信号电缆故障处理

采用更高耐温等级的电缆替换原信号电缆,并在电缆外层套上专用的耐高温保护套管,线头上制作好耐高温的接线柱,从而有效提升信号电缆的耐温等级,使其能在高温的环境下可靠工作。

5 结语

通过提升仪用压缩空气质量、提高电磁阀线圈预制电缆及接线端子的耐温等级、加装压缩空气吹扫冷却的方法,能够有效延长防喘阀电磁阀的使用寿命到1倍以上,电磁阀7万元/个,可以节约一笔可观的生产维护费用。通过定期对电磁阀进行检查校验,可以及时发现问题及时处理,有效避免机组非停事件的发生,保障机组安全运行。

通过对防喘阀位置反馈的技术改造,有效提升了耐温和抗振性能,使其能够长期在高温振动的环境下可靠工作。改造后,位置反馈的使用寿命可以提升到原来的5倍以上,原来更换一个防喘阀位置反馈16 000元,现在内部组件只需定期更换磁性开关,磁性开关2200元/个,以每次更换2 个计算,可以节约维护经济成本27.5%,往复循环则维护经济成本不断递减。

通过对TRLY 开关量输出卡输出通道内熔丝换型,加强对继电器的检查维护并更换高耐温等级的信号电缆,使得控制系统硬件及信号电缆的年故障发生率降低到零,有效保障机组安全运行。