火焰原子吸收光谱法测定氧化石墨烯中铁和钾的含量

2022-09-22蒙益林耿小颖李燕昌

汪 磊,蒙益林,耿小颖,高 帅,李燕昌,颜 京

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航空发动机集团材料检测与评价重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

氧化石墨烯是石墨烯的一种重要衍生物[1],也可看作是一种功能化石墨烯,其结构与石墨烯非常相似,只是在二维基面上含有大量的含氧基团(常见形式有羧基、羟基、羰基和环氧基等)。这些含氧基团在碳骨架上的空间位置排布不同,与氧化石墨片层通过共价键相连,使得氧化石墨烯具备优异的插层性能[2]和良好的亲水特性[3],因而被广泛作为石墨烯的前驱体而使用。此外,丰富的含氧基团还有利于氧化石墨烯的改性、组装和复合材料的形成[4-6]。

氧化石墨烯的制备方法主要有化学接枝、化学气相沉积、氧化石墨还原法等。其中,氧化石墨还原法简单易行,成本低廉,制备过程无任何苛刻的条件要求。但是,该方法在石墨氧化的过程中会使用高锰酸钾、硼氢化钠、水合肼等试剂,同时铜基底材料也会给氧化石墨烯带来杂质元素和缺陷[6-7],影响后续材料的电、热性能。

目前,石墨烯中杂质元素的检测已有相关报道,主要集中在电感耦合等离子体原子发射光谱法(ICP-AES)[8-9]和电感耦合等离子体质谱法(ICPMS)[10]两个方向。但是,氧化石墨烯中杂质元素种类及含量仅能通过扫描电子显微镜、能谱[7]、X 射线光电子能谱技术等定性手段进行分析,缺乏定量分析的方法。火焰原子吸收光谱法(FAAS)作为定量分析方法之一,通常适用于含量较低、比较适宜激发的元素的测定[11]。

本工作在现有FAAS测定痕量元素的研究基础上,对氧化石墨烯样品的前处理、仪器工作条件、标准曲线等进行了探讨,提出了FAAS测定氧化石墨烯中铁和钾含量的方法,能够满足氧化石墨烯中两种杂质元素含量的分析需求。

1 试验部分

1.1 仪器与试剂

Pin AAcle 900T 型火焰原子吸收光谱仪;201S型电子天平,感量为0.1 mg;CTI341-35型电热板;DC-08/13型马弗炉;MULITIWAVE3000 型微波消解仪。

铁和钾单标准储备溶液:1.00 g·L-1。

铁和钾混合标准溶液:质量浓度分别为0.10 g·L-1和0.01 g·L-1,由上述单标准储备溶液混匀后用10%(体积分数,下同)盐酸溶液逐级稀释而成。使用时用10%盐酸溶液稀释至所需质量浓度。

混合标准溶液系列:取0.01 g·L-1铁和钾混合标准溶液2,5,10 mL,取0.10 g·L-1铁和钾混合标准溶液2,5 mL,加入盐酸5 mL和氢氟酸0.5 mL,用水定容至100 mL容量瓶中,配制成铁、钾的质量分数分别为0.020%,0.050%,0.100%,0.200%,0.500%的混合标准溶液系列。

盐酸、硝酸、硫酸、氢氟酸均为优级纯;试验用水为二次去离子水(电导率低于0.5μS·cm-1,实验室自制)。

1.2 仪器工作条件

测定铁和钾的FAAS仪器工作条件见表1。

表1 仪器工作条件Tab.1 Instrument working conditions

1.3 试验方法

称取0.10 g(精确至0.000 1 g)氧化石墨烯样品置于铂金坩埚中,于120 ℃加热板上干燥4 h,220 ℃灰化4 h,于1 000 ℃马弗炉中灼烧2 h。冷却后加入盐酸5 mL、氢氟酸0.5 mL,并转移至100 mL塑料容量瓶中,用水稀释至刻度,混匀,所得溶液按仪器工作条件测定。

2 结果与讨论

2.1 前处理方法的选择

氧化石墨烯具有良好的导热和导电的性质,为样品前处理造成了困难:首先,样品对加热较为敏感,化学性质活泼;其次,氧化石墨烯的二维结构中含有大量的碳-碳键、碳-氧键,其中碳-碳键稳定,难以破坏。因此,氧化石墨烯样品的前处理是关键,在保证样品完全分解和不引入干扰的前提下,试验从微波消解法和干法消解法两个方向进行讨论。

2.1.1 微波消解法

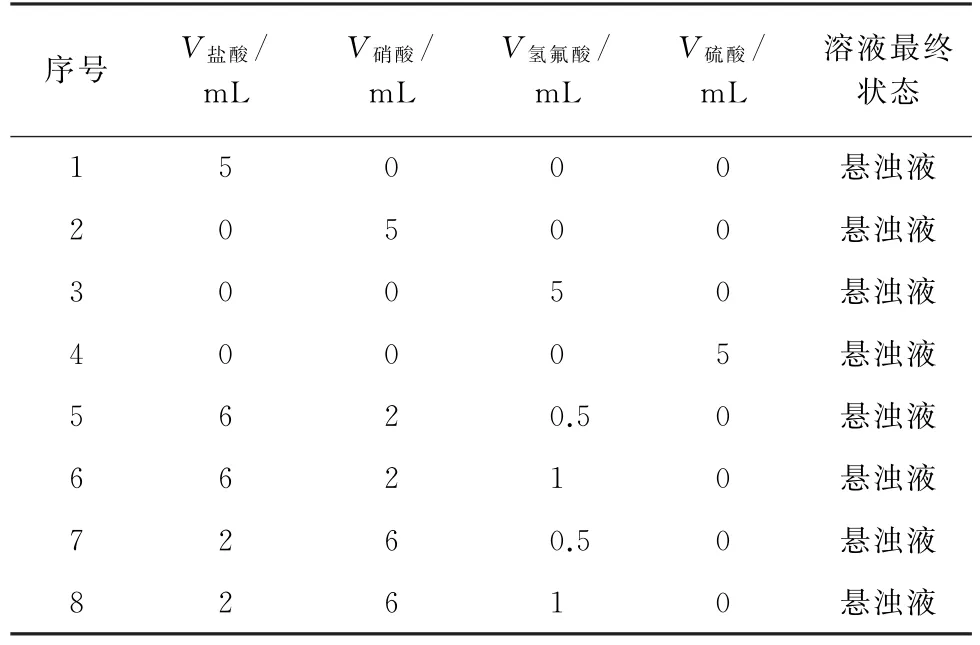

分别称取0.10 g样品置于8个消解罐中,按不同的试剂配比进行微波消解,结果见表2。其中,微波消解条件如下:耐氢氟酸8位超高压转子;最高压力5.8 MPa;罐体温 度250 ℃;15 min 内功率升至1 200 W,保持60 min。

由表2可知,在5.8 MPa、250℃的条件下,氧化石墨烯与各类混酸充分反应1 h,样品均匀分散在溶液中,形成了悬浊液。结果表明,微波消解法不适用于氧化石墨烯样品的溶解。

表2 不同试剂配比下的消解结果Tab.2 Digestion results at different reagent ratios

2.1.2 干法消解法

加热速率过快、温度过高都会引起氧化石墨烯样品剧烈反应而发生爆炸。因此,控制好样品反应温度以避免剧烈反应是样品前处理的关键。称取样品0.1 g置于铂金坩埚中,采用阶段升温的方式处理样品:①于120℃加热板上干燥4 h,去除样品中残留的有机溶剂;②于220 ℃灰化4 h,经高温烘烤,石墨烯中的基体碳灰化,并充分与氧发生反应;③于1 000 ℃马弗炉中灼烧2 h,去除基体碳,残留待测元素氧化物;④冷却后用5 mL 盐酸溶解残留氧化物。

从样品干法消解试验结果看,氧化石墨烯样品经过灼烧以后,基体碳元素在高温下与氧结合生成二氧化碳气体并释放,而夹杂其中的铁和钾元素在高温下生成高熔点的氧化物而残留在铂金坩埚中,氧化物用盐酸和氢氟酸溶解后呈清亮溶液,可用FAAS测定。

2.2 分析谱线的选择

氧化石墨烯基体为碳,在样品前处理阶段已被完全去除,样品溶液中无其他基体元素干扰,故通常用强度较高的分析谱线。而Fe 352.3,248.3 nm 和K 404.4,766.5 nm 均为常用分析谱线,分别在上述分析谱线下测定1 mg·L-1的铁和钾混合标准溶液10次,计算测定值的标准偏差,以观察分析谱线的稳定性,结果见表3。

表3 分析谱线的稳定性比较Tab.3 Stability comparison of analytical spectral lines

由表3 可知,在分析谱线Fe 248.3 nm 及K 766.5 nm 下所得测定值的标准偏差为0.11%和0.13%,明显低于Fe 352.3 nm 和K 404.4 nm,稳定性较好。因此,试验选择Fe 248.3 nm 及K 766.5 nm 作为分析谱线。

2.3 火焰燃气流量的选择

FAAS中贫燃、富燃火焰适用于不同元素的分析。通常情况下贫燃火焰适用于易生成氧化物的元素的测定。试验固定助燃气空气流量为4.0 L·min-1,调整火焰燃气乙炔流量,测定2 mg·L-1铁和钾混合标准溶液,记录其吸光度,结果见图1。

图1 不同火焰燃气流量下的吸光度Fig.1 Absorbance at different flame gas flow rates

由图1可知,当乙炔流量控制在1.0 L·min-1左右时,Fe 248.3 nm、K 766.5 nm 均能得到较高的吸光度。因此,当空气流量为4.0 L·min-1时,确定乙炔流量为1.0 L·min-1。

2.4 狭缝宽度的选择

狭缝宽度较小时,吸光度不是随着狭缝宽度的增加而变化的,但当狭缝增宽到一定程度时,吸光度就开始减小。吸光度最大时的狭缝宽度即为适合的狭缝宽度。将2 mg·L-1铁和钾混合标准溶液喷入火焰中,调节狭缝宽度,测定不同狭缝宽度下的吸光度,结果见图2。

图2 不同狭缝宽度下的吸光度Fig.2 Absorbance with different slit widths

由图2可知,对于Fe 248.3 nm,选择0.2 nm 狭缝宽度较为适合,对于K 766.5 nm,选择0.5 nm 狭缝宽度较为适宜。

2.5 标准曲线、检出限和测定下限

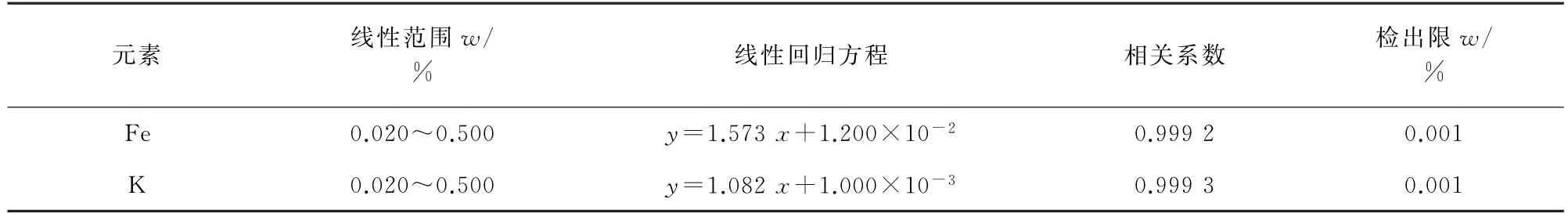

按照仪器工作条件测定混合标准溶液系列,以待测元素的质量分数为横坐标,对应的吸光度为纵坐标绘制标准曲线,其线性范围、线性回归方程及相关系数见表4。

对空白溶液连续测定11次,以3倍的测定结果标准偏差(s)计算检出限(3s),结果见表4。

表4 线性参数、检出限和测定下限Tab.4 Linearity parameters,detection limits and lower limits of determination

2.6 精密度和回收试验

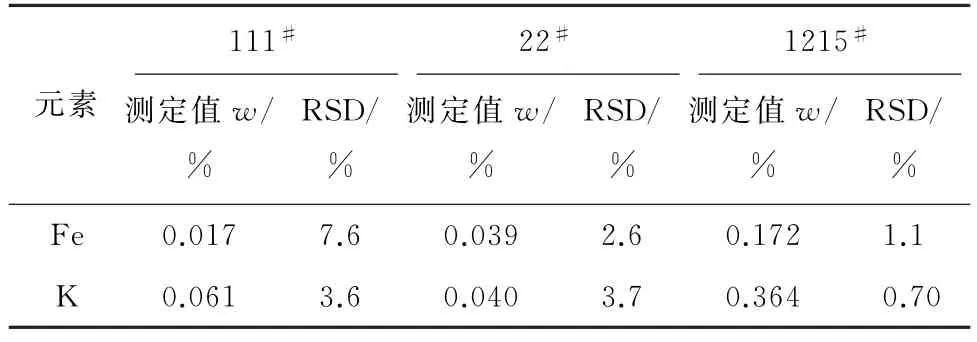

按照试验方法分别对3 批氧化石墨烯样品(111#、22#和1215#)平行测定12次,计算测定值的相对标准偏差(RSD),结果见表5。

表5 精密度试验结果(n=12)Tab.5 Results of test for precision(n=12)

由表5可知,3批氧化石墨烯样品中铁和钾测定值的RSD 为0.70%~7.6%,说明方法的精密度良好。

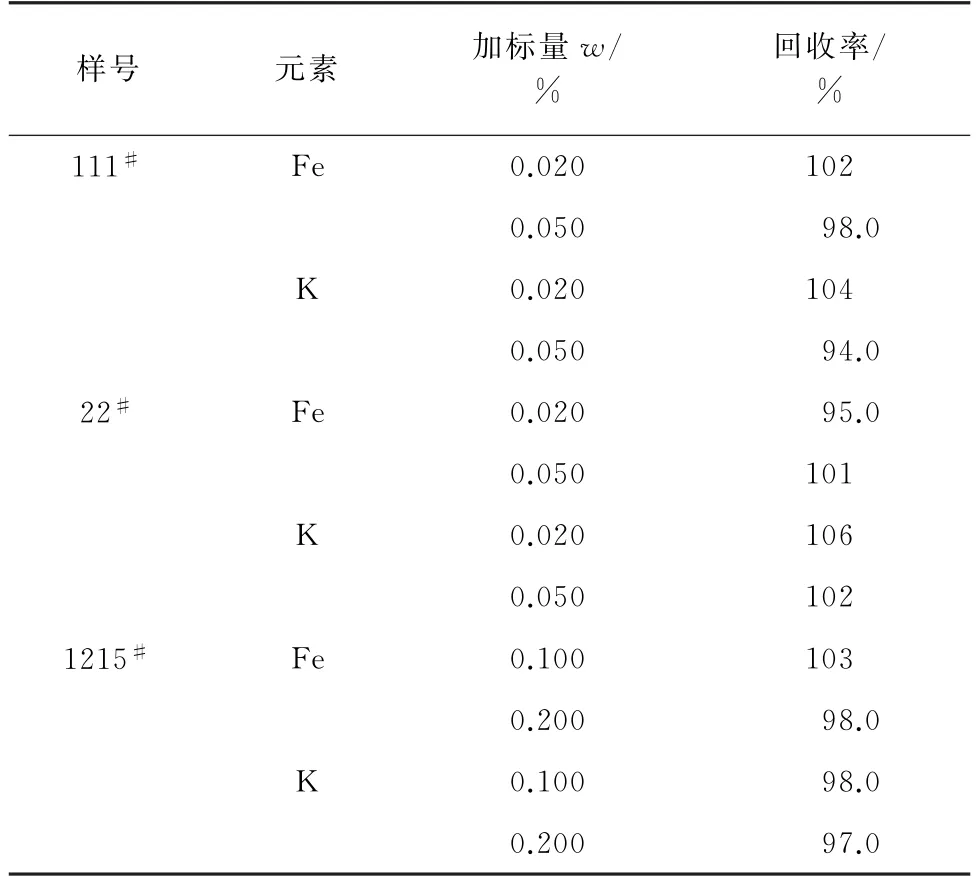

对上述3 批氧化石墨烯样品进行加标回收试验,计算回收率,结果见表6。

表6 回收试验结果Tab.6 Results of test for recovery

由表6可知,3批氧化石墨烯样品中铁和钾的回收率为94.0%~106%,说明方法的准确度较高。

2.7 方法比对

分别采用ICP-AES[12]和本方法测定氧化石墨烯样品(111#和1215#)中铁和钾的含量,测定值结果比对见表7。

表7 氧化石墨烯样品中铁和钾测定结果比对Tab.7 Comparison of determination results of ironand potassium in graphene oxide samples

由表7可知,两种方法的测定结果基本一致。

本工作提出了FAAS测定氧化石墨烯中的铁和钾含量的方法,本方法覆盖了氧化石墨烯中铁和钾元素的分析范围,快速、准确、可靠,能满足氧化石墨烯中两种杂质元素的分析需求。