脉冲加热惰气熔融-热导法测定焦粉中氮的含量秦 建,朱春要,周莉莉,张继明

2022-09-22江苏省沙钢钢铁研究院张家港215625

(江苏省(沙钢)钢铁研究院,张家港215625)

近年来钢铁行业发展迅速,同时环境污染问题日益突出,烧结烟气污染物主要是硫化物和氮化物等,目前烧结工序强制性配套了脱硫装置,烧结烟气中硫化物能够达到排放要求。由于工业上使用的脱硝装置成本过高及脱硝方式的不成熟[1],大部分烧结工序都没有安装氮氧化物脱除装置。而烧结过程中一般使用焦粉为燃料,如果焦粉中氮含量过高会导致烧结烟气中氮氧化物过高,如果氮氧化物含量超标则会导致烧结停机,对生产运行造成较大影响,因此对焦粉中氮含量的监测尤为重要。并且,有报道焦粉可以作为吸附剂吸附氮氧化物[2],目前确定焦粉的氮含量成为钢铁行业首要解决的问题。

粉末类材料中氧、氮、氢等元素的测定方法有脉冲熔融-飞行时间质谱法、脉冲熔融加热-气相色谱法和脉冲加热惰气熔融-热导法等[3],但焦粉中氮含量的测定方法尚未见报道。针对焦粉中氮含量分析缺乏相关标准物质的问题,本工作利用与焦粉中氮的释放模式相似的模拟标准样品建立校准曲线,通过优化样品的前处理方法,提出了脉冲加热惰气熔融-热导法测定焦粉中氮含量的方法,能满足检测焦粉中氮含量的生产要求。

1 试验部分

1.1 仪器与试剂

TCH-600型氧氮氢分析仪;高纯石墨坩埚;镍囊,锡囊。

钒氮合金ZBT378 国家标准物质GBW(E)010299,氮的质量分数为14.57%;氮化金属锰NMn-1国家标准样品GSB03-2472-2008,氮的质量分数为7.84%;载气为氦气,纯度不小于99.999%;石墨粉的纯度大于99.85%。

1.2 仪器工作条件

助熔剂为锡囊;高频燃烧功率5.0 k W;氦气流量450 mL·min-1;吹扫时间15 s,延迟时间15 s,最短分析时间65 s;比较器水平1,有效位3;积分延迟时间5 s。

1.3 试验方法

1.3.1 分析原理

在脉冲电极炉的高温条件下,焦粉样品在惰性气体氛围的石墨坩埚中熔融,其中的氮化物在石墨坩埚中还原生成氮气释放出来,被高纯氦气载入热导检测器进行检测[4]。

1.3.2 样品的前处理

焦粉样品长时间暴露在空气中容易受潮,进而影响样品中氧、氮的测定[5],因此将样品于120℃烘干约1 h,取出,放在干燥器里冷却至室温后,过筛至粒度不大于125μm,称取0.02~0.05 g,按照仪器工作条件测定。

2 结果与讨论

2.1 样品粒度的选择

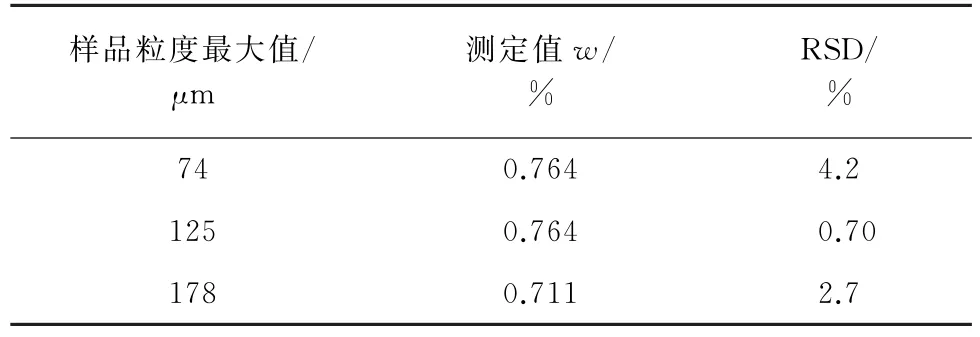

若样品粒度大小不一,则称量时样品缺乏代表性,进而影响分析结果精密度和准确度,因此需要对样品进行研磨,以确保样品均匀性[6]。试验将样品研磨过筛至粒度不大于74,125,178μm 的粉末,测定氮含量,并计算测定值的相对标准偏差(RSD),考察了样品粒度对氮测定结果的影响,结果见表1。

表1 样品粒度对氮测定结果的影响(n=5)Tab.1 Effect of sample particle size on determination result of nitrogen(n=5)

由表1可知:当样品粒度不大于74μm 时,样品容易吸附空气中的氮,导致样品检测均匀性较差,氮测定结果的RSD 较大;当样品粒度不大于178μm 时,样品粒度过大导致样品燃烧不完全,氮测定结果偏低;当样品粒度不大于125μm 时,氮测定结果的RSD 较小,检测精密度较好。因此,试验选择的样品粒度不大于125μm。

2.2 称样量的选择

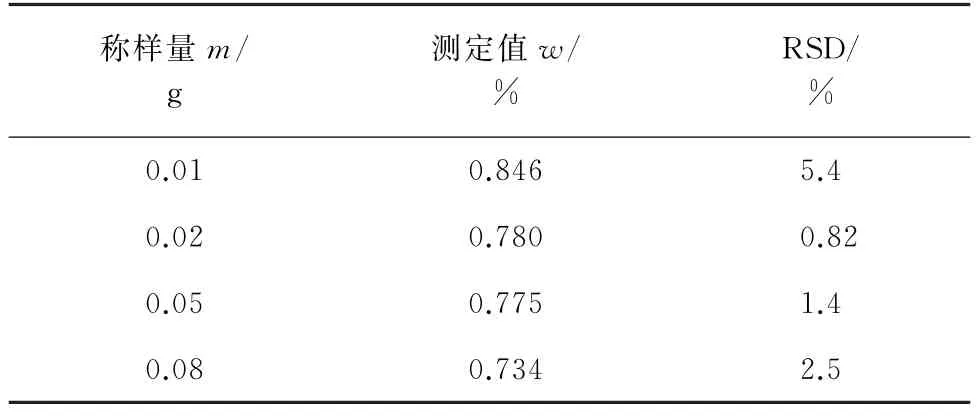

焦粉为疏松材质,称样量过多容易造成飞溅,且熔融不完全会导致结果偏低,试验考察了不同称样量(0.01,0.02,0.05,0.08 g)对焦粉样品中氮测定结果的影响,结果见表2。

表2 称样量对氮测定结果的影响(n=6)Tab.2 Effect of sample mass on determination result of nitrogen(n=6)

由表2可知:当称样量为0.01 g时,测定结果偏高,可能因称量误差而影响测定结果的准确度;当称样量为0.08 g时,测定结果偏低,可能样品称样量过大导致无法充分熔融[7];当称样量为0.02~0.05 g时,RSD 较小,测定结果稳定。因此,试验选择的称样量为0.02~0.05 g。

2.3 高频燃烧功率的选择

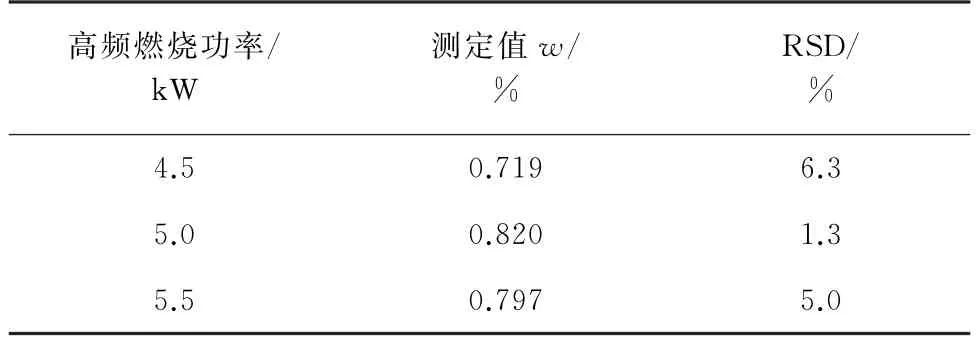

样品的熔融效果受高频燃烧功率的影响[8]。试验考察了不同高频燃烧功率(4.5,5.0,5.5 k W)对焦粉样品中氮测定结果的影响,结果见表3。

表3 高频燃烧功率对氮测定结果的影响(n=6)Tab.3 Effect of high frequency combustion power on determination result of nitrogen(n=6)

由表3可知:当高频燃烧功率为4.5 k W 时,样品熔融不完全,导致测定结果偏低,且RSD 较大;当高频燃烧功率为5.0 k W 时,样品氮释放完全且稳定性较好;当高频燃烧功率为5.5 k W 时,容易造成样品飞溅,测定结果不稳定且偏低。因此,试验选择的高频燃烧功率为5.0 k W。

2.4 助熔剂的选择

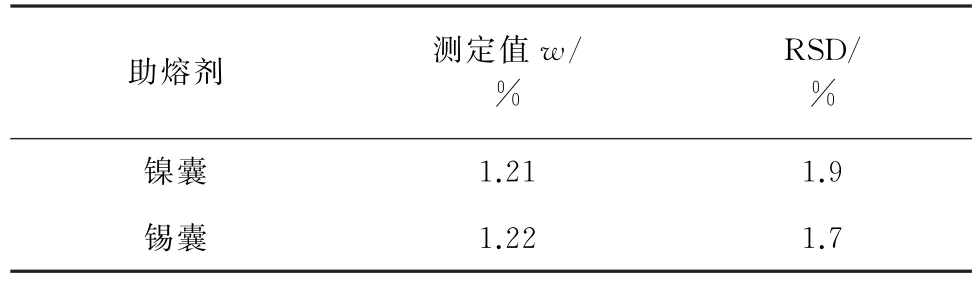

选择合适的助熔剂能降低样品的熔点,达到良好的熔融效果。氧氮氢分析中一般以镍囊、镍蓝、锡囊等为助熔剂[9],试验选择镍囊和锡囊为助熔剂,考察了样品的熔融效果。结果表明,使用镍囊和锡囊分析焦粉时,其中氮气的释放曲线完整,没有出现拖尾现象,呈较好的正态分布,助熔剂对氮测定结果的影响见表4。

表4 助熔剂对氮测定结果的影响(n=5)Tab.4 Effect of assistant flux on determination result of nitrogen(n=5)

由表4可知,以镍囊、锡囊为助熔剂,测定结果基本一致且稳定。综合考虑成本,试验以锡囊为助熔剂分析焦粉中氮的含量。

2.5 校准曲线与检出限

将石墨粉与钒氮合金ZBT378 国家标准物质GBW(E)010299 按不同比例混匀,使之与焦粉的主要成分接近,以减少分析误差[10]。模拟标准样品的配制及分析结果见表5。

表5 模拟标准样品的配制及其分析结果(n=10)Tab.5 Preparation of simulated standard samples and their analytical results(n=10)

经专用仪器分析软件计算校准,得到线性回归方程为y=9.943×10-1x+6.000×10-4。配制的模拟标准样品10次分析结果的RSD 均小于2.5%,说明样品均匀性好,可作为校准样品,且选取校准曲线线性范围较宽(0.400%~4.00%),适用分析含氮量范围较大的焦粉样品。

由于称样量较小,准确测定焦粉中氮的含量,获得稳定而低的空白值很有必要。空白值试验包含对坩埚及助熔剂的空白测定,在5.0 k W 的高频燃烧功率下将锡囊投入高纯石墨坩埚中进行测定,试验结果表明,氮空白值为0.000 1%。以空白值标准偏差(s)的3倍计算检出限(3s),结果为0.000 12%,本试验结果均为扣除空白值的结果。

2.6 精密度试验

选取3个焦粉样品进行精密度试验,按照试验方法测定样品中氮的含量,每个样品平行测定6次。结果表明,3 个焦粉样品中氮的测定值分别为0.900%,0.961%,2.15%,测定值 的RSD 分别为0.50%,0.50%,1.7%。说明方法的精密度良好。

2.7 回收试验

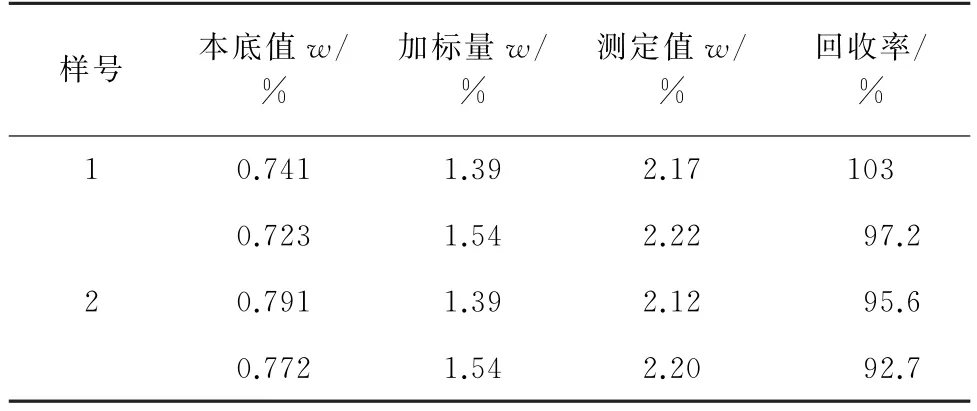

取两个样品0.02 g各两份,分别加入0.004 3 g和0.004 9 g 氮化金属锰NMn-1 国家标准样品GSB03-2472-2008(氮的质量分数为7.84%)进行加标回收试验,结果见表6。

表6 回收试验结果Tab.6 Results of test for recovery

由表6 可知,样品中氮的加标回收率为92.7%~103%,说明方法的准确度较高。

本工作采用脉冲加热惰气熔融-热导法测定焦粉中氮的含量,在无相关焦粉标准样品的情况下,选用石墨粉与钒氮合金标准物质混合制成模拟标准样品,得到较好的线性关系。当称样量为0.02~0.05 g、助熔剂选用锡囊、高频燃烧功率为5.0 k W时所得测定结果稳定,数据准确度高,方法简单、快速,适用于焦粉中氮含量的日常分析。