CO2相变致裂应力波传播及影响规律试验研究*

2022-09-20何志坚张诗童罗学东

何志坚,张诗童,2,蒋 楠,3,罗学东,3,雷 宇

(1.中国地质大学(武汉) 工程学院,武汉 430074;2.绿城中国控股有限公司,杭州 310012;3.江汉大学 爆破工程湖北省重点实验室,武汉 430024)

炸药爆破因其复杂的物理化学过程、瞬间释放大量能量等特点,易产生振动、噪音、空气污染等危害,虽仍普遍在工程中使用,但在易燃易爆环境或敏感复杂区域工程等复杂环境中无法很好地发挥其效果,而CO2相变致裂技术作为一种安全、环保的非炸药爆破技术,在上述特殊复杂环境中使用效果较好,可大幅提高施工效率。CO2相变致裂破岩技术利用二氧化碳液-气相变的膨胀能对岩石介质做功,作用过程无火花,相变产物为无害、阻燃气体,是一种环境友好型的绿色爆破技术。近年来,由于CO2相变致裂技术的诸多优点,该技术在煤层增透、矿山开采、水利水电工程、城市基坑开挖、隧道掘进等领域中得到广泛使用[1-5]。

CO2相变致裂破岩应力波的研究是目前工程爆破领域的热门研究课题。Singh提出了贯通式锥形裂纹破碎原理[6],认为在高压CO2气体作用下,岩体内产生复杂的应力场,岩体在拉应力作用下产生裂纹,并迅速朝向自由面方向发展,最终在岩石中形成锥形裂纹,该破岩方式效率高且飞石少。谢晓峰等将PDVF薄膜传感器放置在管壁和卸能头空腔内[7],测量CO2相变射流压力曲线,表明CO2相变荷载为类似炸药爆破的近三角形,但是荷载峰值远低于炸药爆破荷载峰值。陶明等对比分析了CO2相变致裂破岩与传统炸药爆破的区别[8],认为CO2相变致裂破岩不会产生类似炸药爆破的强冲击波,极大程度上提高了破岩能量利用率。孙可明等通过CO2相变致裂实验[9,10],认为CO2相变致裂破岩过程是应力波和高压CO2气体联合作用过程,应力波作用将致裂孔周围岩体压碎形成压碎区和初始导向裂纹,随着时间的推移,高压CO2气体进入裂纹中产生气楔作用,使裂纹二次扩展形成裂隙区。肖诚旭等为提高CO2相变致裂破岩威力[11],使用多组不同CO2充装量、剪切片厚度和活化剂进行实验,结果得出只改变单一变量的情况下,改变剪切片厚度,对CO2相变致裂破岩威力影响最大。

到目前为止,研究学者普遍认为CO2相变致裂破岩是应力波和高压CO2气体联合作用下的岩体裂纹扩展行为,应力波在岩体内的传播规律和应力波的影响规律的研究仍未明晰,极大阻碍了对CO2相变致裂破岩机理的研究。本文基于自主研发的动态应变测试装置,设计了CO2相变致裂应力波测试方案,利用动态应变测试系统采集CO2相变致裂过程中的应变信号,分析CO2相变激发的应力波在岩体中的传播及影响规律,研究成果对于CO2相变致裂破岩机理的深入研究具有重要的指导作用。

1 CO2相变致裂应力波测试原理

CO2相变致裂器是CO2相变致裂破岩技术的关键设备,如图1所示。此装置通过使活化器通电产生大量热量,储液管中液态CO2不断吸热转化为超临界态,同时管内压力不断增大。当管内压力增大至定压剪切片额定压力时,剪切片被高压冲破,管内超临界态CO2瞬间卸压膨胀,转化为高压气体从泄爆头冲出,从而破坏致裂器周围岩石,达到破岩目的[12]。

图 1 CO2相变致裂器示意图Fig. 1 Schematic diagram of CO2 phase transition cracker

CO2相变致裂激发的应力波在岩体中的传播特点,可用应力σ、应变ε、加速度a以及位移s来表征,上述参数值在岩体中随时空变化,且能互相转化[13]。利用动态应变测试技术采集测点的应变信号,再通过计算得到应力是目前常用的一种应力波测试手段[14]。因此,为测量CO2相变致裂作用下岩体内部受到复杂的应力作用,本试验使用石膏、钢管、应变片等材料,制作了一种可以测试三向应变的动态应变测试计,如图2(a)所示,随后将其埋入预先钻好的测试孔内,保证应变片与致裂器射流面处于同一深度且x方向指向致裂器,如图2(b)所示。

图 2 三向动态应变测试计实物图Fig. 2 Three-dimensional dynamic strain material object diagram

2 CO2相变致裂应力波测试试验

2.1 试验地点概况

试验场地位于湖北省鄂州市,试验对象为红砂岩,其基本质量等级以Ⅳ级为主,单轴抗压强度约为31 MPa,无节理裂纹发育。为满足原位测试要求,测试前对试验场地岩体进行了平整切割,使自由面基本位于同一高程上,保证应力波测试时场地足够平整开阔,以减小地形不平整带来的试验误差。现场试验场地图如图3所示。

图 3 现场试验场地Fig. 3 Field test site

2.2 试验方案设计

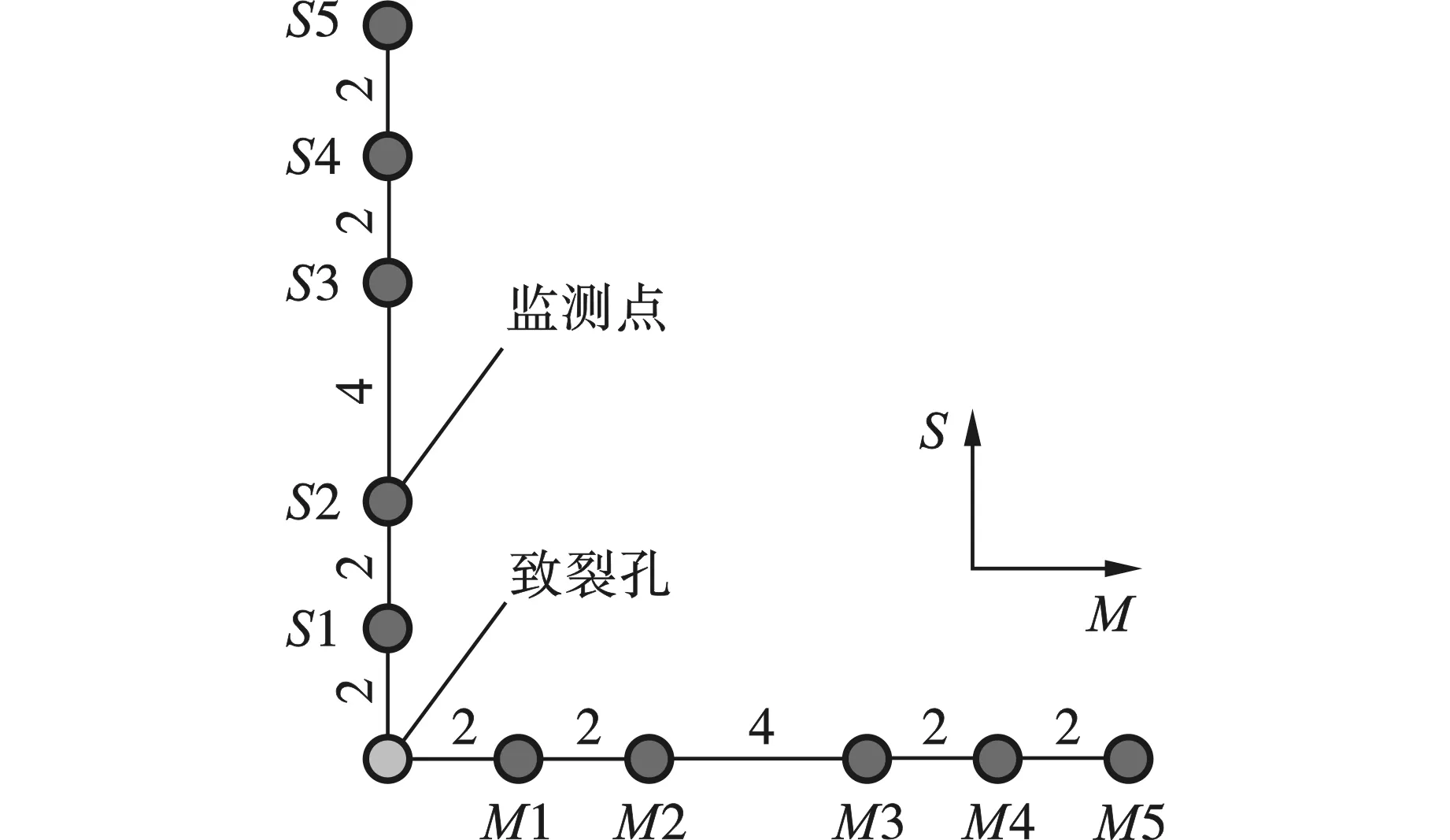

为研究CO2相变激发的应力波传播与影响规律,定义射流方向为M向,垂直于射流方向为S向,在沿射流方向和垂直于射流方向距致裂孔不同距离处的岩体中埋设自制动态应变测试计,对二氧化碳相变激发的应变信号进行采集,计算分析应力波参数,从而研究应力波在岩体中的传播与影响规律。其中,液态CO2充装量为750 g,定压剪切片厚度为3.5mm,孔深90 cm,孔径115 mm,测点距离致裂孔中心线的距离分别为2 m、4 m、8 m、10 m、12 m,如图4所示。测试时,保证CO2相变致裂射流方向与M方向一致,即致裂管导气孔连线与M方向重合。

图 4 致裂孔与监测点位置关系图(单位:m)Fig. 4 The diagram of relationship between fracturing hole and monitoring point position(unit:m)

3 CO2相变致裂应力波测试结果分析

3.1 应力波传播规律分析

3.1.1 应变波形分析

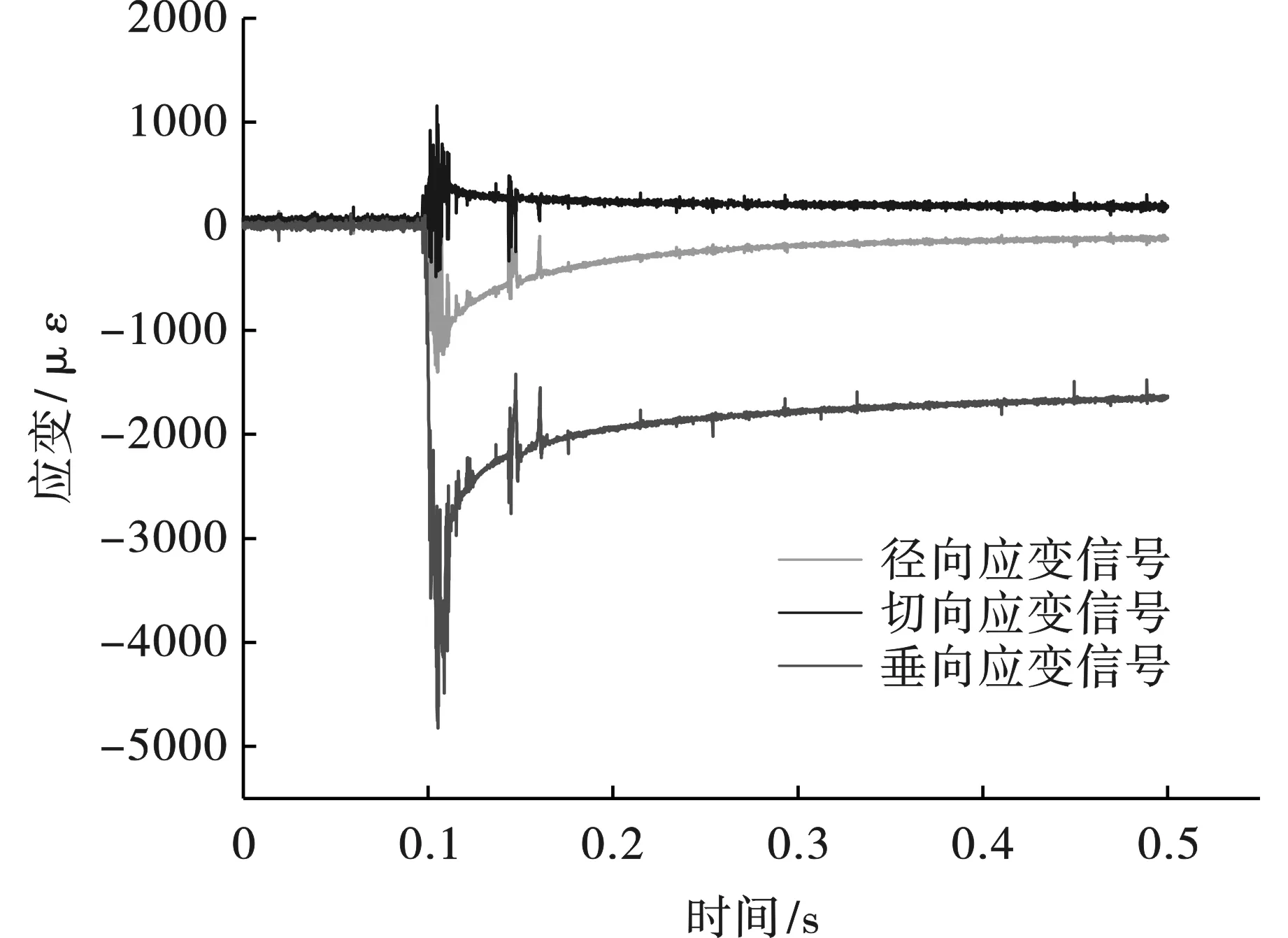

利用DHDAS动态应变测试系统采集波形数据后进行数据输出,得到测点三个方向的应变随时间的变化曲线。以典型的M1号监测点为例,应变时程曲线如图5所示,应变正值代表应变片受拉产生拉应变,应变负值表示应变片受压产生压应变[15]。

由图5可知,M1监测点径向(X向)和垂向(Z向)上产生压应变,切向(Y向)产生拉应变,垂向峰值应变最大,径向峰值应变次之,切向峰值应变最小。应变信号中,0.1 s附近区间,三个方向上应变信号发生突跃,表明应力波在此时传播到测点位置,使得测点径向和垂向受到压应力的作用,而切向受到拉应力作用。随后应变逐渐减小,但未减小至0,说明应力波通过测点后,测点位置处的石膏应变砖进入塑性变形阶段,其变形不能回到初始阶段,存在残余变形。

图 5 M1号监测点应变时程曲线Fig. 5 Strain time-history curve of monitoring point M1

3.1.2 峰值应力衰减规律分析

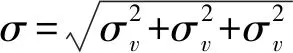

假设试件的三个主应变分别为εx、εy和εz,根据广义胡克定理,试件三个方向的主应力σx、σy和σz分别为

(1)

式中:E为被测试件的动弹性模量;μ为被测试件材料的动泊松比;θ为体积应变,θ=ε1+ε2+ε3。原位试验中石膏应变砖动弹性模量E为400 MPa,动泊松比μ为0.3。

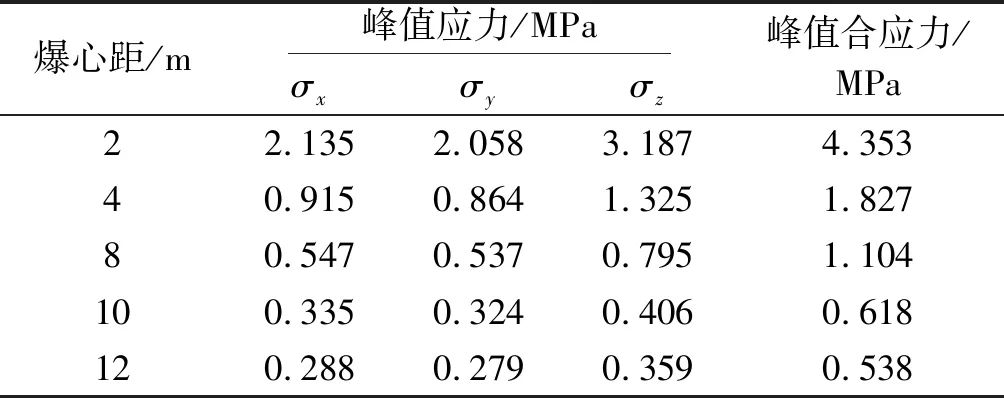

结合表1、表2和图6可知,两方向上各点优势应力方向均为垂向,径向峰值应力略大于切向峰值应力,并且随传播距离的增大,M方向和S方向的峰值应力均呈指数型衰减,两方向峰值应力拟合关系式如表3所示。对比M方向和S方向峰值应力数据可以发现,CO2相变致裂峰值应力大小存在明显的方向差异,主要原因为受CO2相变致裂器特殊的机械结构影响,高压CO2气体从导气孔射流而出时,高压气体高速冲击与之正对的炮孔孔壁,所以射流方向受到了更大的冲击力。

图 6 峰值应力随爆心距的变化情况Fig. 6 Variations of peak stress with blasting center distance

表 1 射流方向各测点峰值应力

表 2 垂直于射流方向各测点峰值应力

表 3 峰值应力随爆心距变化拟合关系式

3.2 应力波影响规律分析

由于二氧化碳相变致裂射流方向上峰值应力更大,在原有试验方案基础上,取致裂器射流方向上距离炮孔2 m位置,即图4中M1点位处布置自制应变测试计。本次实验分别探究CO2充装量与剪切片厚度对CO2相变激发的应力波峰值的影响,因此选取CO2充装量与剪切片作为变量进行实验,其中CO2相变致裂器的管长分别为75 cm、90 cm、105 cm、120 cm,CO2充装量分别为585 g、750 g、870 g、960 g;剪切片厚度选取1.5 mm、2.5 mm、3.5 mm;孔深90 cm,孔径115 mm,不同型号的二氧化碳相变致裂器利用超动态应变测试技术采集监测点位应变信号,然后转化为应力进行分析。

3.2.1 CO2充装量对应力波峰值的影响

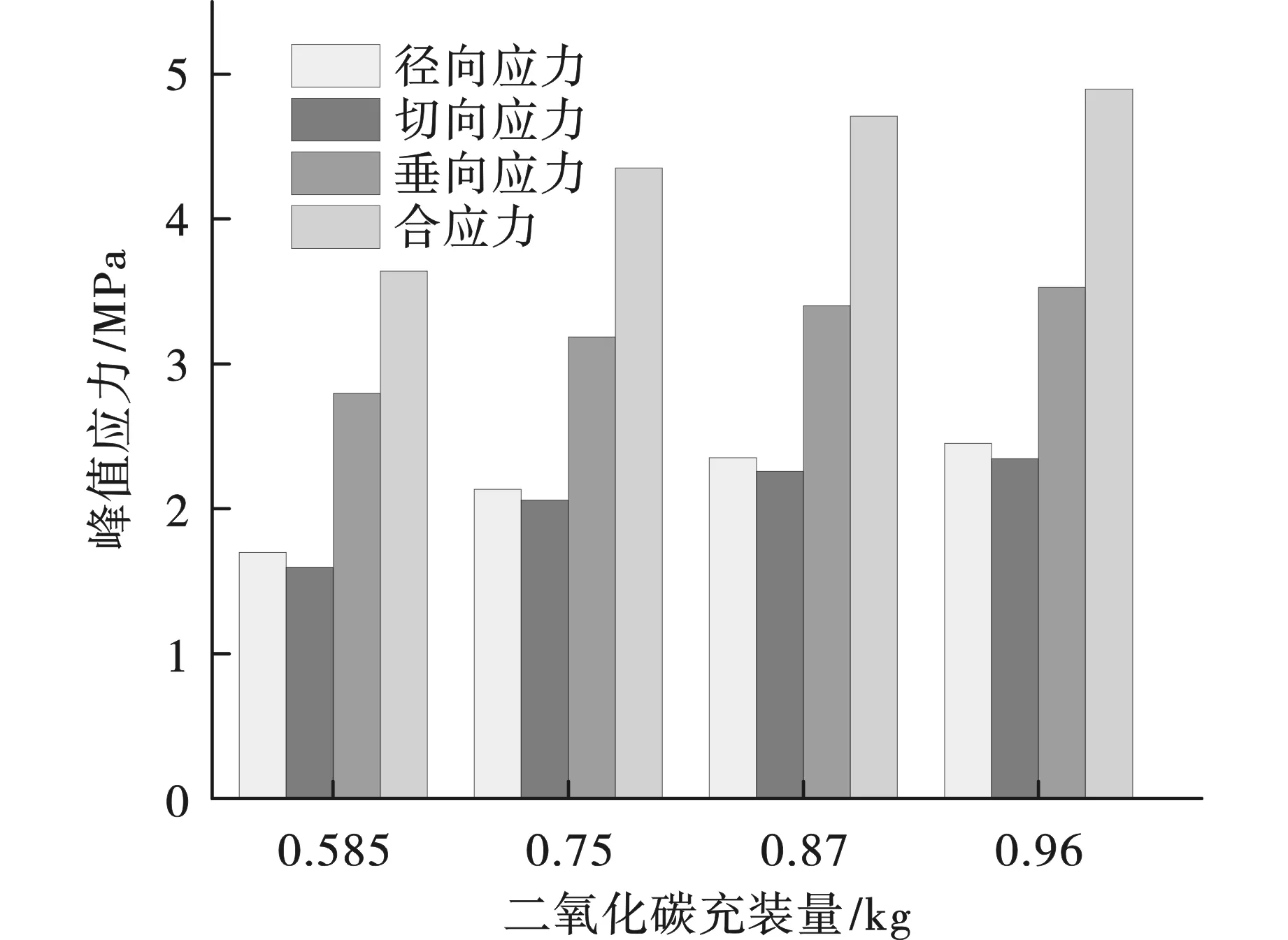

此次实验选取四种不同型号的CO2致裂器和厚度为3.5 mm的定压剪切片,以探究不同CO2充装量对应力波峰值的影响规律。实验结束后统计试验场地四次试验测点的峰值应变,利用式(1)计算出各测点的峰值应力。实验场地测点的峰值应力随二氧化碳充装量的变化如图7所示。

图 7 峰值应力随二氧化碳充装量变化情况Fig. 7 Variations of peak stress with CO2 filling amount

由图7可知,峰值应力随着CO2充装量的增加而增大,但增大幅度逐渐减小,原因是定压剪切片的存在限制了峰值应力阈值,若仅增大CO2充装量,必然会对CO2相变致裂破岩能量造成极大的浪费。由上述结论可知CO2充装量并非影响峰值应力的唯一因素,单纯增加CO2充装量无法实现高效破岩,定压剪切片厚度对CO2相变致裂峰值应力的影响不可忽视。为进一步提高CO2相变致裂破岩效率,需研究定压剪切片厚度对CO2相变致裂应力波峰值应力的影响。

3.2.2 剪切片厚度对应力波峰值的影响

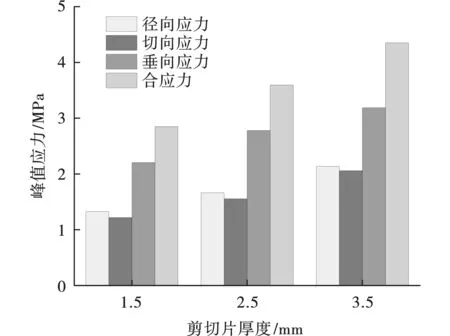

此次实验选取三种不同厚度的剪切片和管长为90 cm的CO2相变致裂器,以探究不同剪切片厚度对应力波峰值的影响规律。为满足单一变量的条件,在充装前后称取致裂器的重量,保证三次试验CO2充装量一致。实验结束后统计试验场地三次试验测点的峰值应变,利用式(1)计算出各测点的峰值应力。实验场地测点的峰值应力随剪切片的厚度变化如图8所示。

图 8 峰值应力随剪切片厚度变化情况Fig. 8 Variations of peak stress with shear slice thickness

由图8可知,CO2充装量一定时,随着剪切片厚度的增大,试验场地测点的各项峰值应力均在增大,并呈现出持续增长趋势。产生此结果的原因是储液管中高压CO2需破坏剪切片才能从泄爆头处冲出,从而对周围岩体产生冲击作用,当剪切片越厚,破坏剪切片后初始应力也就越大,在CO2致裂器周边固定位置处监测到的应力波峰值应力也就越大。因此定压剪切片的厚度决定了CO2相变致裂应力波峰值应力的大小,故理论上剪切片越厚,峰值应力则越大,反之则越小。

4 结论

(1)基于自主研发的三向应变测试系统,得到了二氧化碳相变致裂应变波形数据,其中2 m处的监测点径向和垂向上产生压应变,切向产生拉应变,且垂向峰值应变最大,径向峰值应变次之,切向峰值应变最小。

(2)根据射流方向和垂直于射流方向峰值应力随爆心距的变化情况,两个方向的峰值应力随传播距离的增大均呈指数型衰减,且射流方向的峰值应力明显大于垂直于射流方向的峰值应力。

(3)CO2充装量与定压剪切片厚度均对CO2相变致裂应力波的峰值应力有影响。定压剪切片厚度一定时,峰值应力随着CO2充装量的增加而增大,但增大速率逐渐降低; CO2充装量一定时,峰值应力随着剪切片厚度的增加而增大,且呈持续增长趋势。