水射流-机械滚刀复合破岩影响因素

2022-11-04韩伟锋

韩伟锋

(1.盾构及掘进技术国家重点实验室, 郑州 450001; 2.中铁隧道局集团有限公司, 广州 511400)

隧道掘进机工法广泛应用于水利水电、铁路公路、地铁隧道以及矿山巷道等隧道工程建设[1-3]。然而,当岩石抗压强度高于160 MPa情况下,会导致隧道掘进机刀具贯入困难,磨损严重,导致频繁换刀,严重影响现场掘进效率及工程建设时间成本[4-5]。

为提高工程现场掘进机工作效率,传统的方式主要为选用硬度高的刀具伴随而来的刀具成本也比普通刀具增高约1/3 ,但是,即使如此,现场破岩效率也不高,例如,某工程现场岩石抗压强度160 MPa,每天只能掘进2~3 m,并且平均每米消耗刀具1把(每把刀具6万元)。另外也有一些单位,为了增加掘进破岩地质适应行,采用数值仿真或者物理实验的方式,针对现场岩样开展了大量实验,以获取较为合理的刀具配置、刀间距设计等[6-9],以提升掘进破岩性能,但是对于抗压强度极高的地层(俗称“磨刀石地层”),仅从改善刀盘设计、刀具材料性能来提升滚刀破岩的效率非常有限[10-12]。

针对以上问题,行业内许多专家学者提出了采用新型的破岩方式辅助机械滚刀进行破岩,以提升隧道掘进机破岩效率并降低刀具损耗。行业专家指出,中低压水射流主要是降低刀具上的作用力,清洗并冷却刀具,避免刀具粘附的岩渣对滚刀造成二次磨损。也有专家采用40 MPa的水刀辅助机械刀具进行了破岩研究,结果表明相对纯机滚刀破岩,滚刀的推力、滚动力降低25%~40%。对流纹岩以恒定正压力进行了刮刀前方150 MPa水射流辅助破岩试验,发现平均切深增加80%~90%,每单位切割长度的平均破岩体积增加约1倍,同时证明水射流先行刮刀后行和水射流与刮刀同步进行两种情况下的破岩效率没有明显区别,水射流破岩的主要作用是弱化岩石强度而不是应力组合效应。文献[13-15]采用缩尺滚刀进行了一侧水射流辅助破岩试验,表明切槽深度和移除岩片的体积分别是滚刀单独作用下的2倍和3.8倍。中国某硬岩掘进机集成了水射流破岩系统辅助机械滚刀破岩,在岩石完整的地层,可提高破岩效率30%~35%。

目前,行业内很多学者或者工程技术人员已经证实了,在硬岩地层水射流可有效提高机械滚刀破岩效率,但是不同的水射流参数、辅助机械滚刀破岩方式、机械滚刀布置等参数,对破岩效率和综合能耗影响情况尚没有研究。现基于滚刀破岩实验平台,集成水射流切割系统,针对完整的硬岩开展了不同参数水射流辅助滚刀破岩研究,并提出工程应用方案。

1 水射流与机械滚刀复合破岩实验方案

1.1 破岩实验装置

水射流-机械滚刀复合破岩实验台是基于滚刀岩机作用综合实验平台,搭载水射流切割系统,可开展不同刀间距、切割靶距、射流压力等破岩实验。滚刀岩机作用综合实验平台(图1),额定最大推力160 t,刀盘转速0~10 r/min可调,能够同时安装4把19寸或者17寸原型滚刀,采用不同刀间距、推进速度、刀盘转速等参数,针对工程岩样开展滚刀多滚刀破岩机理实验。

高压水射流切割是利用增压器将水加压,达到100~380 MPa甚至更高的压力,通过刀头喷嘴将压力能转换为动能,从而形成高速射流。切割正是利用这种高速射流的动能对岩石的冲击破坏作用目的。实验台搭载的水射流系统最大射流压力420 MPa,额定流量3.7 L/min,刀头通过回转接头与刀盘固定连接,回转半径600~1 100 mm可调,通过后供砂(80 μm的石榴石)进行混合破岩。

图1 滚刀岩机作用综合实验平台Fig.1 Comprehensive experimental platform of hob rock machine action

1.2 破岩实验用岩样

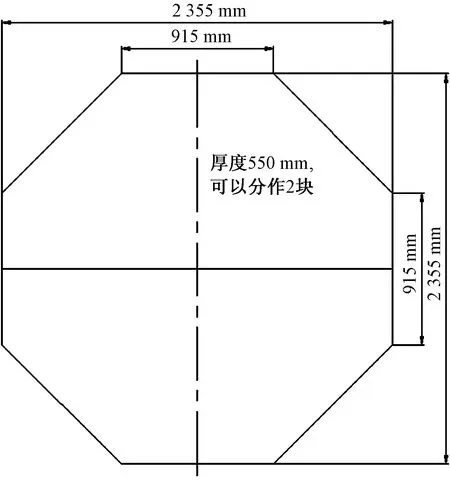

水射流-机械滚刀复合破岩实验用岩样为花岗岩,外形数据如图2所示,通过岩箱固定在破岩实验台上。岩石抗压强度142 MPa的花岗岩,抗压强度测试如图3所示,黏聚力8.9 MPa,弹性模量12.5 GPa,内摩擦角66°,密度2 548 kN/m3。

图2 实验用岩样加工图Fig.2 Processing drawing of rock sample for experiment

2 水射流-机械滚刀复合破岩实验方案

水射流-机械滚刀复合破岩实验主要目的是一方面探索不同参数对水刀切割岩石能力的影响;另一方面探索在水射流辅助破岩的情况下,对滚刀破岩的影响。通过开展纯机械滚刀破岩、水射流破岩切缝、水射流与机械滚刀重缝破岩、水射流与滚刀错缝破岩实验,研究水射流-机械滚刀耦合破岩影响因素。

2.1 水射破岩能力实验

水刀作为切割工具在机械制造、紧急救援等行业应用比较成熟,但是作为辅助机械滚刀破岩的工具,还有需要对水射流深入研究。为获得水射流切割岩石最佳效果,采用380 MPa水射流压力,80 μm粒径的石榴石磨料和不同的喷射靶距(5、10、15、20、25、30 mm)开展同一线速度条件下水刀切割岩石研究,获得水射流破岩最佳效果对应的射流参数。

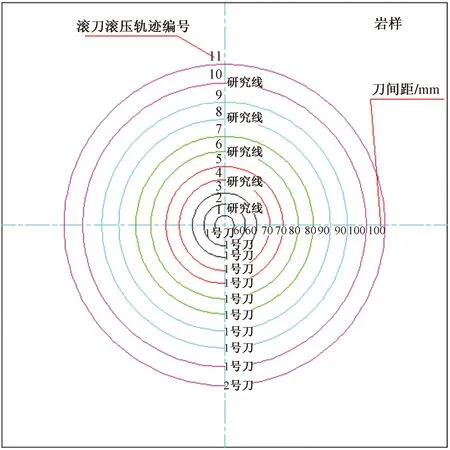

2.2 纯机械滚刀破岩

采用3 mm贯入度,转速1 r/min,分别按照60、70、80、90、100 mm的刀间距,针对岩样开展破岩实验,每种参数掘进15 mm。为确保实验室数据准确性,每种刀间距滚压3条轨迹,取中间一条破岩轨迹作为对应刀间距的实验数据,如图3所示。图3中2、4、6、8、10号轨迹分别作为60、70、80、90、100 mm刀间距实验取值线。 通过实验获得纯机械滚刀、不同刀间距情况下刀盘推力、扭矩、转速及滚刀三向力(正压力、侧向力、切向力),并分析破岩比能。

图3 纯机械滚刀破岩实验刀具破岩轨迹Fig.3 Rock breaking experiment of pure mechanical hob

2.3 水射流-机械滚刀重缝耦合破岩实验

先完成水射流对岩样切缝,然后机械滚刀与水射流骑缝、重缝破岩。采用3 mm贯入度,转速1 r/min,分别按照60、70、80、90、100 mm的刀间距,针对不同水射流切缝深度(2、5、10、15、20 mm),每种参数掘进15 mm。同纯机械滚刀破岩实验类似,每种刀间距滚压3条轨迹,取中间一条破岩轨迹作为对应刀间距的实验数据,如图4所示。 通过实验获得不同刀间距情况下刀盘推力、扭矩、转速及滚刀三向力(正压力、侧向力、切向力),并分析破岩比能。

2.4 水射流-机械滚刀错缝耦合破岩实验

通过水射流在岩面上完成切缝,缝隙深度同水射流-机械滚刀重缝耦合破岩实验,机械滚刀两条切缝中间的岩脊。采用3 mm贯入度,转速1 r/min,分别按照不同刀间距,针对不同水射流切缝深度,每种参数掘进15 mm。每种刀间距滚压3条轨迹,取中间一条破岩轨迹作为对应刀间距的实验数据,如图5所示。 通过实验获得不同刀间距情况下刀盘推力、扭矩、转速及滚刀三向力(正压力、侧向力、切向力),并分析破岩比能。

图4 水射流-机械滚刀重缝破岩轨迹Fig.4 Water jet mechanical hob meets rock breaking trajectory again

图5 水射流-机械滚刀错缝破岩轨迹Fig.5 Water jet mechanical hob staggered rock breaking trajectory

3 实验结果分析

3.1 水射流破岩分析

为了达到水射流最佳破岩效果,直接采用380 MPa水压力,以常用80 μm的石榴石作为切割磨料,考虑系统功率消耗,射流流量设置为3.7 L/min,针对同一岩样,以不同靶距和破岩线速度开展纯水射流破岩实验,通过测量不同条件下的切缝深度,确定水射流最佳破岩参数。通过实验,水射流破岩后的岩面如图6所示,切缝清晰明显,且宽度大于5 mm,对辅助机械滚刀破岩具有一定可行性。具体不同参数条件下,切割深度如图7所示。随着靶距和破岩线速度的增大,水射流破岩切缝深度明显降低,当靶距大于25 mm的情况下,切缝小于2 mm,几乎不受切割线速度的影响。当靶距小于20 mm的情况下,切缝深度会随切割线速度的增加而降低,且靶距越小,影响越大。根据水射流破岩切割参数综合分析,后续滚刀与水射流复合破岩采用15~18 mm靶距,切缝维持在18~22 mm进行破岩。

图6 水射流破岩切缝Fig.6 Rock breaking and fracture cutting by water jet

图7 不同参数水射流切割岩石切缝深度Fig.7 Cutting seam depth of rock by water jet with different parameters

3.2 刀具破岩受力分析

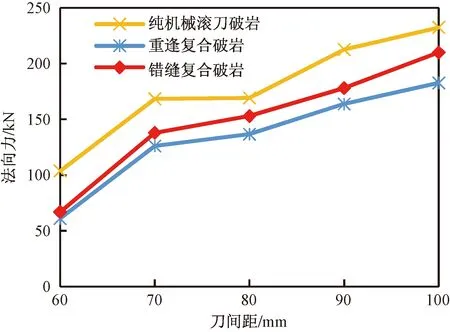

针对同一种岩样,采用不同刀间距,通过实验,获得不同刀间距,在纯机械滚刀破岩、机械滚刀与水射流破岩切缝重合破岩、机械滚刀与水射流切缝错缝破岩情况下滚刀三向力变化规律。

法向力是滚刀破岩的主要动力,其变化规律如图8所示,随着刀间距的增加而增加,纯机械滚刀的法向力明显高于水射流与滚刀复合破岩,水射流破岩切缝与机械滚刀重缝情况下机械滚刀的法向力明显小于其他两种情况,平均比纯机械滚刀破岩法向力小约30%。

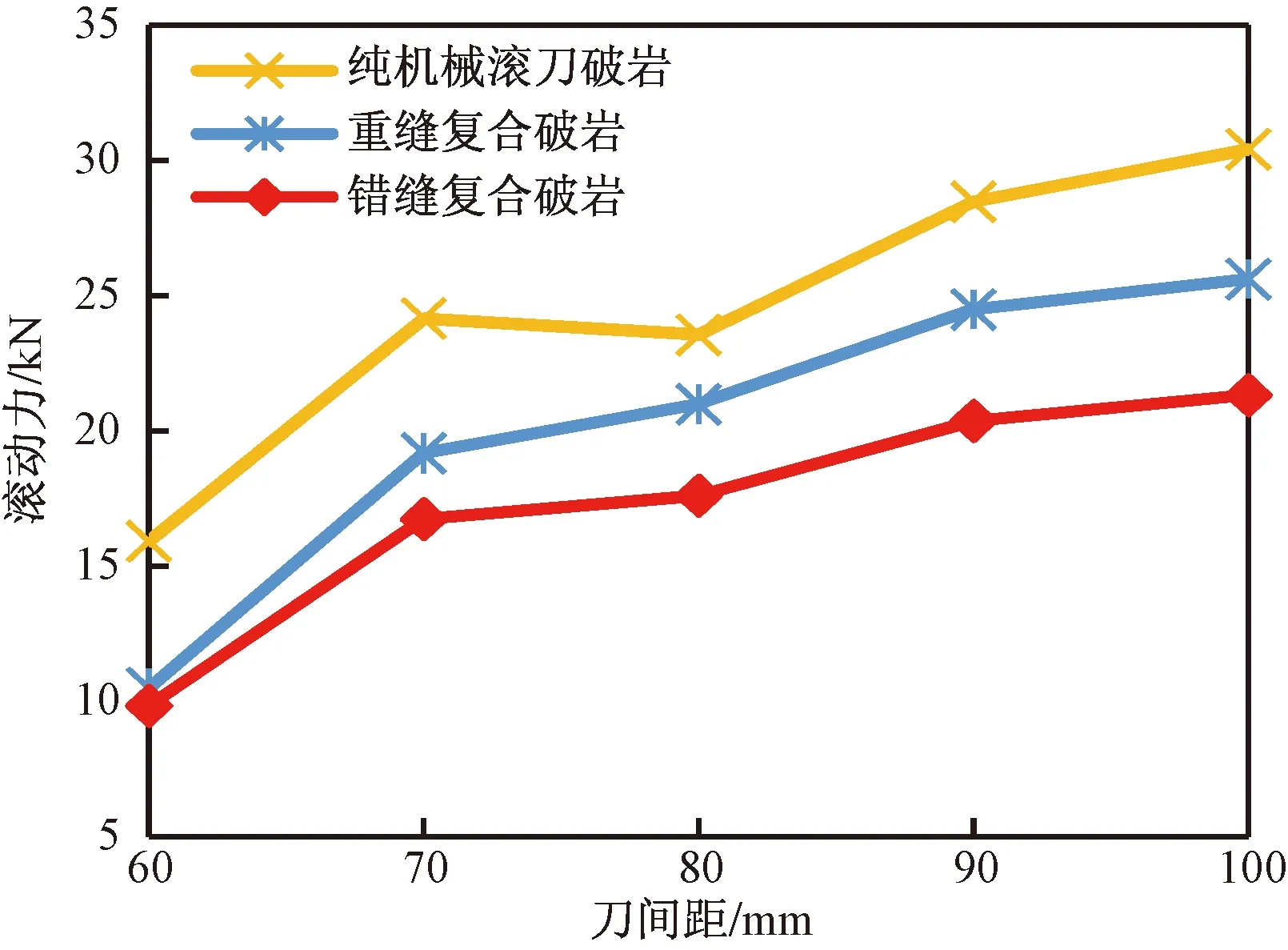

滚动力是滚刀在滚动破岩过程中,由于正压力而产生的,滚动力直接影响刀盘旋转扭矩。刀具滚动力变化规律如图9所示,随着刀间距的增大而增大。与法向力变化的区别是,水射流与机械滚刀重缝破岩情况下,刀具滚动力略高于错缝情况,主要原因是重缝破岩,刀具贯入度较大,造成刀具滚动力偏高。

滚刀侧向力是由于滚刀随刀盘旋转破岩,岩石侧向挤压造成的,对刀具端部密封和轴承轴向受力影响较大,侧向力过大容易造成轴承损坏和端部密封失效。总体规律如图10所示,受刀间距影响较小,主要是受刀具在刀盘上的破岩半径影响较大,结合图3~图5,刀具侧向随着滚刀破岩半径的增加而减小,由于错缝破岩滚刀贯入度较低,因此错缝破岩刀具侧向力相对于重缝破岩偏小。

3.3 破岩比能分析

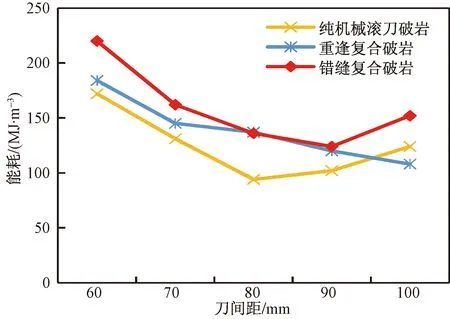

比能主要反映的是破碎单位质量的岩样所需要的能量。通过实验数据分析,纯机械滚刀、水射流-机械滚刀重缝复合破岩、水射流-机械滚刀错缝复合破岩必能变化规律如图11所示。刀间距从60 mm到100 mm,破岩比能总体随着刀间距增大而降低再升高,分析原因是刀间距过小,造成刀具重复破岩,刀间距过大,刀具破岩不充分,因此刀间距过大或者过小都会造成能耗增加。从实验可知,纯机械滚刀破岩相对水射流复合破岩能耗最低,主要原因是水射流破岩能效利用率不高。针对实验用岩样,纯机械滚刀破岩最优刀间距为80 mm,重缝复合破岩最优刀间距为100 mm,错缝复合破岩最优刀间距为90 mm。对比两种水射流复合破岩方式,重缝复合破岩的能耗利用率相对较高,但是总体能耗都高于纯机械滚刀。

图8 滚刀法向力变化规律Fig.8 Variation law of normal force of hob

图9 滚刀滚动力变化规律Fig.9 Variation law of rolling force of hob

图10 滚刀侧向力变化规律Fig.10 Variation law of hob lateral force

图11 破岩比能变化规律Fig.11 Variation law of rock breaking specific energy

4 结论

通过开展水射流与机械滚刀复合破岩实验研究,形成如下结论。

(1)水射流切割岩石切缝深度,受线速度影响较小,受靶距影响较大;当靶距大于25 mm,切缝深深度小于5 mm,对滚刀破岩影响不明显;当靶距小于10 mm,水射流切缝平均在20 mm以上,但由于水射流刀头距离掌子面太近,容易把刀具撞坏,因此靶距小于10 mm大于25 mm的情况下,都不适合在掘进机破岩中使用,建议选用15~20 mm的靶距进行破岩。

(2)滚刀破岩刀具受力随刀间距的增大而增大,刀具滚动力约为法向力的13%~15%;水射流与机械滚刀复合破岩能够明显降低机械滚刀的受力,相对于纯机械滚刀破岩,刀具受力平均降低约30%;重缝复合破岩相对于错缝复合破岩,刀具法向力降低,而侧向力和滚动力升高,主要原因是贯入度增大,提高了破岩效率。

(3)根据破岩比能变化规律,纯机械滚刀破岩效能要高于水射流辅助破岩,对能量利用率比较高;水射流辅助机械滚刀破岩可增加设计刀间距,以提升能量利用率,但是由于增加水射流破岩装置,一方面增加了设备成本,另外也增加了时间成本,因此在常规隧道施工环境中,不适合大规模使用水射流辅助破岩。

水射流辅助机械滚刀破岩虽然不适用大规模隧道施工,但是针对特殊环境,如极端软硬不均地层(常见于海底基岩凸起)、极硬岩地层(抗压强度普遍在200 MPa以上),常规滚刀破岩,难以正常施工,可采用水射流辅助滚刀破岩,虽然会在一定情况下造成能耗增加,但是可有效地解决特殊问题,降低施工风险。