公路跨线高架桥拆除爆破方案优化研究

2022-09-20楼晓江刘雷洋魏晓彦

叶 武,楼晓江,刘雷洋,魏晓彦

(1.浙江海川勘察有限公司,杭州 310015;2.浙江省隧道工程公司,杭州 310015)

公路高架桥在一定时期内发挥了交通通行能力,但由于经济社会发展,可能因运输能力不足等原因需进行拆除,方法包括人工拆除、机械拆除和爆破拆除等[1],相比较人工拆除、机械拆除,爆破拆除有着工期短、效率高等优点[2],成为桥梁拆除的首选方法。实施爆破拆除,需对周围环境进行充分调查后,如何选择合适的爆破方案,确定合理的爆破参数,并采取针对性的防护措施[3],以降低爆破的有害效应[4],是爆破成功的技术关键。针对桥梁的拆除爆破,徐鹏飞[5]、周雯等学者在城市桥梁拆除爆破的关键控制技术取得了许多成果[6],刘翼[7]、王璞[8]、钟明寿等在桥梁拆除爆破塌落振动的监测和振动影响范围等方面做了大量研究[9],有限元数值模拟分析桥梁拆除爆破坍塌全过程,为爆破方案、爆破参数优化提供参考,已经在工程中获得了大量的应用[10-14]。台州市路泽太一级公路跨机场迎宾大道高架桥,为上下行双线高架桥,在调查分析周边复杂条件的基础上,经有限元数值模拟,设计最优的爆破方案、优化后的爆破参数,采取针对性的爆破危害防护措施,从而取得了预期的爆破效果,可为复杂环境下类似桥梁拆除爆破工作提供参考。

1 工程概况

1.1 工程简介

台州市路泽太一级公路跨机场迎宾大道高架桥,2002年4月开始建设,2003年12月竣工,桥梁起点桩号K3+816.29,终点桩号K4+263.71,全长447.42 m,高架桥为双线分离各二车道公路桥,引桥部分北段9跨、南段8跨,跨径20 m,中间主桥单跨60 m。引桥墩身采用双柱式直径1.0 m圆柱,下部桩基为直径1.2 m钻孔灌注桩,上部结构为后张法预应力空心板梁,柱高(爆破柱)3.5~5.9 m,上有承台宽1.2 m、高1.3 m、长14 m,钢筋混凝土的配筋密匝。全桥立面如图1所示。主桥上部结构为下承式预应力混凝土杆拱,二次抛物线拱轴线,双墩式方柱(1.4 m×1.4 m)墩身,桩基采用1.2 m的钻孔灌注桩,桩基接承台结构,长宽均为1.4m,钢筋混凝土的配筋密匝。引桥北段6跨(墩台号4-9)、南段5跨(墩台号12-16)及主桥(墩台号10、11)进行爆破拆除,上覆梁板与承台在爆破后采用机械破除回收利用。

图 1 主桥跨径布置Fig. 1 The main bridge

1.2 周边环境

迎宾大道高架桥周边环境复杂,主桥桥墩之间地下有天然气、自来水、通讯光纤、军用光纤等诸多保护线路通过;周边民房最近距离35 m、高压线铁塔距离50 m、在建施工项目距离80 m等;距离路桥机场1.6 km,该线路为交通主干道,车流量较大,见图2所示。

图 2 桥梁周围环境示意图Fig. 2 Environment around the bridge

1.3 工程难点

(1)拆除工程量大、工期紧,任务重。

(2)施工条件差,处于城市主干道,要求爆破施工尽量减轻对交通大流量的影响。

(3)爆破拆除难度大。桥梁墩柱均为钢筋砼结构,整体坚固性好,且为上下行分离式桥梁,墩柱装药点较多,爆区及周边分布着较多需重点保护的线路、建筑物,环境复杂,需采取有效措施严格控制爆破振动、爆破飞石和爆破冲击波,爆破技术要求、安全要求高。

(4)桥梁地下通过的各类管线繁多且复杂,桥身自重大,对地面冲击保护要求高。

2 爆破方案选择

2.1 爆破方案初定

根据该工程特点、周边环境及大桥墩柱结构,主要目标是确保墩柱拆除破碎完全、减少爆破飞石对周边的影响。对墩柱爆破拆除拟定三种爆破方案为:桥体两端向中间传爆的对称起爆法;桥体一端往另一端传爆的单向起爆法;桥体中间往两端传爆的中间起爆法。每种方案根据爆破组织及周边环境警戒难易程度,均选择一次性分跨毫秒延期爆破主桥两端的引桥墩柱及主桥墩柱,待机械清理出主桥墩两侧迎宾路通道后,再对全部梁板进行机械凿除回收利用。先期将桥梁板上的灯柱、电缆等附属物预拆除、按爆破范围将桥梁板跨间及与墩柱的联系物预先拆除。

由于主桥桥台与墩柱之间有钢锭,从上往下钻孔难度较大,所以主桥墩柱只能采用水平钻孔爆破方式。

引桥考虑以下两种方案:方案一:墩柱顶部钻孔深3.5~7.1 m的竖直孔,装药联线后整体一次性原地破碎坍塌爆破。方案二:墩柱侧面墙上钻设孔径42 mm、孔深约1 m的水平孔,爆破切割窗口(切割窗口高度为墩柱高度、深度为墩柱厚度的70%),爆破时将墩柱完全破碎。

2.2 爆破方案确定

主桥墩柱采用水平钻孔爆破方式,引桥采用浅孔水平孔爆破原地破碎坍塌拆除。自南段5跨(墩台号16-12)至主桥(墩台号11、10)至北段6跨(墩台号9-4)延伸方向进行墩柱拆除爆破,孔深至墩柱底部拆除线位置(地面线),需提前将墩柱底部位置(距离地面30~50 cm)主爆破方向处垂直主钢筋切断。起爆网路避免过于复杂、确保可靠、联接简便,同一排墩柱同时起爆,孔内采用高段位毫秒延期雷管,孔外用接力毫秒雷管联接,非电导爆管起爆网路联成单向复式,引爆采用导爆管起爆器远程引爆,上下行桥之间毫秒延期、确保桥梁整体原地坍塌。

充分考虑钻孔的孔径、药卷直径、单孔装药量等因素,炮孔实行耦合装药结构,确保墩柱钢筋混凝土的充分破碎及飞石的安全性。

2.3 爆破参数

2.3.1 墩柱爆破参数

(1)引桥墩柱水平42 mm孔

爆破高度主要根据柱高决定,孔位水平布置,采用从下而上单孔布置。

① 最小抵抗线W:取0.45 m。

② 炮孔深度h:取0.7 m(根据设计原则只爆破直径1.0 m部分并现场实际量取)。

③ 炸药单耗:考虑安全性及爆破效果,底部位为高单耗,高部位为低单耗。最底两孔为q=1.8 kg/m3,其余孔为q=1.5 kg/m3。

④ 堵塞长度,L=0.35 m。

⑤ 单孔装药量Q:综合炮孔深度、堵塞长度、装药长度,单孔装药量为Q=0.35 kg。

⑥ 孔距计算,b=Q/(q×S),墩柱面积为S1=πr2=0.785 m2,取0.5 m/0.56 m。

(2)主桥墩柱水平42 mm孔

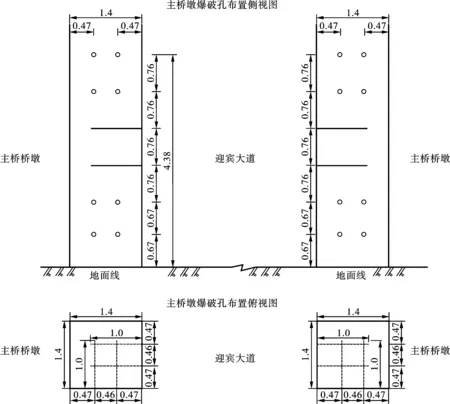

主桥墩柱为矩形柱,规格为1.4 m×1.4 m。主桥每根墩柱上从地面起至横梁底部4.0 m段沿垂直中心线附近每排布置2孔(详见图3)。

主桥墩柱水平孔爆破参数(表1)。

表 1 引桥、主桥墩柱爆破装药量参数表

① 最小抵抗线W:取0.46 m。

② 炸药单耗:最底部位2孔取q=1.8 kg/m3,其他孔为q=1.5 kg/m3。

③ 炮孔间距a:取0.46 m。

④ 炮孔深度h:根据公式h=70%厚度,取h=1.0 m。

⑤ 堵塞长度L=0.4 m。

⑥ 单孔装药量:按0.6 m的装药长度,为0.6 kg。

⑦ 炮孔排距b:主桥桥墩断面面积S2=1.4×1.4=1.96m2,孔距计算,b=Q/(q×S/2),取0.67 m/0.76 m。

图 3 爆破布孔位置示意图(单位:m)Fig. 3 Schematic diagram of blasting hole layout(unit:m)

2.3.2 爆破装药结构

全部采用直径32 mm的乳化防水炸药,炮孔底部集中装药结构,主桥桥墩装药长度为0.6 m,堵塞长度为0.4 m;引桥桥墩装药长度为0.35 m,堵塞长度为0.35 m。装药方式:为连续装药结构,堵塞采用优质炮泥封堵,均采用电子雷管。

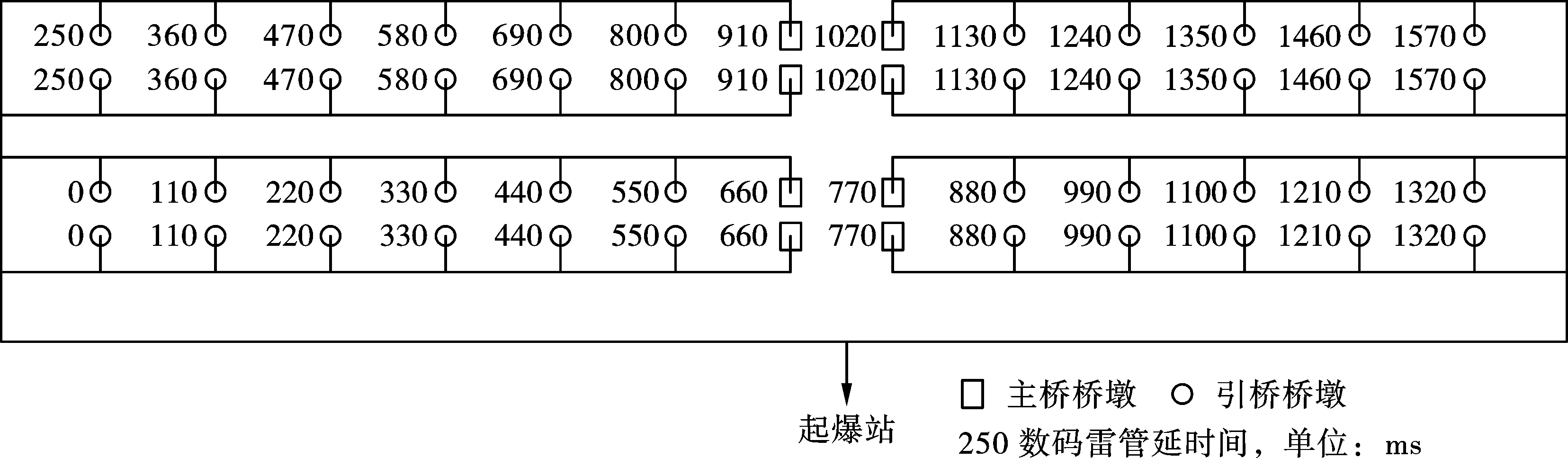

2.3.3 爆破网路

考虑以下因素确定网路延期时间:一是爆破后上部结构的塌落时间;二是延期时间应确保整体坍塌和解体;三是减轻爆破产生的有害效应,本工程爆破延期时间设计见图4所示,上下行内以110 ms的微差、行间以250 ms的微差,确保同一墩柱号先期起爆点不致对后期起爆系统产生破坏。

图 4 爆破起爆网路设计图Fig. 4 Design of blasting initiation network

3 爆破数值模拟

3.1 爆破模型

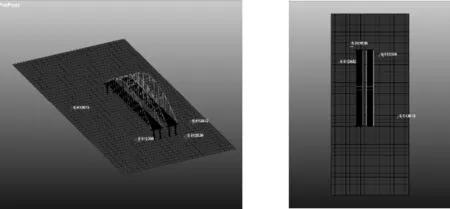

本实例将基于 ANSYS/LS-DYNA 有限元模拟分析软件,对钢筋混凝土主桥墩柱在爆炸冲击波载荷和破片群侵彻载荷的联合作用下进行数值模拟计算分析,其数值模拟的模型位置布置如图5所示。

图 5 主桥桥墩内部构造及爆破模型示意图Fig. 5 Schematic diagram of the internal structure and blasting model of the main bridge pier

全桥采用实体单元建模,并采用Ls-Dyna中“*MAT CONCRETE DAMAGE REL3”混凝土损伤模型;单轴抗压强度取16.7 MPa,单轴抗拉强度取1.78 MPa,泊松比为0.2,混凝土抗拉破坏按失效准则“MAT ADD EROSION”定义。3号墩为单向推力墩,采用刚体“*MAT RIGID”定义,其它非制动墩为柔性墩,采用“*MAT ELASTIC”定义,密度取4500 kg/m3,弹性模量取30.07×109Pa,泊松比取0.18。最小单元尺寸0.015 m,最大单元尺寸0.12 m,总单元数15123个,全桥有限元模型(桥梁倒塌分析模型)如图6所示。

双曲拱桥倒塌多由主拱圈与桥墩顶部承台的接触失效引起。主拱圈通过拱座向桥墩顶部传递正压力,加之楔形接触面构造,导致拱圈与桥墩间产生巨大摩擦力,确保该接触状态稳定,不产生相对位移。

对于该类接触,可在Ls-Dyna中使用实体单元模拟拱圈与拱座,并在两者间设置接触单元仿真其滑动与摩阻变形。具体来说,通过设置“*AUTOMATIC SINGLE SURFACE”实现全桥部件自动接触以防止部件间穿透[8];设置“*AUTOMATIC SURFACE TO SURFACE”实现主拱圈与桥墩顶部间的双向面接触,并得到关键部件间相互作用力与相对位移的时程数据;其中,动摩擦系数fd取0.15,静摩擦系数fs取0.1。

图 6 全桥倒塌有限元模型Fig. 6 Finite element model of fbridge collapse

3.2 起爆顺序优化

为研究三种爆破方案对桥体爆破拆除的效果,评价指标为所形成的爆堆参数,包括爆破长度、宽度和高度。在后处理软件 LS-Prepost 中分别导出三种爆破方案的爆堆,见表2,若只考虑爆堆因素时,爆破效果中间起爆最好,单向起爆次之,对称起爆最不利于后期的机械拆除及装运。

表 2 三种爆破方案的爆堆参数

3.3 爆破顺序对触地振动的影响

桥梁在拆除爆破过程中,由于较小的齐次起爆药量,爆破振动通常较小,可以满足规范要求,产生塌落振动远大于爆破振动,实际上通常只考虑塌落振动对周围的影响。

经数值模拟,三种方案中,触地振动数值大小顺序:对称起爆爆破方案、中间起爆的爆破方案、单向起爆的爆破方案,但最大峰值均在安全允许值内,表明三种方案均可用于本工程爆破,考虑桥下有天然气、自来水、通讯光纤、军用光纤等诸多保护线路通过,选择触地振动最小的方案即单向起爆的爆破方案。

3.4 延期时间的优化

考虑桥梁为上下行分离式结构,左、右线内、线间选择不同的延期时间爆破网路进行数值模拟分析,延期时间的爆破方案参数见表3所示。

表 3 延期时间的爆破方案参数(单位:ms)

上下行线的综合影响,综合爆堆的参数,以及触地振动的值,左、右线内、线间的长延期爆破效果优于短延期爆破方案,本次爆破采用单向起爆的长延期微差爆破方案。

3.5 爆破模拟

破仿真计算结果为结构在15.4 s时全部倒塌,图7给出桥梁倒塌全过程各个关键时间节点示意图,图8为桥梁倒塌全过程各个关键时间节点应力变化。

图 7 桥梁倒塌全过程各个关键时间节点示意图Fig. 7 The whole process of bridge collapse at key time points

图 8 桥梁倒塌全过程各个关键时间节点应力变化Fig. 8 Stress changes at key time points during the whole process of bridge collapse

4 爆破安全验证

4.1 爆破震动及塌落振动验证及措施

(1) 爆破震动

拆除爆破装药一般遵循多钻孔、少装药原则,药量分散布置在承重的墩柱基础上,爆破振动通过墩柱至基础,再传到地面后扩散、衰减,实际工作中通常以某个地面质点的振动速度来衡量爆破振动的大小,可采用下式计算振动速度[14]

(1)

式中:Q齐为一次齐响爆破的最大药量,kg;R为爆破点到保护目标的距离,m;V为质点振动速度,cm/s;K、α为不同结构、不同爆破方法的影响系数,本次取K=32.1,α=1.57。

民房距离爆破区域最近为25 m,允许安全爆破振动速度取2.0 cm/s,距离最近处的最大齐次起爆药量≤43.2 kg,爆破振动速度为:V=1.47<2.0(cm/s),满足规程要求。

(2) 塌落振动

因爆破后桥梁构件在塌落触地时,对地面产生的较大冲击,将产生塌落振动,本次塌落振动采取计算公式如下[15]

(2)

式中:Vt为落地时的冲击震动速度,cm/s;M为下落构件质量,kg,本工程引桥取3×105kg,主桥取3×106kg;g为重力加速度,9.8 m/s2;H为构件所在的位置高度,m;σ为构件材料的破坏应力,Pa,取10 MPa;α为指数,实测整理数据为0.41~0.47,取0.45;K为系数,实测整理数据为1.0~1.86,取1.5;R为观察点至冲击地面中心的距离,m。

计算结果详见表4,因每跨桥梁板整体塌落,对地面的触地破坏和振动较大,为降低塌落振动,保护地埋各类管线,工程中采取措施如下:一是在引桥部位,每跨之间铺设三道2.0 m高,1.5 m宽的土堆;二是主桥部位,每跨之间铺设五道2.0 m高,2.0 m宽的土堆;三是对于地下有需防护管线部位,在坍塌范围内先铺设一层50 cm厚度的沙子作为柔性保护层,上部覆盖10 mm厚的钢板作为刚性防护层,钢板上再铺设50 cm厚的沙袋缓冲层,以上措施既可有效降低爆破塌落振动,又可防止各类地下管线受损;三是桥梁板跨与跨之间、上下行之间采取合理的毫秒延期,达到减轻触地振动冲击。上述措施的采取使爆破塌落振动值快速衰减,不致对周围建筑物造成危害。

表 4 塌落振动计算值表

4.2 爆破飞石及控制措施

(1)飞石飞散距离计算

飞石飞散距离与单位体积药量关系密切,可采用公式

L=70(QL)0.53

(3)

式中:L为飞石飞散距离,m;QL为拆除爆破的最大单位炸药消耗量,取0.9 kg/m3。

计算可得距离为66.2 m,大于爆破点与周边需保护建筑物的距离,须对爆破部位采取特别飞石控制措施。

(2)飞石控制措施

可采取主动控制与被动控制相结合的方法。主动控制措施:设计合理的爆破网路、爆破参数;炮孔定位准确、确保装药及堵塞质量,包括保证堵塞长度、填塞密实度、填塞物中避免夹杂碎石等。

被动控制措施(见图9):每个爆破墩柱装药堵塞后,爆破体段采用潮湿棉被+钢丝网+16U形卡扣作为近体防护;每个爆破墩柱距离墩柱1 m处,采用毛竹为支架,架设毛竹片包裹;贴近支架,采用沙袋砌筑2 m高的防护墙,顶部宽0.5 m,防护爆破飞石同时又可对桥梁板落地起到缓冲作用;桥两侧设置高约4 m的钢管隔离防护架。

4.3 爆破冲击波

爆破空气冲击波安全距离按下式进行校核

Rm=KnQ1/2

(4)

式中:Q为齐爆药量,kg,为43.2 kg;Kn为爆破作用指数,Kn=1~2,取2;Rm为空气冲击波最小安全距离,m。

经计算Rm为10 m,远远小于爆破点与周围需保护建物之间的距离。

图 9 地面防护结构示意图Fig. 9 Schematic diagram of ground protection structure

5 现场爆破效果分析

5.1 爆破过程

大桥采用优化后的对称起爆延期爆破方案,起爆1 s后大桥按设计顺序逐跨解体坍塌,总共历时约6 s。桥体塌落解体较充分,实际爆破效果与数值模拟效果整体吻合,完全达到预期的爆破效果。

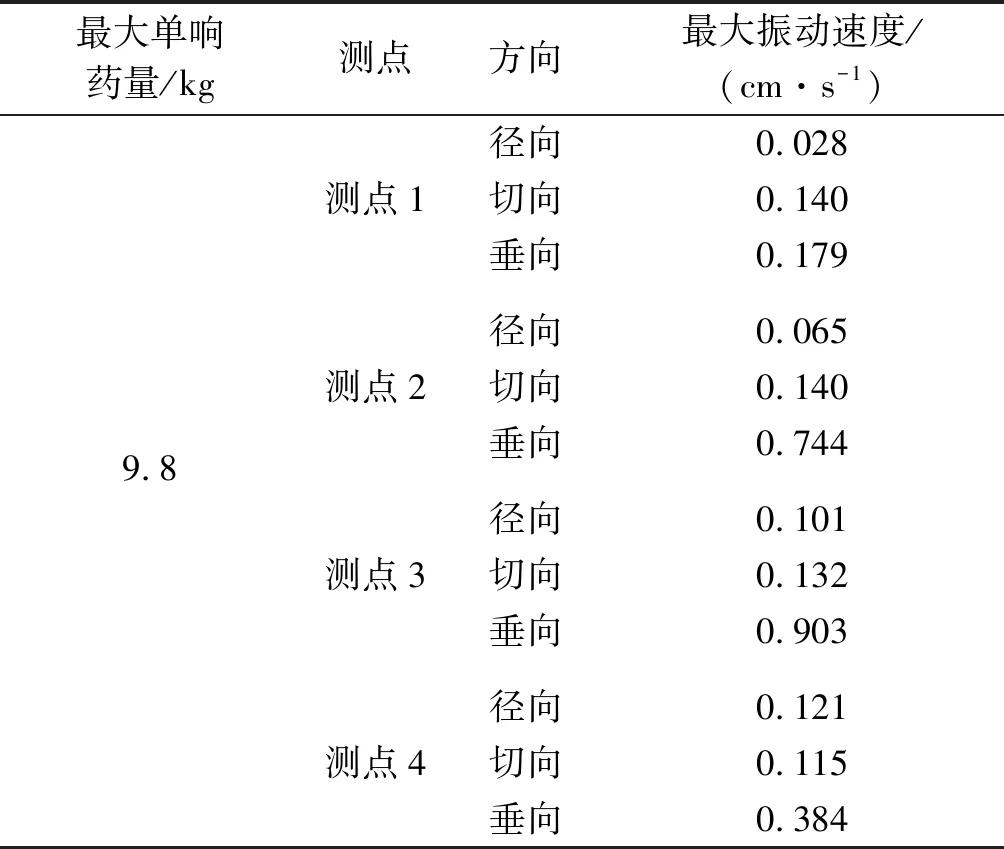

5.2 振动监测结果

本工程布置4个检测点,4台TC-4850型检测仪,测点位置见图1。测点 1 位于南官金源小区旁在建楼房,距离爆区中心280 m;测点2、3位于邻近民房,距离爆区中心90 m;测点4位于碧桂园城市之光在建楼房,距离爆区中心160 m,测点位置见图1,各测点的实测最大振动速度见表5,分析可知:径向和切向振动速度较小,与数值模拟的值偏差较大,垂向振动速度相对较大,但与数值模拟分析基本吻合。一般民用建筑物安全允许振速为1.5~3.0 cm/s,从结果可得出,振动主频2~8 Hz,最大振动速度1.041 cm/s,对应主振频率3.802 Hz。数值均未超过安全允许标准值,不会对被检测的建(构)筑物结构产生危害。

表 5 爆破振动检测数据表

5.3 震动模拟结果

根据模拟的桥梁周围监测数据(图10),分析可知:在实测中垂直方向振动速度通常最大,与模拟结果相比,实测结果中径向与切向震动速度峰值相对偏大。但垂向振动速度峰值两者基本吻合。见表6。

6 结论

通过对高架桥梁爆破拆除进行理论分析、计算及数值模拟,采用单向起爆的长延期爆破方案,经爆破达到了预期的效果。

针对桥梁下有重要设施,且靠近居民区的复杂周边环境条件下,采取了调整炸药单耗、增加微差延期时间、铺设缓冲层、修建沙土堤、多层包被防护等安全措施,达到了控制爆破危害的预期目的。

图 10 模拟桥梁周围监测点布置示意图Fig. 10 Layout of monitoring points around the simulated bridge

表 6 爆破振动监测点数据表

将数值模拟的结果与实际爆破施工的各项数据进行对比,此次高架桥梁拆除爆破的各项指标都符合相应的规程,本次拆除爆破所使用的各种减振技术取得很好减振效果,为类似拆除爆破工程提供了一定的参考价值。