基于CATIA/CAA的机翼蒙皮沉头孔深度优化研究

2022-09-19屈力刚李嘉淞张丹雅王碧玲孙鹏飞

屈力刚,李嘉淞,张丹雅,王碧玲,孙鹏飞

(1.沈阳航空航天大学机电工程学院,辽宁沈阳 110136;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁沈阳 110136;3.中国航空工业空气动力研究院,辽宁沈阳 110031)

0 前言

近年来,随着我国综合国力的不断提升,航空工业领域迎来了飞速发展,因此对产品质量以及制造周期提出了更高的要求。飞机装配就是按照图纸上的要求把各部分零件组装起来,该过程耗费巨大的人力和时间。数据表明,飞机装配的工作量甚至可以超过飞机总体工作量的40%。飞机装配时,结构件大多通过机械连接的方式,例如铆接和螺栓连接。往往单个飞机在装配时就会消耗100万个连接件,且在连接处发生破坏的比例非常高,因此要提前预备好对应数量的连接孔。而在飞机装配中,80%的连接孔是沉头孔。所以沉头孔的工艺质量影响飞机的疲劳寿命,并直接关系到飞机的服役寿命。

飞机部件上的加工孔数量极其庞大,据统计得出,某机翼生产线上的制孔量每个月高达300万次。并且由于材料种类繁多、工艺水平参差不齐等原因,人工制孔的效率、工艺匹配性、重复性等已经不能被当代制造接受。随着数字化装配技术的发展,自动化制孔技术由于过程稳定、加工精度高等特点,被广泛应用于飞机的装配过程中。自动化制孔技术最早应用于1950年,该技术综合了计算机技术、机器人技术等,是一门多学科交叉的综合技术。最早是美国通用公司将该技术应用于飞机装配生产线中,开创了行业内的先例。德国BROETJE公司开发了双机器人协同钻铆系统,大大提升了装配效率。国内1990年开始,西飞公司引进了两台二手的自动钻铆设备,分别是G400和G900。

相比于传统的手工编制自动制孔程序,随着数字化技术的飞速发展,利用软件系统为制孔设备编译代码的方式被更广泛地应用于实际生产中。西飞公司的罗群等人提出了基于数据库的离线编程技术,可做到迅速提取工艺数据,从而提高了编程的效率和准确率。关于自动制孔软件的研究,目前仅停留在根据要求自动生成对应的孔,并且只能在规则曲面上制孔,还不能很好地适应于现代制造业并应用于实际工程应用中去。本文作者针对零件曲面厚度不均匀且不同位置螺钉头打孔深度不一的情况,基于CATIA/CAA平台,在自动制孔的基础上增添了智能沉头功能,弥补了之前的等深度沉头功能只能在规则曲面打孔的不足,从而能更好地应用于制孔现场,节省人力和时间,并大大提高工作效率。

1 特征识别与提取

特征识别是基于产品的实体模型,生成具有实际工程意义的几何图形。在机翼结构中,存在数量巨大的连接件及连接孔,孔、槽等特征及一些相交特征的尺寸和形状参差不齐,使得现场存在较大的工作量,因此进行特征识别显得尤为重要。特征在1975年被英国剑桥大学的GRAYER首次提出,并将它用于刀具轨迹计算。之后,国内外相关研究人员对特征识别领域展开了深入研究,目前主要有基于边界匹配和基于体分解2种方法。基于边界匹配理论包括基于图论、基于规则、基于痕迹等方法。其中,基于图论的识别方法具有可以准确识别独立特征的优点,成功率高;但是只能用于多面体零件,在添加虚连接时会出现错误,并且在子图匹配时耗费大量时间。基于图论和基于规则的识别方法有一个共同点,都难以识别相交特征。基于痕迹的方法对于相交特征有着更好的识别方法,但是几乎没有合适的痕迹去匹配复杂特征,并且依赖具体的特征类型。基于体分解的理论识别方法可以更好地解决相交特征问题,但是整体识别效率不高。

1.1 特征识别过程

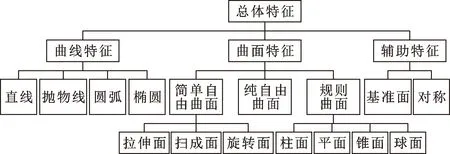

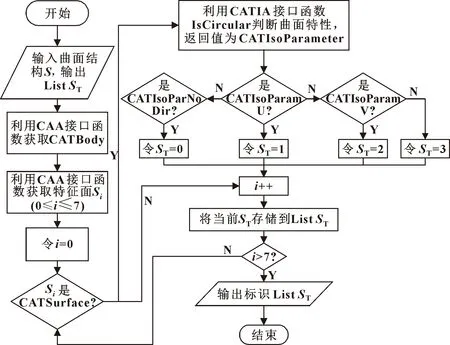

常见的特征识别一般从总体特征开始,接下来分别是曲线特征、曲面特征和辅助特征。通过分析各种曲面和曲线的特征得出特征提取结构,如图1所示。

图1 特征提取结构

1.2 特征识别算法

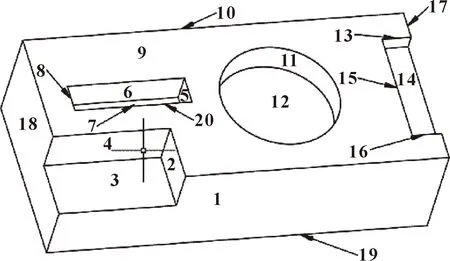

近年来,国内外研究人员使用最多的是基于边界的特征识别算法,该算法主要分为基于属性邻接图和基于规则。属性邻接图(Attributed Adjacency Graph,AAG)是一种数据结构,用来表示零件模型,在近几年更为常见。该算法需要定义特征库并且相对复杂,常用于识别非规则结构的零件。零件结构以及属性邻接如图2和图3所示。图中的节点表示面,节点之间的虚线表示凹边,实线表示凸边。

图2 零件结构

图3 属性邻接

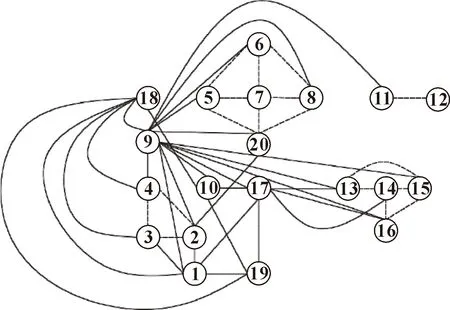

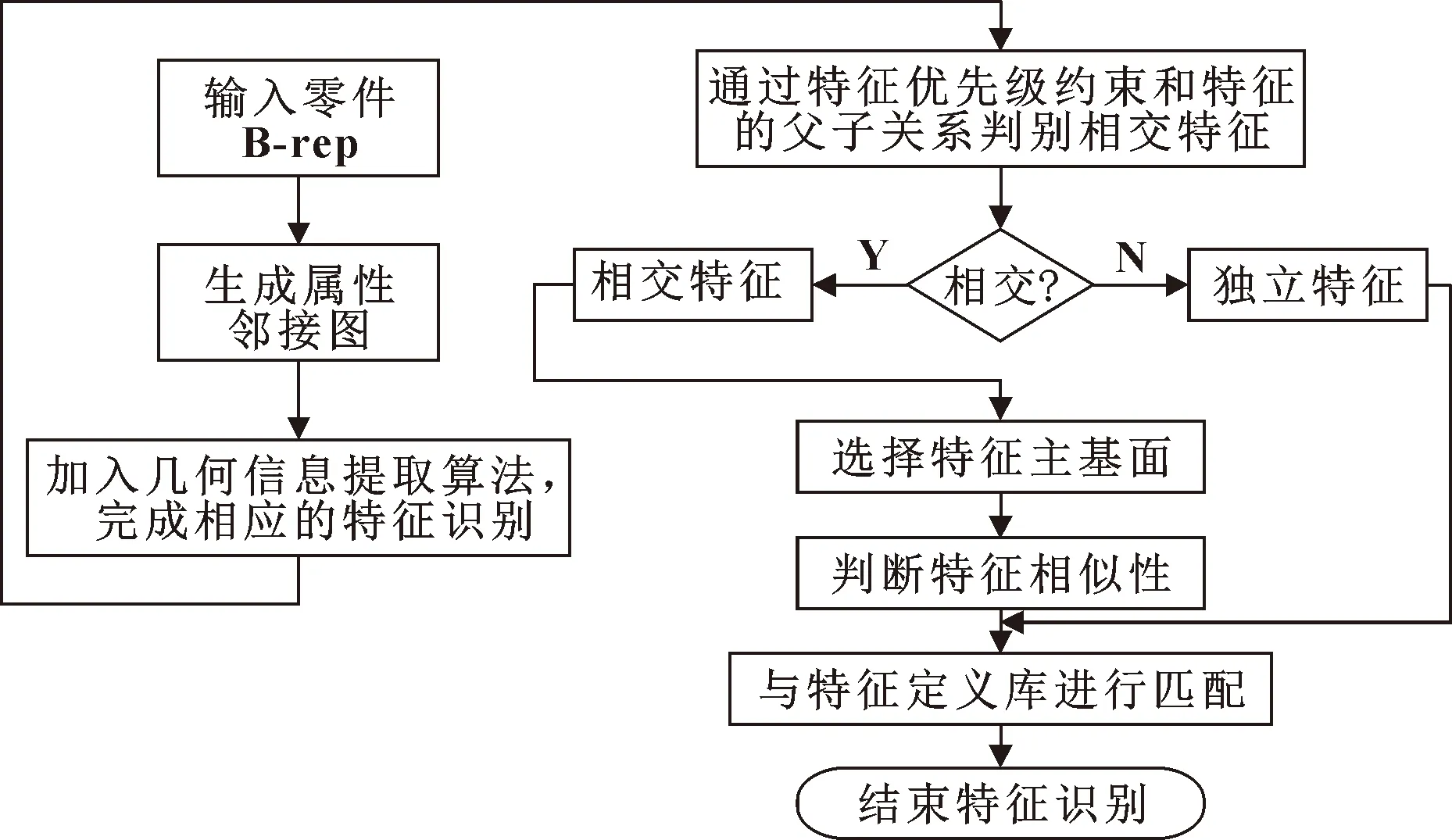

在对机翼蒙皮进行打孔时,螺钉头与目标曲面会形成相交特征,则采用相关的特征识别算法。相交特征一般分为3类:封闭的边界线、开放的边界线和不直接相连的边界线。相交特征在特征识别中属于较难的部分,一般方法通常只能识别常见的相交特征,而且会发生一定程度几何和拓扑信息的丢失。高曙明提出特征最小子图的概念来识别相交特征,但是得出的特征之间会存在公共体积。文中在特征主基面的相交特征识别算法的基础上,引入了几何信息提取算法,有效地改进了识别效果并且提高了识别效率。特征识别过程如图4所示,具体步骤如下:

图4 特征识别总流程

(1)通过CATIA零件数模图,生成属性邻接图。

(2)通过几何信息提取算法,引入对应的接口函数,结合拓扑搜索,从而完成对应的特征识别。几何信息提取算法如图5所示。

图5 几何信息提取算法流程

(3)利用特征优先级约束和面边关系属性,从而判定相交特征的存在。

(4)将一个面定为主基面,该面的法向一般与轴向保持一致。

(5)存储零件的属性邻接图,并与邻接矩阵进行匹配,从而完成特征识别。

2 机翼蒙皮打孔智能沉头关键技术

飞机在装配过程中,蒙皮制孔一般采用制孔机器人、自动制孔设备等来完成。自动制孔工艺属于自动化制孔里重要的一部分,对应的设计中不仅能指出孔的位置,还能指出制孔的顺序以及布局等。基于软件的自动制孔技术,其中包含了研究人员的设计思想,形成自动制孔工艺,这样可大大节省人力并提高制孔效率。

2.1 孔位信息拾取

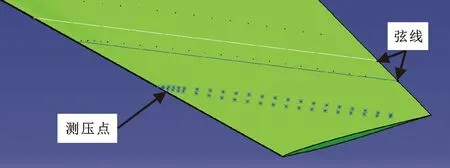

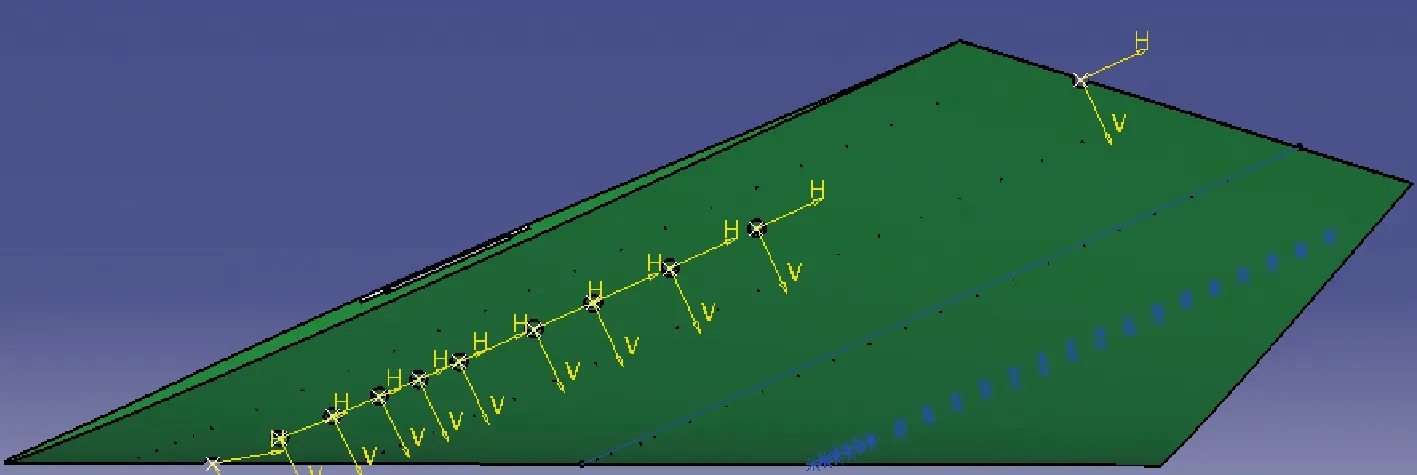

在蒙皮制孔之前,首先需要将蒙皮在装配的部件上进行定位,从而满足蒙皮的正确位置和制孔过程的稳定性。在CATIA数模中,测压孔点的位置是已知的,并且是依据弦线排列好的,如图6所示。同一个测压剖面中,测压孔会分布在不同的零件上,如一部分在机翼主体上、一部分在盖板上。在CATIA中具有足够完善的应用接口(Application Programming Interface, API),需要时通过调出对应的API函数来实现相应功能。

图6 测压点数模示意

2.2 孔的类型

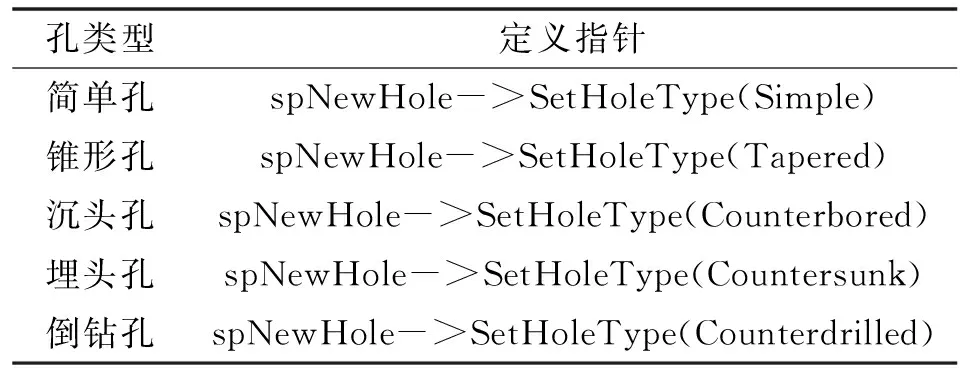

完成测压点的选取后,定义孔的类型和孔的直径。孔的类型可分为简单孔、锥形孔、沉头孔、埋头孔和倒钻孔。由于CATIA软件中本身就包含这5种孔的类型,所以仅需要分别调用相关指针,便可设置孔的类型,如表1所示。

表1 不同孔类型分别对应的指针

2.3 智能沉头功能

在使用CATIA自带的打孔命令时,一般是基于规则的曲面打孔并且打孔方向一般是曲面的法线方向。而在实际工程应用中,零件外形面大多是不规则曲面,不同螺钉孔位置的零件厚度不一样。若还是采用常规的等深度沉头方法进行打孔,势必导致不能根据工程需要完成打孔要求。为保证螺钉头能完全沉入曲面,每个孔的沉头深度应根据曲面表面点的不同位置进行调节,保证螺钉头外形尺寸完全沉入。所以文中在CATIA/CAA平台下,基于相交特征识别算法和几何信息提取算法,开发出一个智能沉头功能,能够很好地解决上述问题,在现场机翼蒙皮打孔时可大大解放了人力,提高了效率并能很好地满足工程需要。

孔位信息拾取出来之后,需要对孔的拓扑结构进行特征识别,从而满足打孔需求。文中利用CATIA/CAA平台,对属于CAD模型的底层构造数据的B-rep数据进行提取。首先依据CATIA模型文件获取文档指针(CATDocument),进而获得(CATContainerOfDocument);接着利用方法GetSpecContainer获取零件模型所在容器CATIContainer;再从CATIContainer中获取CATIPrtContainer,并利用方法GetPart()获取对应的指针。之后的提取思路如图7所示:找到拓扑体CATBody对象,接着依次按照CATBody→CATVolum→CATVertex等过程进行B-rep数据的提取。

图7 B-rep信息特征识别

在现场机翼蒙皮打孔时,打孔平面一般为非规则曲面,并且打孔方向垂直于水平面。在识别出孔位信息之后,对单个孔的拓扑结构进行特征识别。智能沉头功能实现的具体步骤如下所示:

(1)拾取圆柱面。对沉头螺钉杆部进行特征识别,生成一个对应的圆柱面。

(2)识别相交边界。沉头螺钉在打孔时会与机翼蒙皮曲面相交形成一个近似于椭圆形的边界,对这个相交特征进行识别。

(3)分布采样点。在椭圆形边界上分布若干个采样点,并且拾取每个点的坐标。

(4)各个点向轴线上投影。将这些点分别对圆柱面的轴线进行投影,使它分布在轴线上。

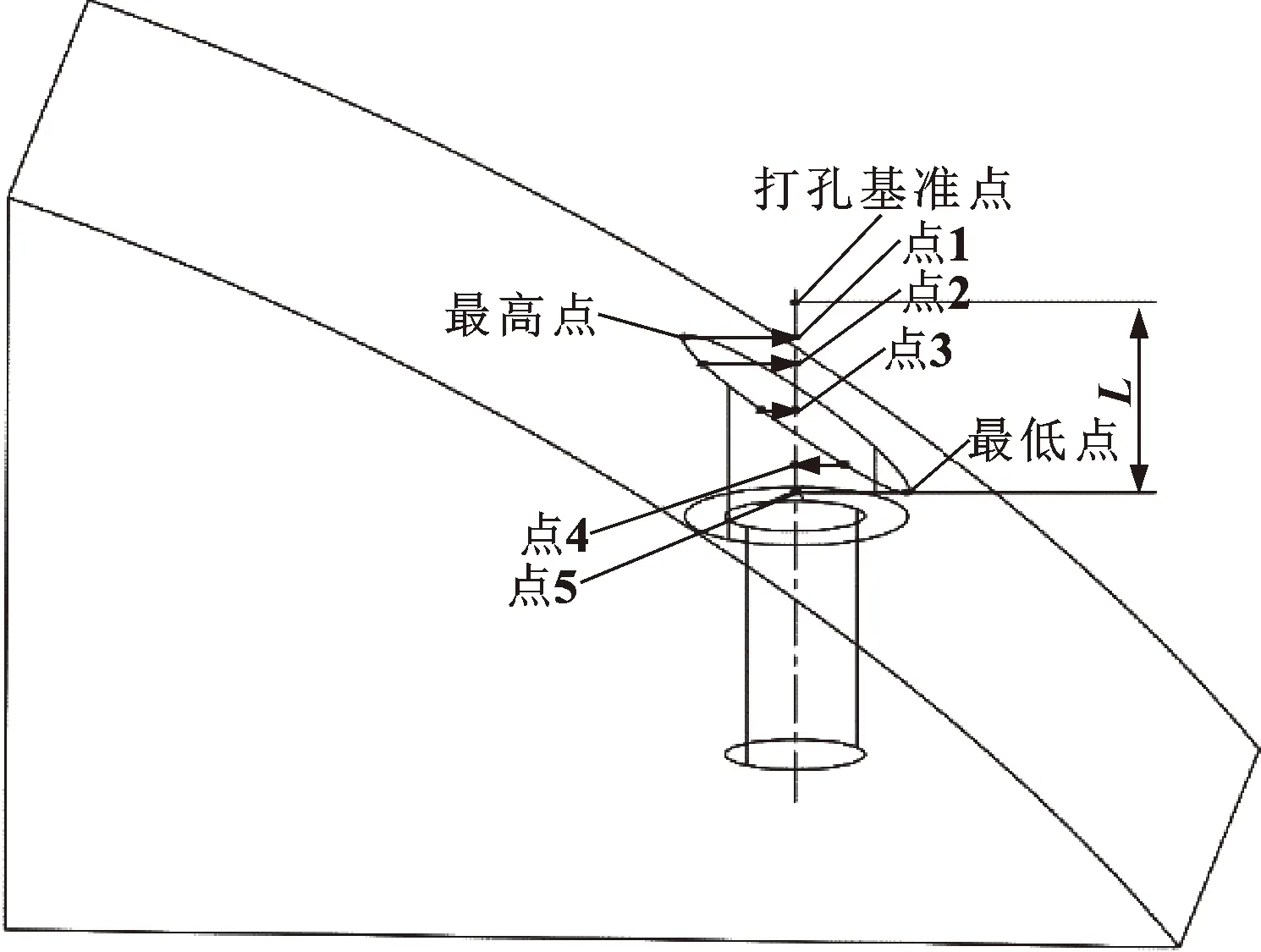

(5)判定距离。在对曲面进行打孔时,数模上的孔位点作为打孔基准点,该点的坐标值记为。以该点为基准,判定轴线上各点和基准点的距离。接着找出最低点即轴线上距离基准点最远的点,最低点的轴坐标为。如图8所示:圆柱面轴线上最高的点为打孔基准点,点1~点5分别为相交圆柱面上5个点在轴线上的投影。其中点1为最高点,点5为最低点。打孔基准点和最低点点5在轴线上的间距为。

图8 打孔深度判定

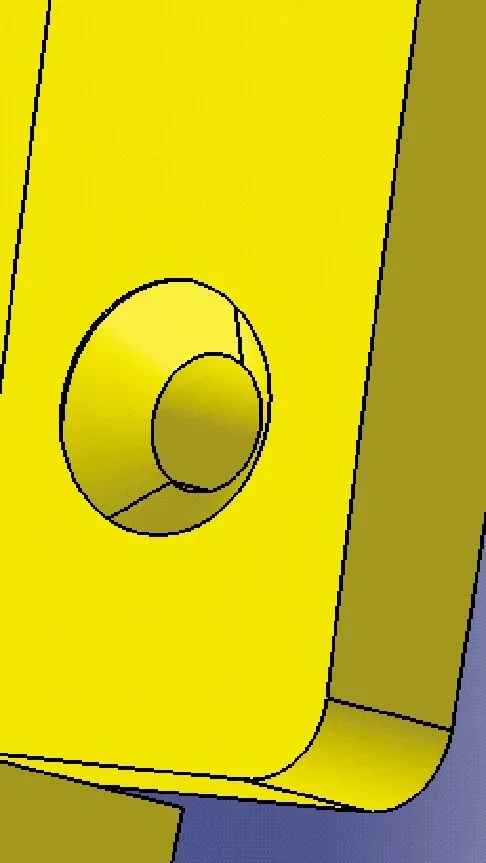

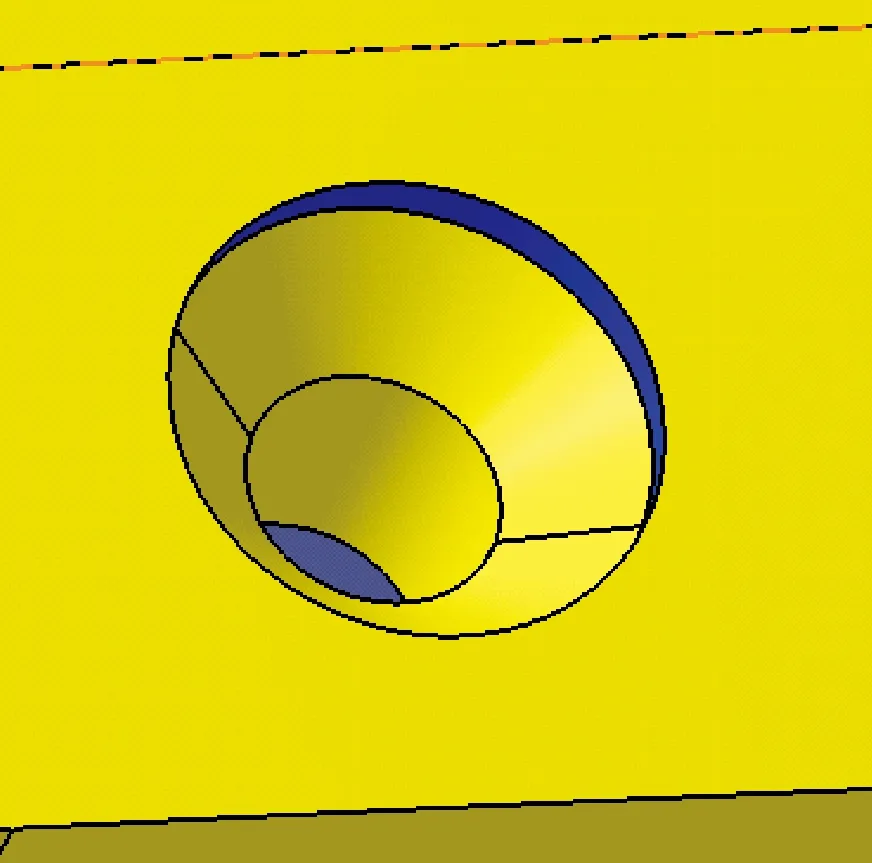

(6)得出沉头深度。如图9所示,螺钉头未完全沉入曲面。当沉头螺钉沉入到图8的最低点时,即可保证完全沉入曲面,如图10所示。

图9 螺钉头未完全沉入示意

图10 螺钉头完全沉入示意

设相交椭圆线上各点的坐标值为,两点距离为:

=-

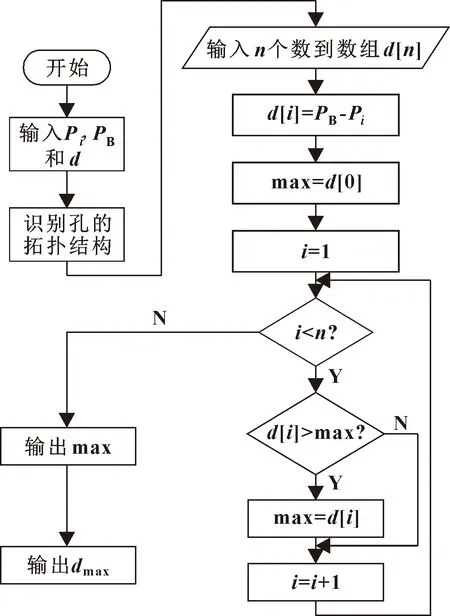

通过极大值算法可以找到最低点并求得,该算法流程如图11所示。

图11 理论打孔深度dmax求取算法流程

根据相关工程要求,在值的基础上加上1 mm得到最终所求的沉头深度,这样更能保证沉头螺钉完全沉入曲面,使它满足现场机翼蒙皮测压孔沉头深度要求。

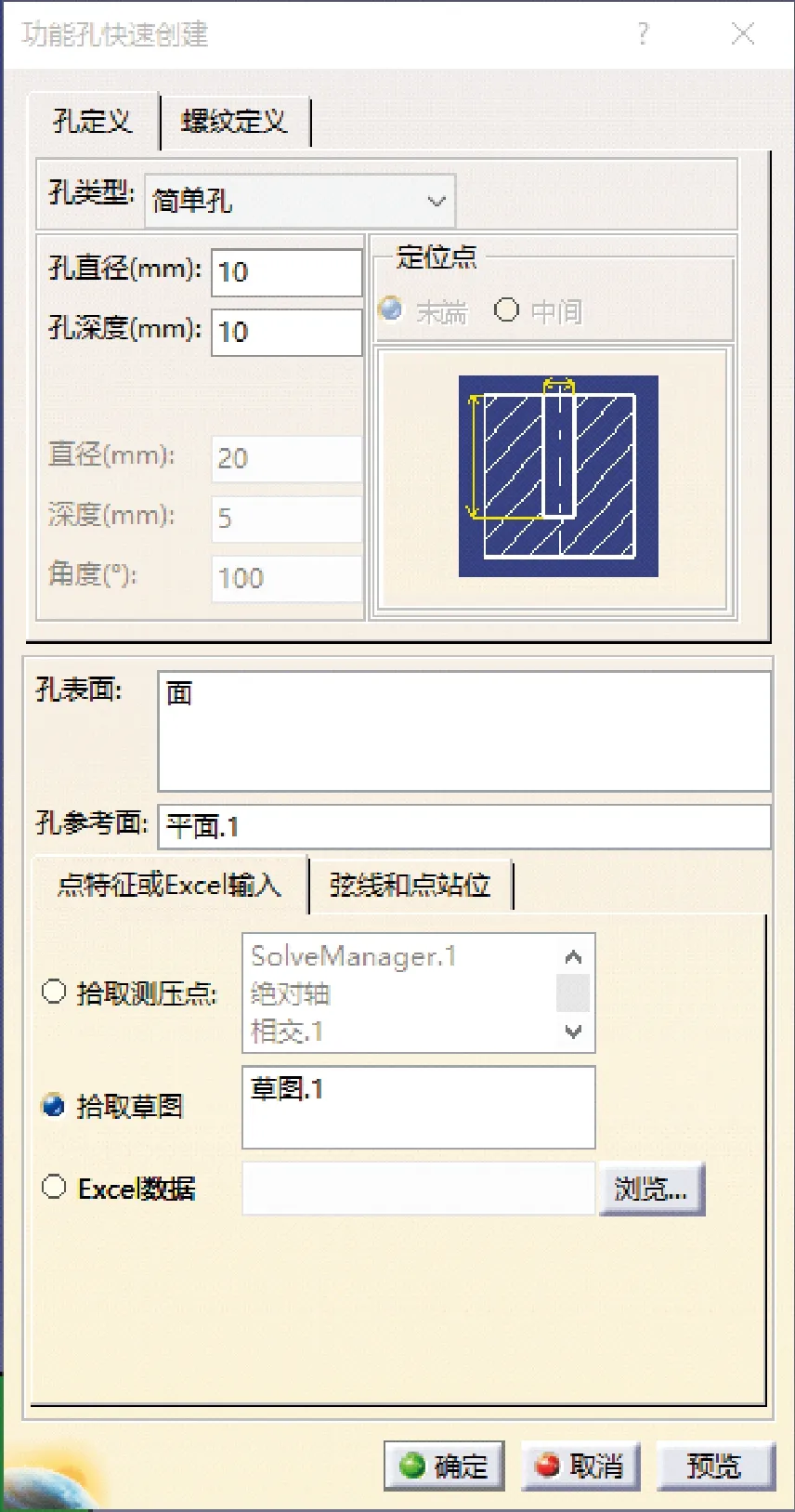

3 CATIA软件开发实例

以某机型的机翼部件数模为例,介绍快速打孔过程。拾取孔位信息并且选择孔的类型、直径和深度,对机翼蒙皮上对应的点实现智能沉头功能。机翼蒙皮打孔智能沉头技术主要实现于CATIA软件中,基于二次开发做出的功能孔快速创建对话框如图12所示,各选项可自行进行编辑。首先选择孔的类型,再依次输入孔的直径和深度;然后依次选择孔表面、孔参考面,进行测压点和草图的拾取;最后点击确定按钮,实现螺钉头完全沉入曲面。最终CATIA中的机翼蒙皮沉头示意和沉头孔示意分别如图13和图14所示。

图12 功能孔快速创建对话框

图13 机翼蒙皮沉头示意

图14 沉头孔示意

4 结论

通过对机翼蒙皮沉头孔深度优化的研究,解决了实际机翼部件打孔时,不规则曲面螺钉头不同位置打孔深度不同从而不能实现高效自动化制孔的问题。文中将特征主基面的相交特征识别算法和几何信息提取算法融合起来,弥补了之前算法对相交特征识别不足的劣势。基于CATIA/CAA平台,并借助Visual Studio软件,开发了机翼蒙皮自动打孔以及智能沉头软件平台。提出一种根据曲面不同点位置自动沉头的方法,可以保证螺钉头在不规则曲面中自动识别出每个测压点的打孔深度,完全沉入表面。从而现场工艺人员可以通过此软件平台对不同的机翼蒙皮模型进行快速自动制孔,大大解放了人力,缩短了时间,提高了效率,对缩短飞机制造周期具有很大的工程意义。