液控单向阀长待机可靠性试验液压系统设计

2022-09-19何刘宇李敏吴新跃王培王冬梅

何刘宇,李敏,吴新跃,王培,王冬梅

(1.北京航天发射技术研究所,北京 100076;2.北京轻工技师学院食品工程系,北京 100068)

0 前言

某液压执行机构因具有无人值守工况下系统长待机、快速响应的工作需求,其液压回路内设置的液控单向阀需要对处于长期带载的蓄能器进行保压。当接在液压单向阀出油口后面的执行机构需要动作时,通过对控制口提供压力油使液控单向阀迅速打开,接通蓄能器回路,使蓄能器快速出油,为执行机构动作提供动力,从而达到在无人值守情况下能够快速响应使机构开启的目的。这对回路中的核心元件液控单向阀在长期待机工况下的可靠性提出了非常高的要求。因此,本文作者针对所研制的液控单向阀搭建一套可靠性试验液压系统,并对液控单向阀在长待机状态下的技术状态变化情况进行试验摸底,同时验证试验液压系统进行可靠性试验的有效性和可行性。

1 液控单向阀基本结构

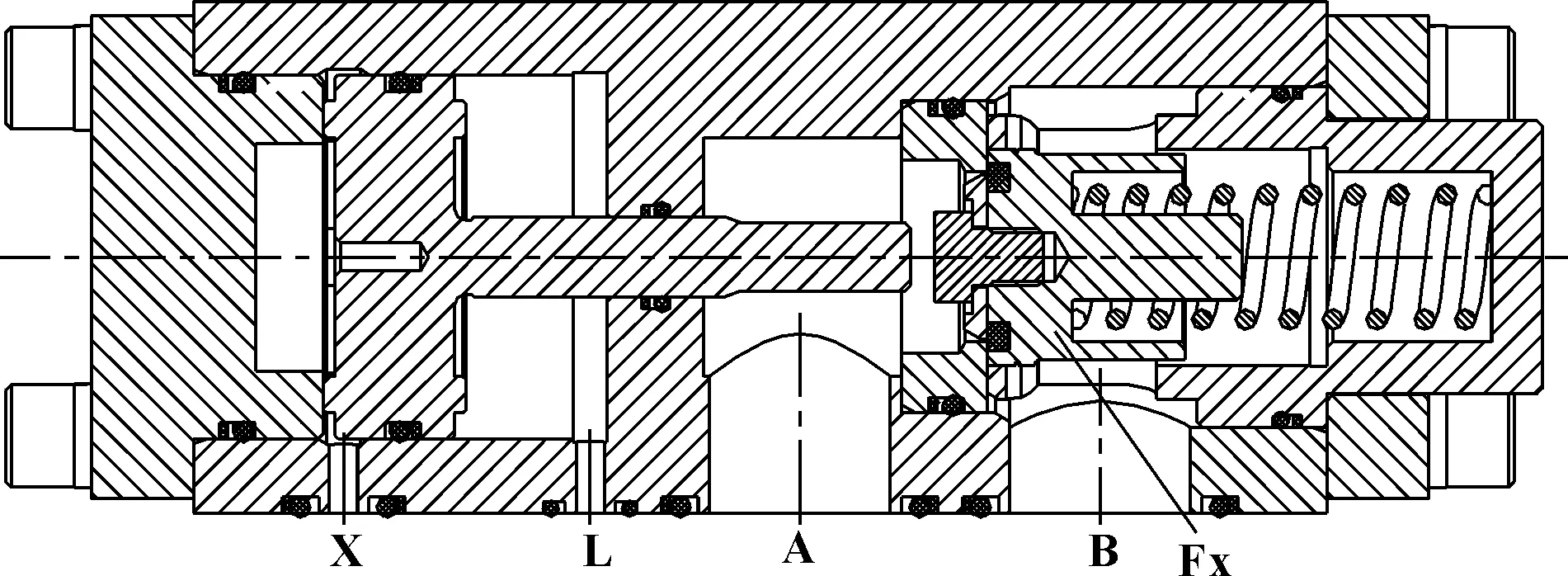

液控单向阀的种类很多,通常分为预释压和无释压两种,而这两种又有内泄式和外泄式的区别。本文作者根据实际应用需要设计一种无释压、外泄式的液控单向阀,其基本结构如图1所示。正常工作时,液压油从A口自由流入,从B口流出。在相反方向,阀芯Fx被压力弹簧压紧在阀座上,B口的压力加上弹簧力作用使阀芯关闭,使得液压油无法自由流动。当对其控制口X施加控制油压时,由于控制口活塞面积大,控制活塞顶向右侧阀芯Fx后克服压力弹簧和B口压力作用在阀芯上的总反力,使阀芯被推向右侧,阀芯离开阀座后高压、大流量液压油快速由B口流入并从A口流出。

图1 液控单向阀结构示意

2 液控单向阀应用工况

文中所设计的液控单向阀用于系统长期保压的工况,系统的压力由蓄能器提供,在需要为执行机构供油时液控单向阀能够快速开启并大流量供油。液控单向阀的工作液压回路如图2所示。气瓶QP1、QP2中储存着高压氮气,通过气阀和管路与活塞式蓄能器AC1、AC2的气腔相连,蓄能器的油腔分别与液控单向阀YDF1、YDF2相连。蓄能器AC3通过2个常闭电磁阀YA105、YA106连接液控单向阀DF1、DF2的控制油口,当YA104、YA105、YA106得电后,蓄能器AC3的油压施加到YDF1、YDF2的控制口,这两个液控单向阀打开,使蓄能器AC1、AC2内的液压油并联后从P1回路引入后续液压系统中。

图2 液控单向阀的工作液压回路

P2口连接反向充油回路,当蓄能器内压力油释放完毕后,通过P2口后可分别通过单向阀DF1、DF2将压力油充入蓄能器AC1和AC2中,为下一次执行机构动作储存压力油。由此可见,该工况对液控单向阀有2个重要的指标要求:

(1)在长待机状态下,系统没有动作,液控单向阀B口长期待压,处于保压工作状态,B口的压力通过活塞式蓄能器AC1、AC2引入,这就要求液控单向阀密封性好、无泄漏,以使系统压力能够长期保持;

(2)在需要工作时,液控单向阀的X口得到控制压力后,能够迅速推动控制口活塞运动并顺利顶开主阀芯,使高压、大流量的工作压力油通过B口快速流入并从A口流出后进入后续的液压缸内,实现机构快速动作,这就要求液控单向阀在长期高压保压过程中具有可靠性,不会因为长期无动作导致内部密封件与阀座接触面出现黏滞黏连等现象而无法打开,这是其可靠性的一个重要部分。

3 液控单向阀试验原理

根据液控单向阀的实际工况和对应的液压回路工作特性,为验证所设计的液控单向阀在长期待机时的保压能力和开启可靠性,设计了一个用于对液控单向阀进行长待机状态下可靠性验证的试验液压系统,并在试验过程中长期监测系统的关键压力变化情况。试验主要测试以下两种功能:

功能一:验证液控单向阀可靠打开能力,即需要提供高压油时能够顺利打开单向阀为系统供油的能力,以检验阀体内的非金属密封件与阀座的接触面是否因长期接触而发生黏连,验证所选密封件的可靠性;

功能二:测试液控单向阀的可靠封油,即在长期热待机过程中,高压油是否会从液控单向阀渗漏或者渗漏量很少,以验证是否满足使用指标要求。

搭建的长待机液压试验系统原理如图3所示。系统中设置了液压回路1、2和3。回路1用于测试液控单向阀的定期可靠开启能力和工作效果(功能一)。选取4个液控单向阀YK1~YK4进行相应功能验证。回路2用于测试液控单向阀长期待机时(一年以上)的保压能力(功能二),选取2个液控单向阀YK5、YK6进行相应功能验证。试验期间,回路1和2中的蓄能器1、2的高压油依靠其出口的液控单向阀YK1~YK6进行长期封压,当需要回路3中的蓄能器3提供动力时,电磁阀YA101、YA102通电,控制蓄能器3的高压油作为液控单向阀开启的动力,将液控单向阀打开,蓄能器1、2的高压油通过液控单向阀YK1~YK6后通过P1口进入后续执行机构。电磁阀YA101、YA102断电,液控单向阀YK1~YK6关闭,蓄能器1、2停止向后面的执行机构供油。在蓄能器3长期承载过程中,为防止由于环境温度变化或者蓄能器渗漏造成控制油路内产生高压油而误将液控单向阀打开,系统中设置常闭电磁阀YA103并在其回路后面串接一个小流量的可调节流阀,确保控制回路3的高压油及时泄掉,保证液控单向阀控制回路压力不会升高。当液控单向阀需要外控油打开时,电磁阀YA103通电,将常泄油路切断,控制回路建压,将液控单向阀打开。

图3 液控单向阀长待机试验原理

4 试验方案与试验步骤

4.1 试验方案

第1组试验:选取2个月和5个月时间间隔开启液控单向阀,测试液控单向阀在高压负载下可靠打开的能力,试验周期结束后对液控单向阀进行拆解,检查内部软密封的状态。

第2组试验:进行一年期液控单向阀保压试验,测试液控单向阀在一年时间内高压密封工况下的密封性能及待机一年后的开启性能,试验周期完毕后拆解阀体,检查内部软密封状态。

4.2 试验步骤

4.2.1 试验前的准备

(1)对蓄能器1、2充氮气,先充压至20 MPa,将蓄能器3充压至11 MPa;

(2)向蓄能器1、2内充液压油,待蓄能器压力达到28 MPa后停止;向蓄能器3充入液压油,待蓄能器达到压力21 MPa后停止;

(3)打开截止阀JK1′、JK2′、JK1~JK6、JK6′,关闭截止阀JL1′、JL2′、JL1~JL4,再打开截止阀JL5′、JL6′、JL5~JL8,P1口接调速阀和流量计后接量杯,P2、P3、T、L口接量杯。

4.2.2 第1组试验步骤

试验分为A、B两项,其中A项用于测试保压时长2个月后液控单向阀的开启和关闭性能测试;B项用于测试保压5个月后液控单向阀开启和关闭功能。各压力传感器数值通过采集系统记录并存储,同时记录压力表数值、油口泄漏量作为辅助监测。

(1)试验第1周时,每10 min记录1次3个压力传感器BP102′、BP101、BP102的压力,每天早晚各记录1次压力表BP1、BP2和BP2′的数值及环境温度并记录4个小量杯的泄漏量,如果1周后压力变化和泄漏量均满足预期值,则后续改为每隔1 h自动记录1次4个压力传感器的压力,每天人工观察1次小量杯里的泄漏量。试验期间如果蓄能器1、2压力低于25 MPa或控制蓄能器3压力低于12 MPa则暂停试验,检查泄漏源是来自于蓄能器或是否因液控单向阀密封性能下降导致的泄漏;

(2)A项试验在保压满2个月后对A项的液控单向阀YK1、YK2进行开启性能测试,先将JK1′、JK2′、JK2~JK5、JK6′关闭,JK1和JK6保持开启,将电磁铁YA101通电,观察P1口应有油液流出,关闭JK1,P1口应逐渐无油液流出;然后打开JK2,JK6保持开启,观察P1口应有油液流出,在关闭JK2后,P1口油液应逐渐停止流出;

(3)试验结束后将蓄能器1和控制蓄能器3重新充油至压力分别恢复到28、21 MPa,并恢复至第4.2.1节的试验前准备状态;对液控单向阀YK3、YK4进行拆解,检查密封元件的技术状态;

(4)B项试验在A项试验结束后开始计时,在试验满5个月后,先关闭JK2′、JK1~JK6,JK1′和JK6′保持开启,令电磁铁YA101通电,观察P1口应有油液流出,关闭JK1′,P1口应逐渐无油液流出;然后打开JK2′, JK6′保持开启,观察P1口应有油液流出,在关闭JK2′后,P1口油液应逐渐停止流出;

(5)试验结束后将蓄能器1和控制蓄能器3重新充油至压力分别恢复到28、21 MPa,并恢复至第4.2.1节的试验前准备状态;对液控单向阀YK1、YK2进行拆解,检查密封元件的技术状态。

4.2.3 第2组试验步骤

此组试验用于测试液控单向阀在1年期保压时间的可靠性及1年后的开启和关闭功能。试验期间定期记录压力传感器和压力表的数值。

(1)每小时记录1次压力传感器BP103的压力,每0.5 h记录压力表BP3数值及环境温度;

(2)试验满1年后,先关闭JK1、JK2、JK4、JK6、JK1′、JK2′、JK6′,令电磁铁YA101通电,观察P2口应有油液流出,关闭JK3后P2口应逐渐无油液流出;然后,打开JK4,P2口应有油液流出,关闭JK4后,P2口应逐渐无油液流出;

(3)试验结束后,对液控单向阀YK5、YK6进行拆解,观检查密封元件的技术状态。

4.3 数据采集系统

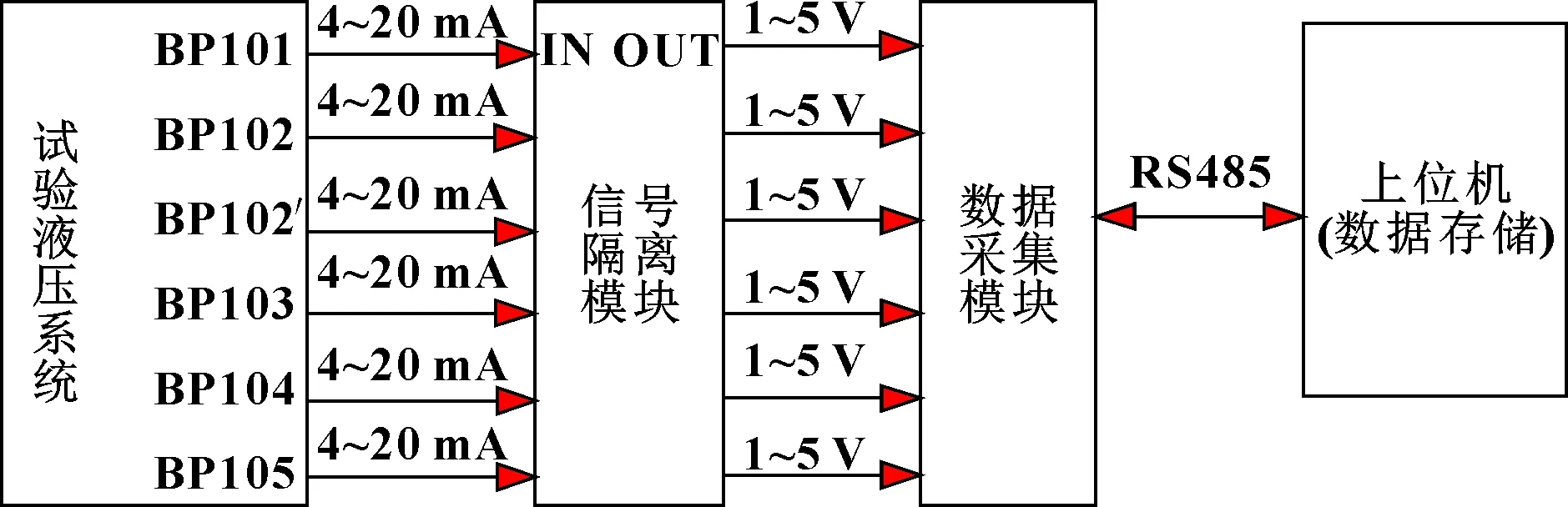

试验过程中的压力信号数据通过搭建的数据采集系统进行采集及存储,其基本原理如图4所示。压力传感器信号通过信号安全隔离栅、数据采集模块转换为数字量信号,并通过RS485通信接口与上位机相连,在上位机上的数据存储软件中存储各路信号,并生成压力-时间曲线,供定期进行压力走势(下降趋势)观测。

图4 数据信号采集系统原理示意

5 试验及结果分析

按照试验原理搭建试验液压系统,如图5所示。采用3个相同的阀块,其中2个阀块用于功能一试验、另1个用于功能二试验,选取3个相同容积的蓄能器开展保压试验。

图5 试验台照片

根据制定的试验方法和步骤开展试验测试。在2个月后完成第1组试验的A项测试,期间记录的BP2和BP5的压力如图6所示。随后完成为期5个月的第1组试验的B项测试,对系统压力的变化情况进行分析,采集的系统各环节压力如图7所示,可知系统压力有小幅度降低。其间观察量杯,量杯中均有少量油液累积。其中,接P1、P2的量杯中有渗出的油液,说明BP2、BP2′、BP3的压力下降与液控单向阀内密封部位有油液微泄漏有关;接L口的量杯中有渗出的油液,说明BP5的压力小幅下降与YA101、YA102的阀芯产生油液渗漏有关。但在5个月的试验中,液控单向阀的总体渗漏量不大,保压能力满足使用需求。在满足第1组试验所需的时间后,对液压单向阀进行开启试验。试验时,液控单向阀开启顺利,开启后通过流量计检测流量,系统流量满足设计指标要求。

图6 第一组A项测试结果(压力-时间变化曲线) 图7 第一组B项测试结果(压力-时间变化曲线)

试验完成后对液控单向阀进行拆解检测,其内部密封元件技术状态良好,满足要求。

在进行第1组B项试验的同时记录了第2组B项试验中BP3的压力变化情况,BP3在5个月试验过程中压力情况满足需要。在进行第2组1年期长待机试验时,其保压能力压力检测与衡量液控单向阀可靠开启的方法与第1组试验相同,将在试验时间达到后开展验证。通过该试验系统,可对液控单向阀的保压能力、泄漏情况进行进一步了解,以用于指导后续液控单项阀性能的改进和优化。

6 结论

针对所设计的液控单向阀并结合它在系统保压及长待机应用工况下的液压回路特点,设计了一套可靠性试验液压系统。在短期保压、长期保压2种模式下对液控单向阀的保压性能、长待机后开启的可靠性进行试验验证,既能考核液控单向阀内的密封材料、密封形式的设计选用效果,又能考核长期保压待机后该阀的可靠开启能力。结果表明:所设计的液控单向阀还无法达到真正的零泄漏,但泄漏量很小,能满足使用需要;该试验液压系统亦可用于其他形式液压锁的密封性能、开启性能试验,具有积极的实际应用效果。