液压支架高压大流量阀综合试验台设计与仿真

2022-09-19张嘉鹭邵明辉

张嘉鹭,邵明辉

(1.江苏师范大学科文学院,江苏徐州 221116;2.中国矿业大学机电工程学院,江苏徐州 221008)

0 前言

随着煤矿大采高工作面的相继出现,液压支架也随之向高压大流量方向发展,这一发展趋势也相应影响着液压支架用阀的研发与应用。为促进我国煤矿液压支架用阀质量标准的提升,煤炭科学研究院制订了国家标准GB 25974.3—2010《煤矿用液压支架 第3部分:液压控制系统及阀》,新标准的实施提升了我国液压支架高压大流量阀的研发水平,但其试验台的发展水平却相对滞后。

近年来,国内外学者已针对液压支架大流量阀试验台开展了相关研究。捷克煤矿研究中心研制了落锤冲击试验系统,实现对液压支架立柱及支架用阀的冲击性能试验,但由于冲击之后负载迅速消除,持续时间短,冲击试验系统控制难度较大,因此未能广泛推广。曾伟设计了液压支架高压大流量阀综合试验台,采用七套高压大流量柱塞泵对被试阀进行加载型式试验,但该试验台不能对安全阀公称流量启溢闭和冲击压力安全性进行试验,而上述试验项目关系到安全阀的动态响应特性。王勇设计了液压支架安全阀试验台,该试验台设置有增压大流量加载系统,可以对500 L/min的安全阀进行动态冲击性能试验,但该试验台同样不能进行公称流量启溢闭特性试验。

因此,本文作者拟研制一套安全可靠、节能高效的液压支架高压大流量阀综合试验台。该试验台以双蓄能器组为辅助动力源,实现系统的分时快速加载,进而提供大流量支架用阀承受冲击时的压力和流量,模拟液压支架承受严重顶板冲击的工况,能对液压支架高压大流量阀进行出厂试验,同时满足国家标准的技术要求。

1 试验台液压系统总体设计

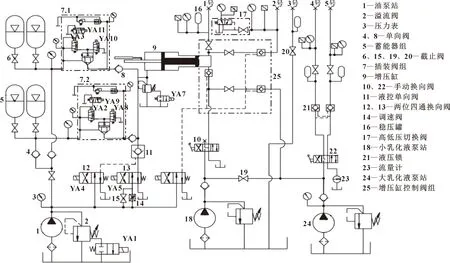

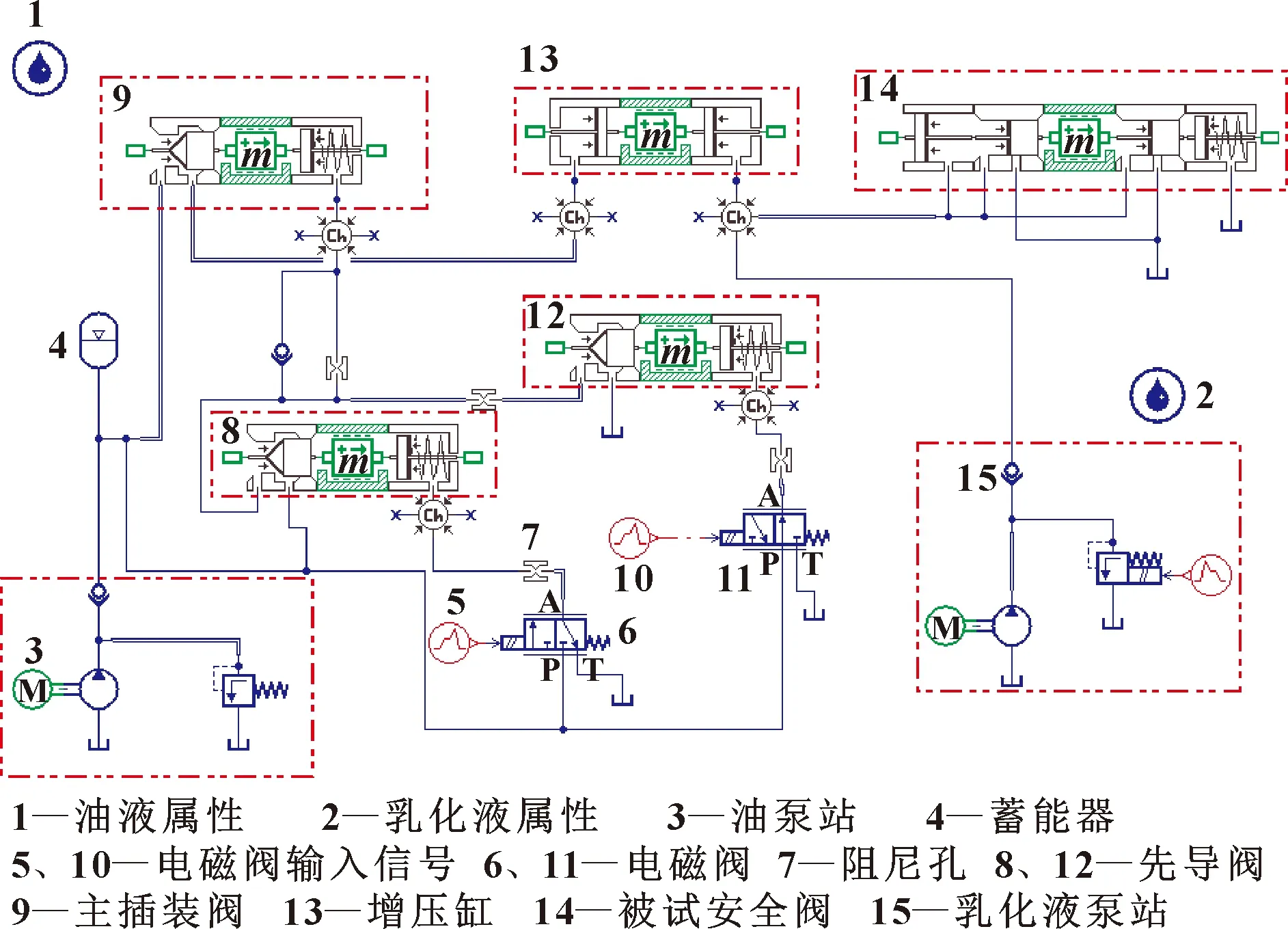

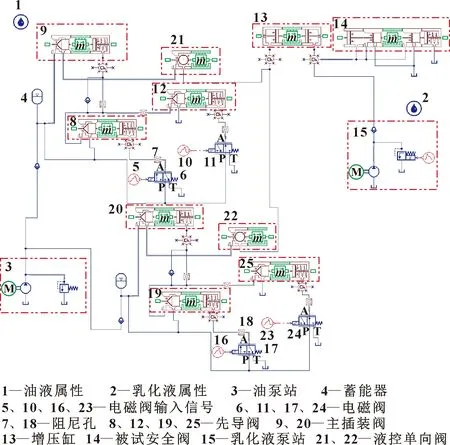

液压支架高压大流量阀试验台液压系统原理如图1所示。国家标准中所要求的液压支架用阀各试验项目的试验方法如下所述。

图1 液压支架高压大流量阀试验台液压系统原理

(1)安全阀小流量启溢闭压力试验

如图1所示,安全阀进液口接1号口,关闭蓄能器用截止阀组6,大流量插装阀组7关闭,油泵站压力逐渐提高至被试安全阀开启,调节流量控制阀14,使被试阀溢流流量为0.04 L/min(通过位移传感器及增压比可得出),溢流3 min后,切断供液,至1号口处压力计稳定为止。该过程为安全阀小流量启溢闭压力试验的全过程。

(2)安全阀公称流量启溢闭特性试验

如图1所示,安全阀公称流量启溢闭特性试验可分为蓄能器储能阶段、试验阶段和复位阶段。蓄能器储能阶段:安全阀进液口接1号口,增压缸9活塞处于大缸筒的左侧初始端,油泵站1向蓄能器组5输送液压油,蓄能器组5储能。试验阶段:当蓄能器组5达到预设充液压力后,油泵站溢流阀2溢流,小乳化液泵站18对被试阀进行预加压,使增压缸9小缸筒右侧末端压力为被试安全阀公称压力的60%;插装阀组中电磁铁YA3得电,两位三通阀换向,插装阀关闭,然后电磁铁YA8得电,使插装阀上端压力下降,插装阀阀芯快速开启通流;由于公称流量启溢闭要求试验时系统压力上升梯度为120 MPa/s以上,使安全阀开启,公称流量溢流持续0.5 s以上;要求试验过程中,电磁铁YA2先通电,经过0.5 s后电磁铁YA8通电,此时插装阀7.1主阀芯开启,YA2开启0.2 s后电磁铁YA3通电,经过0.5 s后电磁铁YA10通电,此时插装阀7.2主阀芯开启,插装阀7.1和7.2同时开启,并向增压缸供液;经过0.3 s后,电磁铁YA8、YA10同时断电,再经过0.5 s后电磁铁YA2、YA3同时断电,试验过程结束。复位阶段:操纵手动换向阀10,使换向阀10处于左边位置,两位四通电磁换向阀12通电,高压油将液控单向阀11反向打开,乳化液推动增压缸左移,到达起始位置。

(3)安全阀冲击压力安全性

冲击压力安全性试验和公称流量启溢闭特性试验基本相同,只是在试验阶段只开启一个插装阀,即只使用一组蓄能器,时间完全相同,只是蓄能器的充液压力不同。

(4)安全阀密封性能试验

密封性能试验中被试阀被试口接2号口,通过高低压切换阀切换高压和低压。

高压密封性能:高压可以通过增压缸对乳化液进行加压,达到被试阀所需高压压力,切断供液,待压力稳定后记录压力值。

低压密封性能:低压可以通过乳化液泵站直接进行加压,达到压力后切断供液,稳定一段时间,记录压力值。

(5)强度试验

被试阀被试油口接2号口,两位四通换向阀得电,液压油经进入增压缸9左腔,通过增压缸将乳化液增压到公称压力的1.5倍,稳压至规定时间。

(6)开启压力测定

被试阀进油口接2号口,将手动换向阀切换到左位,调节乳化液泵站18压力,使被试阀开启,记录被试阀开启瞬间压力传感器的最高读数。

(7)关闭压力测定

被试液控单向阀进油口接2号口,回油口接3号口,关闭3号口后面的截止阀,调节油泵站电磁溢流阀2的溢流压力,使被试阀的压力为公称压力,通过控制增压缸前的电磁溢流阀,使系统迅速停止供液,被试阀进液压力降为0,记录压力传感器在整个过程中的压力值。

(8)控制压力测定

被试液控单向阀回液口、进液口和控制油口分别连接试验台的2号口、3号口和4号口,调节溢流压力,使液控单向阀回油口压力为公称压力,手动换向阀22处于右位,调节乳化液泵站24的系统压力,使压力缓慢上升到被试阀卸载,记录被试阀卸载瞬时压力传感器的数值。

(9)背压安全性

被试液控单向阀反向接4号口,进液口及控制油口接2号口,调节乳化液泵站24压力,接口4压力为15 MPa,调节小乳化液泵站18压力,使进液口及控制油口压力缓慢上升至8 MPa,进行试验。

(10)液控单向阀密封性能

高压密封:被试液控单向阀反向接2号口,调节泵站1压力,通过两位四通换向阀13、液控单向阀11及增压缸9,使压力逐渐升高至被试阀的公称压力,待稳定后切断供液。

低压密封:被试液控单向阀反向接2号口,调节乳化液泵站18压力,乳化液通过单向阀、手动换向阀10及液控换向阀,使接口2的压力为2 MPa,待压力计稳定后,切断供液。

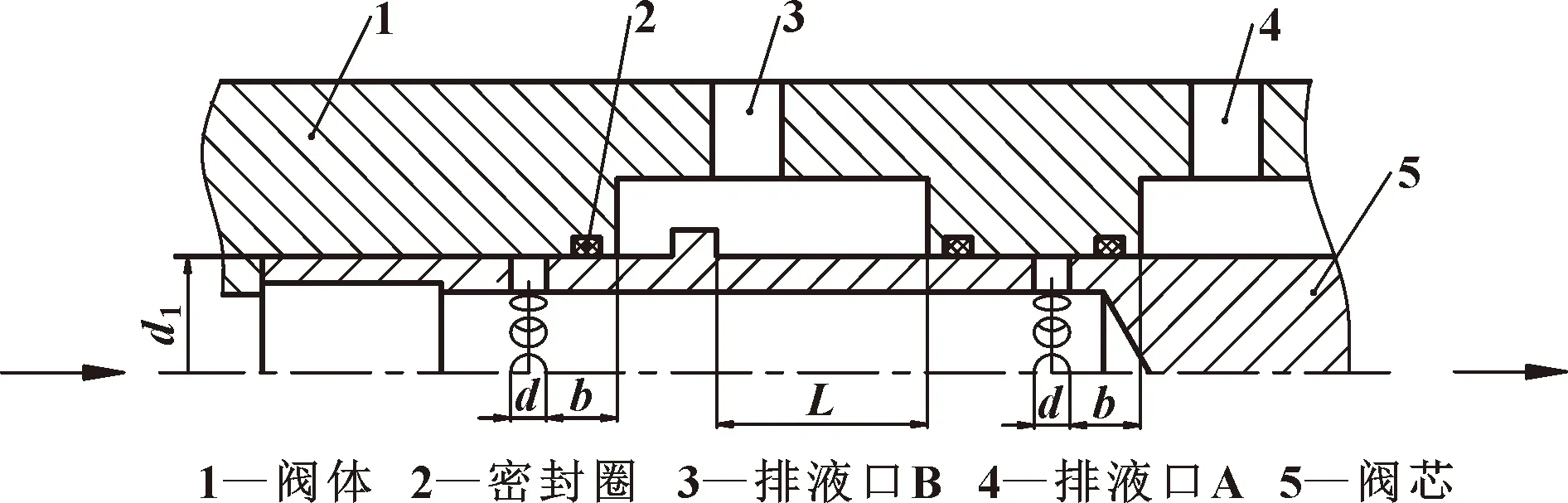

2 被试安全阀数学模型

选定型号为FAD1000/40(公称流量1 000 L/min,公称压力42 MPa)的安全阀为被试对象,其结构简图如图2所示。阀芯上钻有两排直径为的通流小孔,左端小孔数目为,右端小孔数目为,当阀前压力小于安全阀的调定压力时,安全阀的通流小孔未越过阀体中嵌入的O形密封圈,故溢流量为0;当阀前压力超过时,通流小孔越过O形密封圈,开始溢流。

图2 大流量安全阀结构简图

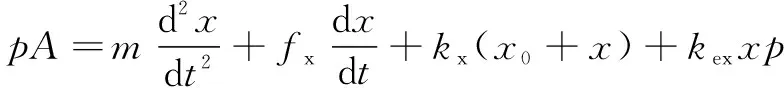

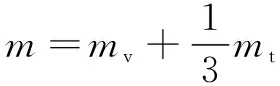

(1)阀芯受力平衡方程:

(1)

(2)

式中:为阀芯质量,kg;为弹簧质量,kg;为阀芯上腔作用面积,m;为阀芯位移,mm;为阀芯上腔压力,Pa;为阀芯运动阻尼系数;为弹簧刚度,N/mm;为弹簧预压缩量,mm;为阀口液动力刚度,=πsin2。

(2)阀芯的流量方程:

(3)

式中:为主阀芯溢流流量,m/s;为阀口流量系数;Δ为滑阀阀口压力差,Pa;为滑阀阀口的过流面积,m。

(3)阀芯的流量连续性方程:

(4)

式中:为安全阀阀芯小孔溢流流量,L/min;为安全阀油口流量,L/min;为主阀芯左端容积,m;为乳化液体积模量,Pa。

3 试验台液压系统仿真分析

3.1 仿真内容与标准

高压大流量安全阀的冲击压力安全性试验和公称流量启溢闭特性试验是现有试验台设计过程的难点,也是考量液压支架用阀试验台性能的重要指标。因此,本文作者以大流量安全阀作为仿真对象,对它进行冲击压力安全性和公称流量启溢闭特性的仿真分析。

GB 25974.3—2010标准要求该安全阀冲击压力安全性的试验方法为:试验台提供的被试阀阀前压力须在25 ms内由公称压力的60%升至公称压力的1.3倍;公称流量启溢闭特性的试验方法为:试验台提供给被试阀的开启压力须高于其公称压力的1.5倍,且压力上升梯度大于120 MPa/s,试验台提供的流量为被试阀的公称流量,且溢流时间持续0.5 s以上。

3.2 安全阀冲击压力安全性仿真

(1)仿真系统搭建

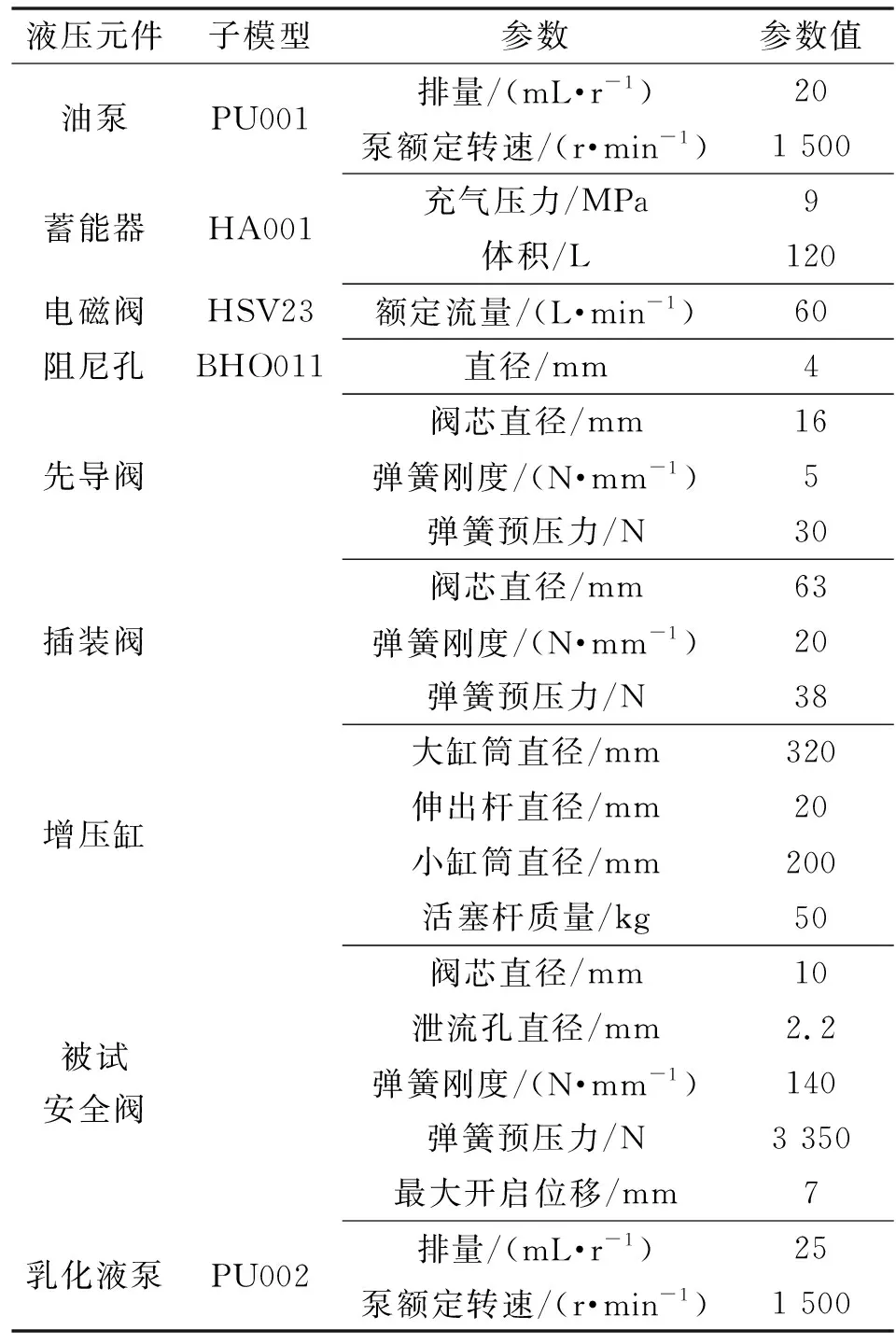

所搭建的安全阀冲击特性试验仿真系统如图3所示,系统中各元件仿真参数的设置如表1所示。

图3 FAD1000/40型安全阀冲击安全性试验仿真系统

表1 仿真模型参数设置

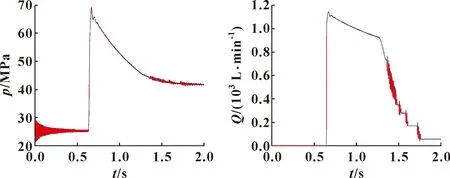

(2)仿真结果分析

被试安全阀FAD1000/40的公称压力为42 MPa。压力、流量的仿真结果分别如图4、图5所示。可知:在冲击安全性试验开始前,被试安全阀阀前压力呈现振荡衰减态势,最终稳定在公称压力的60%,即25.2 MPa;受液压油液体惯性和试验台各液压元件响应速度的影响,压力和流量仿真曲线的上升出现延迟,直至0.643 s时,被试安全阀阀前压力才开始上升,并在18 ms后由25.2 MPa上升至54.6 MPa。由此可以得出,被试安全阀阀前压力由公称压力的60%(25.2 MPa)升至公称压力的1.3倍(54.6 MPa)所需的时间在25 ms以内,达到标准GB 25974.3—2010的要求。

图4 FAD1000/40型冲击压力安全性试验压力曲线 图5 FAD1000/40型冲击压力安全性试验流量曲线

3.3 安全阀公称流量启溢闭特性仿真

(1)仿真系统搭建

由安全阀冲击压力安全性试验仿真曲线可知,被试安全阀在公称流量下的溢流时间很短,单纯增加蓄能器的体积不能使被试安全阀公称流量溢流时间持续0.5 s。因此,本文作者通过增加一组蓄能器和插装阀,并对信号源进行延时开启,使通过安全阀的流量为公称流量。所搭建的安全阀公称流量启溢闭特性试验仿真系统如图6所示,各元件仿真参数设置同冲击安全性试验一致。

图6 FAD1000/40型安全阀公称流量启溢闭特性试验仿真系统

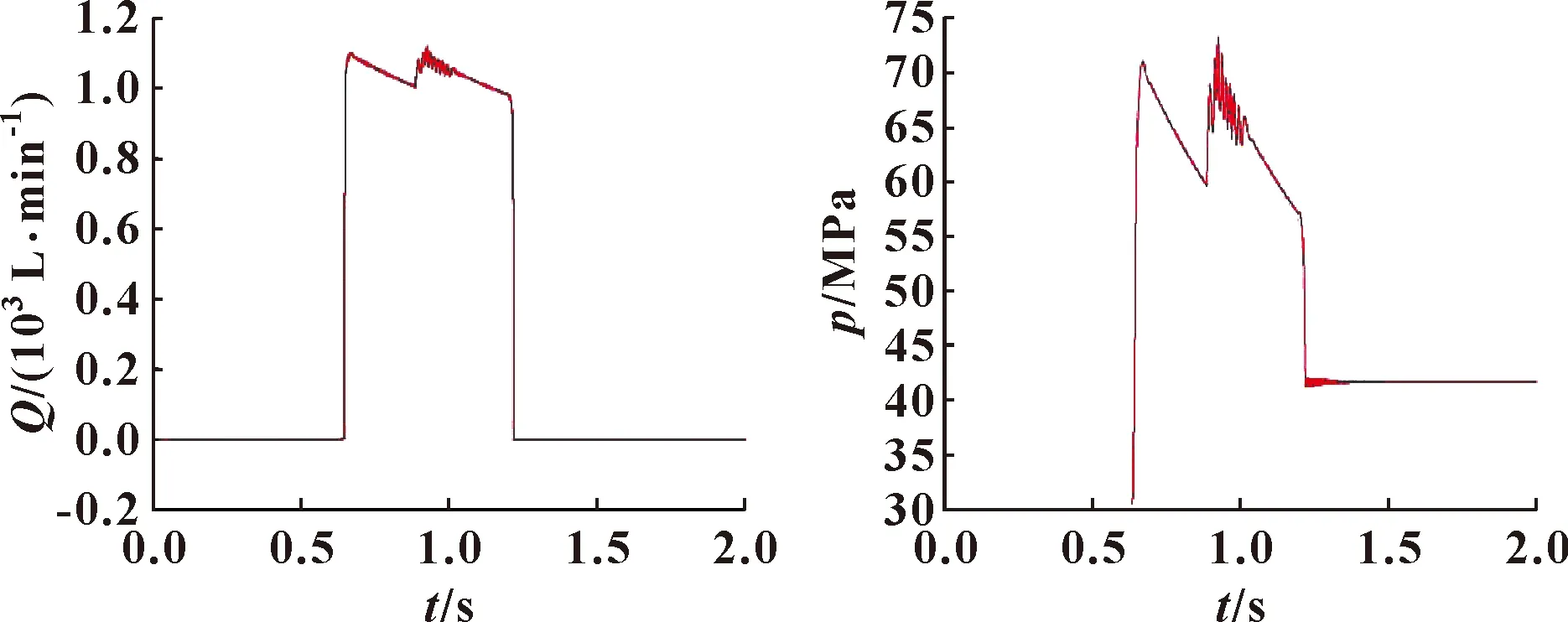

(2)仿真结果分析

流量、压力仿真结果分别如图7、图8所示。被试安全阀在公称流量和1.5倍公称压力下溢流,时间为0.5 s。由图7可知:试验信号给定后,蓄能器开始供液,流量的最大值为1 123.7 L/min,且持续提供高于1 000 L/min的流量超过0.5 s,试验台提供的流量符合国家标准要求。

图7 FAD1000/40型安全阀公称流量启溢闭试验流量曲线 图8 FAD1000/40型安全阀公称流量启溢闭试验压力曲线

由图8可以看出:在试验信号给定后的25 ms内,系统压力由0 MPa升至压力峰值70.8 MPa,大于被试阀1.5倍的公称压力(63 MPa);压力上升梯度为2 832 MPa/s,远大于120 MPa/s。因此,试验台提供的压力也满足国家标准要求。

4 结论

(1)所设计的液压支架高压大流量阀试验台以双蓄能器组为辅助动力源,配合增压缸实现了系统的分时快速加载,可以为被试阀提供近乎阶跃的短时大流量高压冲击,模拟液压支架承受严重顶板冲击的工况,能对液压支架用大流量安全阀、液控单向阀、换向阀和截止阀进行性能试验。

(2)基于AMESim软件搭建了试验系统的仿真模型,并以FAD1000/40型安全阀为试验对象,对它进行了冲击压力安全性和公称流量启溢闭特性仿真分析。结果表明:所设计的安全阀冲击安全性试验系统能在25 ms内达到国家标准规定的阀前冲击压力;所设计的安全阀公称流量启溢闭特性试验系统可提供最高70.8 MPa的开启压力和1 123.7 L/min的流量,且试验时系统压力上升梯度超过120 MPa/s、公称流量溢流时间超过0.5 s。以上数据均满足国家标准,进一步验证了试验台及试验方法的合理性。

(3)以蓄能器为动力源的快速加载系统较之高压大流量泵加载系统,具有节能、高效、成本较低的特点,可为现有液压支架阀试验台的优化设计提供参考。