装载机整车行走变排量液压系统功率特征仿真及实验研究

2022-09-19刘桂琴张海龙

刘桂琴,张海龙

(1.河南建筑职业技术学院土木工程系,河南郑州 450064;2.中国科学院深海科学与工程研究所,海南三亚 572000)

0 前言

装载机体积小、可灵活作业,并且满足多种基础设施建设工作装置的使用需求。由于国内厂商开发装载机时,只对整车静态指标进行分析,但并未对整车动态性能开展深入分析,在实际选择装载机时无法实现发动机和液压系统驱动功率的良好匹配,会导致单位功率燃油消耗大幅增加,降低了国内装载机的市场竞争力。当前,国外学者主要关注整机能量分配过程与功率调控,以实现提升车辆能量利用效率与降低油耗的目的。杨世平等重点分析了液压挖掘机运行阶段存在的高能耗影响因素,同时建立了相应的模糊控制算法。装载机在工程作业中,整机节能效果和低排放要求随着工况复杂度提高而不断提升,多是采用增强发动机动力控制性能的方式来改善燃油经济性的功能。目前,很少有针对整车外部负载开展的研究。本文作者设计一种行走变排量液压系统,并开展行走系统动力学仿真及实验分析。

1 行走液压系统原理

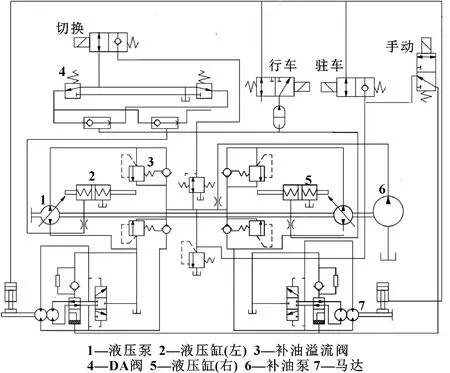

图1所示为实验中选择的装载机静压驱动结构。其中,液压泵是以同轴串联方式构成变量柱塞泵,通过溢流阀对系统压力进行调节,由此实现对变量泵排量调节的功能,实现对装载机运动速度与转向的控制。

图1 装载机液压驱动结构示意

装载机在运行期间通过行走液压系统实现整车行走、双速马达转换、补油等运行环节的调控功能。进行双速马达工作模式转换时,装载机会根据特定路面条件,调控两侧马达根据各自排量运行。其中,整车运行在复杂路面时,马达7达到了最高的排量,行走马达则保持低转速运行,同时输出较大的扭矩;整车运行在平坦路面时,马达7处于一个较小的排量工作模式,行走马达则达到了一个较高的转速,并保持低扭矩输出。

整个补油系统由单向补油溢流阀3、DA阀4、补油泵6共同构成,能够快速将油液补充到行走液压系统中,从而形成相对稳定的油路压力,还可以根据不同的发动机转速实现变量泵排量的控制功能,最终实现发动机与不同外负载之间的优异匹配性能。

2 功率分析

假定车辆行驶的地面满足平整、均匀、硬质的特征;不考虑离心作用产生的干扰;所有车轮都受到相同的径向载荷;只对车轮静止时受到载荷作用后径向变形的程度进行分析。

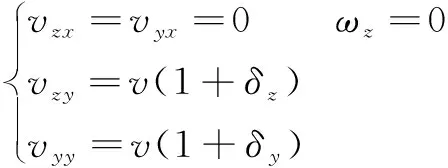

装载机在行驶阶段的运动过程动力学分析如图2所示。可以将轮胎运动过程分成以下几种类型:在整车前进方向上发生滑移;沿接地中心发生转动;与前进方向垂直侧向上发生滑动。

图2 装载机运动学分析

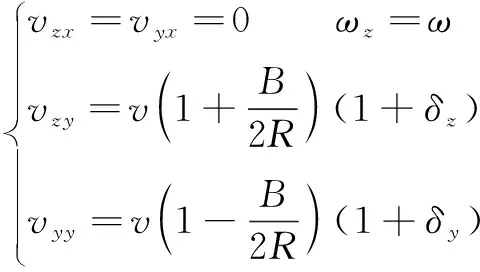

(1) 装载机保持直线运行状态时,车轮运动形式为沿前进方向发生滑移。将车轮速度表示为

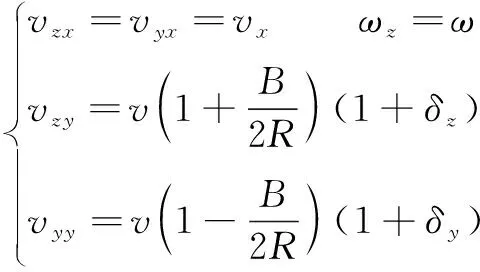

(2) 装载机转向过程中,当轮胎侧向力低于地面对轮胎产生的附着力时,根据车轮受力情况,将其速度表示为

(3) 如果转向阶段的轮胎侧向力比地面附着力大,车辆发生侧滑,可将这种运行条件下的车轮速度表示为

式中:、分别为左侧、右侧轮胎沿侧向发生滑动的速度;、分别为左侧与两侧轮胎运行过程中的轮边线速度;为车轮沿接地中心点发生转动的角速度;为轮距;为前进速度;为侧向滑动速度;为转向半径;、分别为左侧、右侧车轮的滑转率。

3 仿真与实验研究方案

3.1 仿真分析

综合运用AMESim和VirtualLabMotion动力仿真软件完成联合仿真测试,实现液压控制结构和行走结构的联合分析,实现对整车行驶阶段的功率特征进行准确分析。图3所示为行走液压系统仿真模型。

图3 行走液压系统仿真模型

此次测试的装载机运行工况为直线行驶过程,设定载荷为12 kN,发动机保持2 400 r/min的额定转速,将阶跃信号发送给前进先导阀。可以明显发现,变量泵迅速提高到最大排量,发生小幅波动后,先导阀位移阶跃达到0,然后完成整车的启动、行驶与制动。

3.2 实验研究

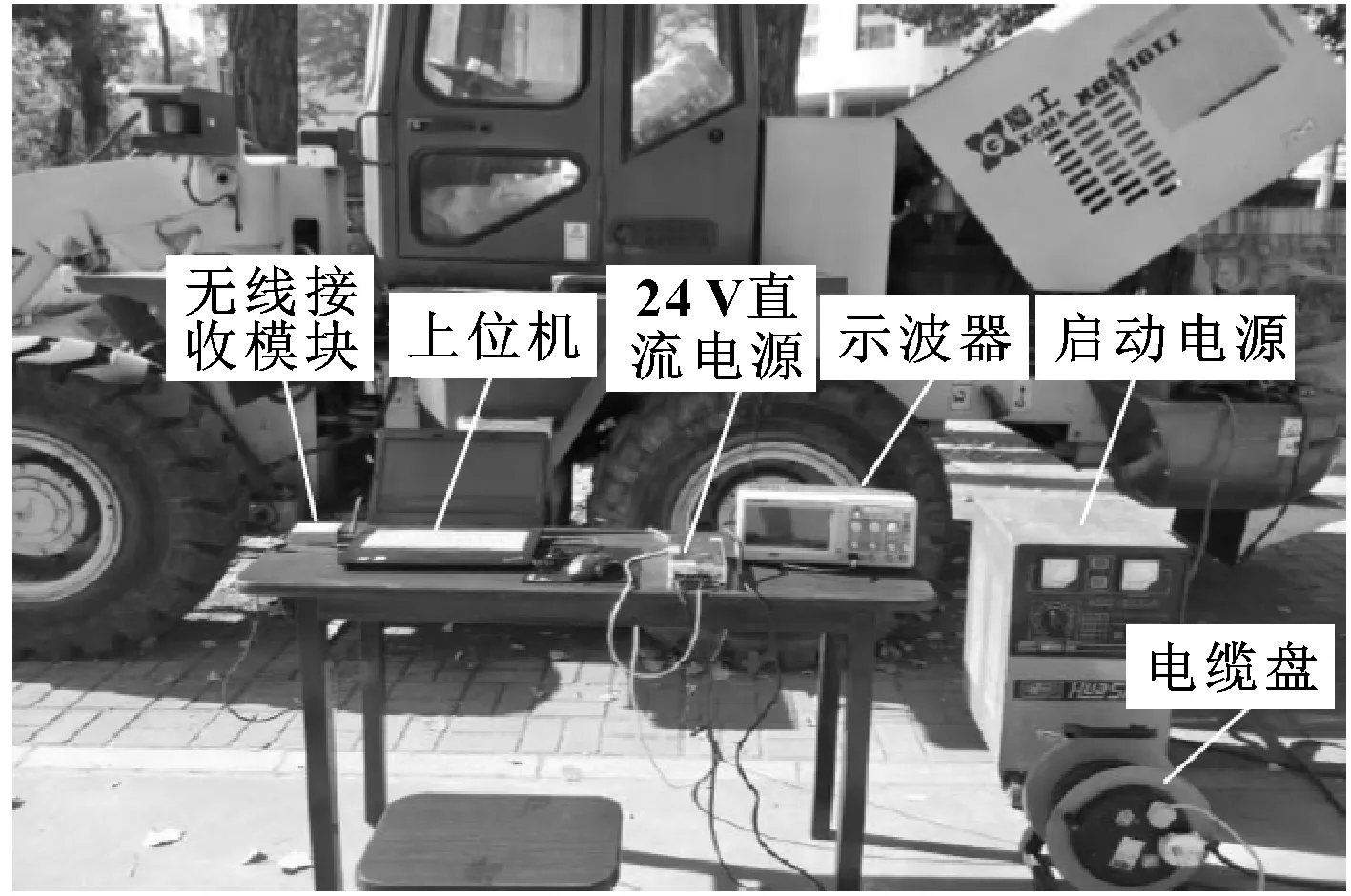

为行走液压系统配备压力探测器,实现行走液压系统压力的测试功能。将压力测试点设定在变量泵油液的进出口、行走泵变量油缸以及补油泵的出口位置。图4所示为行走液压系统实验方案布置,信号控制及接收系统由无线接收模块、上位机、24 V直流电源、示波器、启动电源和电缆盘组成。

图4 行走液压系统实验方案布置

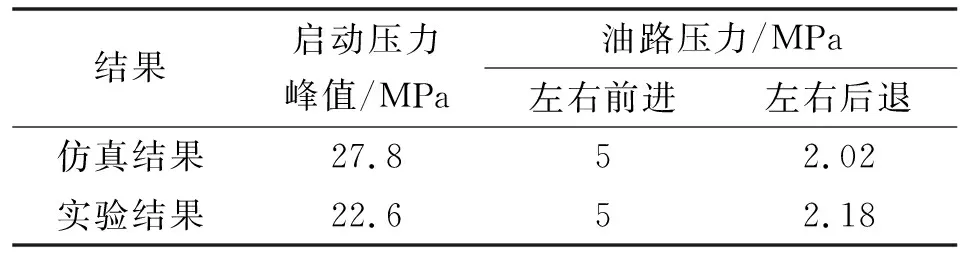

表1所示为直线行驶时的仿真与实验结果对比。可知:直线行驶工况时,仿真和实验结果相近。经测试发现,系统启动后形成的峰值压力以及油路压差与仿真结果相比都更大。这是由于现阶段关于轮胎尚未建立统一的国家标准,缺乏出厂测试检验判断过程,因此进行仿真测试时,如果根据汽车制造行业的相关标准参数设置轮胎刚度等条件,将会偏离实际情况。

表1 直线行驶过程仿真与实验结果对比

从总体上看,仿真能够较好地反映直线行驶的运行工况,仿真和实验结果一致性较好,表明文中模型能够满足实际精度要求。

4 仿真结果分析

4.1 直线行驶

装载机直线行驶时整车功率仿真结果如图5所示。可知:当装载机进入启动阶段后,发动机保持58 kW的额定功率,同时单侧行走变量泵达到25 kW最高功率;进入匀速运行阶段后,发动机输出功率16.7 kW,相对额定功率显著降低,单侧行走泵达到4.12 kW的平均功率,工作泵输出功率接近于0;进入制动过程时,发动机在行走变量单侧泵拖动下发生反向旋转,这时系统输出负功率。

图5 直线行驶液压系统功率特征

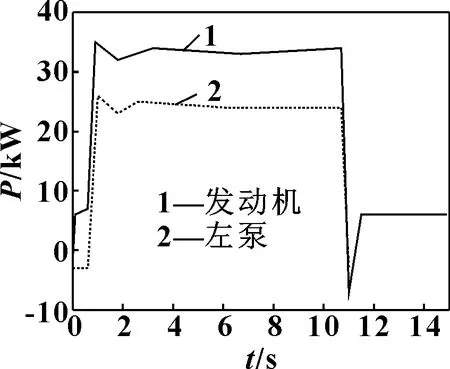

4.2 单边转向

对装载机处于单边转向状态下的整车功率变化过程进行测试,仿真期间的装载机保持空载状态,发动机保持2 400 r/min的额定转速,结果如图6所示。可知:此时发动机功率和左泵功率最大值分别为33.4、25.1 kW。

图6 单边转向液压系统功率分布

装载机进入单边转向运行阶段时,在内侧车轮马达上形成了泄漏的现象,进入滚动阶段时,内侧车轮的变量泵受到马达带动,形成了高压油液以及部分流量,柱塞泵进入泵-马达运行工况,并形成了一定程度的寄生功率。

4.3 双边转向

利用仿真模型测试装载机进入双边转向阶段时形成的整车功率,这时装载机以空载状态运行,同时发动机开始进入额定转速状态,两侧泵压差一直保持稳定状态仿真测试结果如图7所示。可知:装载机以双边转向运行时,发动机产生59 kW输出功率;此时对应的左、右两侧行走变量泵分别输出27 kW与24 kW的功率。同时发现,装载机按照匀速状态进行双边转向的过程中,内、外侧车轮克服的转向阻力也存在差异,从而实现各类工况都达到良好行驶状态的功能。

图7 双边转向液压系统功率分布

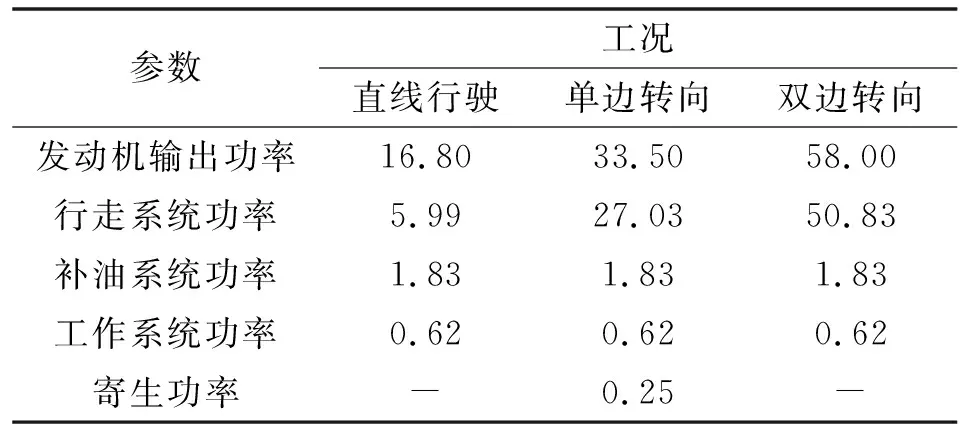

根据表2可知,处于典型工况下时,当双边转向半径缩小后,行走液压系统输出了更大的功率,此时行走系统受到了更大转向阻力作用。进入单边转向阶段时,内侧车轮发生制动,此时在内侧车轮变量泵中形成高压油液与部分流量,并且产生了寄生功率,符合预测结果。

表2 液压系统输出功率统计 单位:kW

5 结论

(1)从总体上看,仿真结果能够较好地反映直线行驶的运行工况,仿真和实验结果达到了良好的一致性,表明所提模型能够满足实际精度要求;

(2)处于单边转向状态下时,装载机内侧车轮马达发生泄漏,向前滚动的过程中,位于内侧的变量泵在马达带动下,形成了高压油液以及部分流量,柱塞泵进入泵-马达运行工况,并形成了一定的寄生功率;

(3)处于匀速双边转向状态下时,内、外侧车轮可以根据各自的转向阻力进行调节,从而实现各类工况都达到良好行驶状态的功能。进入单边转向模式后,内侧车轮进入制动过程,由此产生高压油液与部分流量。