磷酸铁锂高温循环性能的改善

2022-09-17徐瑞琳赵李鹏刘兴伟徐晓明

徐瑞琳,赵李鹏,刘兴伟,刘 欢,王 浩,徐晓明,曾 涛

(天津力神电池股份有限公司,天津 300000)

锂离子电池有着高能量密度、长寿命、可重复使用等优点,已经广泛应用于军事、民用小型电器中[1]。随着能源危机和环境污染等问题的加剧,新能源汽车越来越普及,而锂离子电池因具有高能量密度而备受青睐,但是近年来汽车起火等安全事故频发。也正是在此背景下,磷酸铁锂的化学性能在电池中相对稳定[2-4]、安全性能好而“翻红”。然而磷酸铁锂电池在高温循环过程中容量衰减严重,难以满足商用车的质保要求,因此改善磷酸铁锂高温循环性能有着很重要的意义。在高温下,LiFePO4与电解液发生反应而使铁离子析出,另外固体电解质界面(SEI)膜的溶解以及正极集流体被电解液与水反应生成的HF腐蚀,都将导致磷酸铁锂动力电池容量快速衰减,影响电池的高温循环性能。通过电解液优化改善SEI膜的稳定性,成为一种解决磷酸铁锂动力电池高温下电化学性能不稳定问题的有效方法[5-10]。目前,对电池循环性能的研究大部分通过使用电解液添加剂[11]的方式,二氟二草酸硼酸锂(LiODFB)作为一种新型的锂盐添加剂,兼具二草酸硼酸锂(LiBOB)和四氟硼酸锂(LiBF4)的成膜优点,弥补了LiBOB和LiBF4的不足,因为有LiF成分,因此在石墨上形成的SEI膜更稳定、阻抗更小。通过采用含有LiODFB的电解液,在磷酸铁锂高温循环时,一方面减少了正极铁离子的溶出,另一方面削弱了负极和电解液的界面反应,减少了高温下SEI膜“破坏—重组”这一过程造成的Li+损失,从而达到延长高温下磷酸铁锂循环寿命的目的。

1 实验部分

1.1 软包电池的制备

制备LiFePO4/Graphite叠片软包电池,电池容量为3.5 A·h。电池使用碳包覆LiFePO4为正极、人造石墨为负极、聚乙烯(PE)为隔膜,电解液为基础电解液和改善电解液。实验在杭可科技设备化成,工作电压范围为2.50~3.65 V,电池经过老化进行电性能测试。

实验所用原材料为天津力神电池股份有限公司制备商品锂离子电芯所用材料。将LiFePO4、黏结剂聚偏氟乙烯(PVDF)、导电剂炭黑(Super P型)按一定质量比混合,以N-甲基吡咯烷酮(NMP)为溶剂,搅拌均匀后制成固含量为50%~60%(质量分数)的浆料,并涂覆在13 μm厚的涂炭铝箔上,烘干之后制成正极片。将石墨(Gr)、导电剂、增稠剂羧甲基纤维素钠(CMC)、黏结剂丁苯橡胶(SBR)按一定的质量比以水为溶剂搅拌均匀制成固含量为40%~50%(质量分数)的浆料,并涂覆在6 μm厚的铜箔上,烘干之后制成负极片。将正极片和负极片碾压、分切,与PE隔膜制成额定容量为3.5 A·h的软包电芯,分别注入基础电解液和改善电解液。

1.2 性能测试

采用LBT2108型电芯测试仪对电芯进行循环性能测试,测试环境为55℃的恒温箱。测试流程为1C恒流充电至3.65 V,恒压充电至0.168 A,静置10 min后,1C放电至2.50 V,进行循环测试。在循环过程中每间隔100次进行直流内阻(DCIR)测试,调节至50%SOC(荷电状态)后,测试1C放电10 s的直流内阻。对循环后的电池分别进行100%SOC、50%SOC、0%SOC的电化学交流阻抗谱(EIS)测试,采用GAMRY多通道工作站,振幅为2 mV,频率范围为2~20 000 Hz。

将循环后的电池放电,1C放电至2.50 V,静置30 min后以0.05C放电至2.30 V。在0%SOC解剖电池。采用Agilent 6890N-5973GC分析仪对电解液成分进行分析;采用JSM-7600F型扫描电镜对电极表面进行形貌分析;采用D/MAX-2550V/PC型X射线衍射仪对电极进行晶格结构分析;采用INSTRON3365万能拉力机对极片进行黏结力分析;将拆解出来的正负极在氩气手套箱内组装成扣式电池,采用BS-VR3电芯内阻测试仪测定电芯的交流内阻(ACR)。

2 结果与讨论

2.1 电解液对电池循环性能的影响

图1为电池在不同温度下1C充电/1C放电的循环性能。从图1看出,在45℃环境下循环1 790次后,基础电解液体系和改善电解液体系电池的容量保持率分别为82.5%和84.5%;在55℃环境下循环1 000次后,基础电解液体系和改善电解液体系电池的容量保持率分别为84.0%和88.0%。从图1还可以看出,循环前期两种电解液体系电池的性能相当,随着循环的进行二者的差异逐渐显现,添加LiODFB的改善电解液体系电池的优势越来越明显,并且随着测试温度的提高,这种差异显现的时间越发提前。针对这种现象,以55℃循环为例进行说明,循环前300次两种电解液体系电池的衰减趋势相同,这可能是由于循环前期负极膨胀导致SEI膜破坏、重整,导致两种电解液体系电池均在大量消耗活性锂;循环300次以后,随着SEI膜的增厚,与电解液接触的负极越来越少,负极的膨胀仅来源于充放电过程中的脱、嵌锂过程[12]。而LiPF6在高温下容易发生分解生成PF5和LiF,PF5和水反应产生的HF破坏SEI膜的稳定导致循环衰减加速。LiODFB加入后会在负极形成更多的LiF,从而抑制LiPF6的分解,提升电池的高温循环性能。

图1 电池在高温下的循环性能Fig.1 Cycle performance of battery at high temperature

表1为基础电解液体系与改善电解液体系电池在55℃循环之后的DCIR(每间隔5%SOC,1C放电10 s)。从表1看出,循环后改善电解液体系电池的DCIR低于基础电解液体系电池的DCIR,说明改善电解液体系电池在高温循环后的阻抗降低。

表1 两种电解液体系电池的DCIRTable1 DCIR of batteries with two electrolyte systems

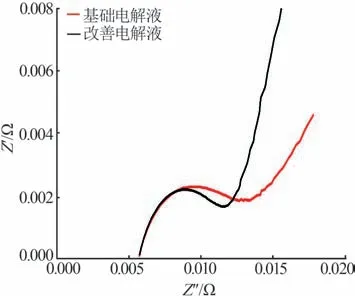

图2为循环后两种电解液体系电池100%SOC的EIS图。从图2看出,循环后两种电解液体系电池100%SOC的EIS在横轴上的截距相同,说明两者的交流内阻相当,电解液的改善并未影响活性材料之间以及活性材料与集流体之间的接触阻抗。与基础电解液体系电池相比,改善后电解液体系电池的圆弧半径更小,说明电池的SEI膜阻抗和电荷转移阻抗更小[13-14]。这主要是因为LiODFB与负极材料形成的SEI膜中含有较多的LiF,而SEI膜中无机物成分的增加会降低体系的内阻。

图2 两种电解液体系电池100%SOC的EIS图Fig.2 EIS diagram of batteries with 100%SOC in two electrolyte systems

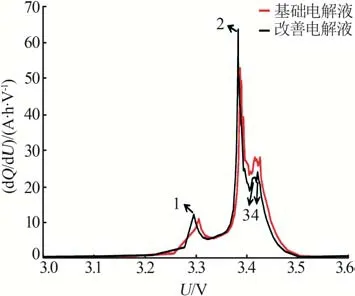

图3对比了循环后两种电解液体系电池的dQ/dU(恒定的电压间隔内电池容量的变化dQ/dU-U)曲线。从图3看出,相比于改善电解液体系电池,基础电解液体系电池的特征峰都向右偏移,说明基础电解液体系电池的阻抗更大,导致电池极化增加。而基础电解液体系电池的峰2强度也明显降低,说明基础电解液体系电池消耗了更多的活性锂离子[15],这些活性锂离子主要是用于成膜。

图3 两种电解液体系电池的dQ/dU曲线Fig.3 dQ/dU curves of batteries with two electrolyte systems

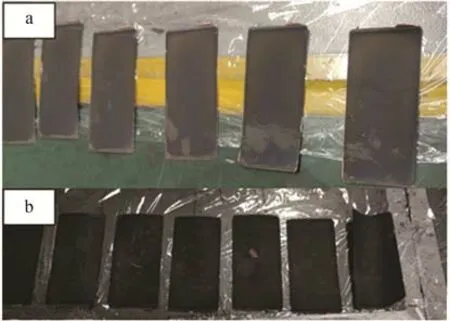

2.2 循环前后极片物理特性分析

将循环后的两种电解液体系电池在0.1C放电至2.50 V,然后在温度为25℃、湿度为1%环境下拆解,拆解之后的负极片照片见图4。从图4看出,基础电解液体系电池负极片已经出现粉化现象,掉粉非常严重。这是因为,随着高温循环的进行,基础电解液体系电池负极的SEI膜破坏严重,该体系中的负极与电解液的副反应加剧,导致副产物增加。此外,由于基础电解液体系电池负极的SEI膜在高温下出现缺陷,部分溶剂化活性锂嵌入负极,导致负极极粉从铜箔上剥离。

图4 拆解电池负极片实物照片Fig.4 Photos of disassembled cathode plates of battery

表2为拆解电池正负极片的厚度及其变化率。从表2看出,相比于初始设计值,最终(EOL)正负极片的厚度均有所增大,其中基础电解液体系电池的正负极片的厚度增加更为显著,正极片膨胀率达到9.0%、负极片膨胀率达到28.9%。

表2 拆解电池正负极片的厚度及其变化率Table2 Thickness and change rate of anode and cathode plates of disassembled battery

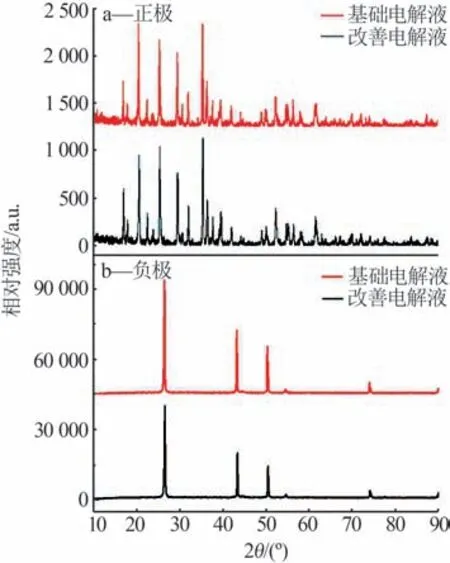

图5为循环后两种电解液体系电池正极和负极的XRD谱图。从图5看出,两种电解液体系电池正极和负极的XRD峰位置一一对应,说明高温循环后电池正负极材料的结构均未发生明显的破坏,容量的衰减不是由于正负极材料的晶格结构变化导致的。

图5 循环后两种电解液体系电池正负极的XRD谱图Fig.5 XRD patterns of anode and cathode of two electrolyte systems after cycling

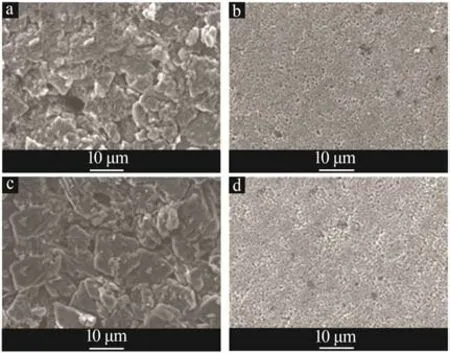

图6为两种电解液体系电池正极和负极的SEM照片。从图6看出,两种电解液体系电池正极材料颗粒之间的黏结良好,未发现明显的差异;对比负极,与改善电解液体系的电池相比,基础电解液体系电池的负极颗粒感明显降低,表面存在较多反应异物,说明基础电解液体系电池的负极表面发生了严重的副反应[15],消耗了活性锂,导致电池的循环性能下降。

图6 两种电解液体系电池正负极的SEM照片Fig.6 SEM images of anode and cathode of two electrolyte systems

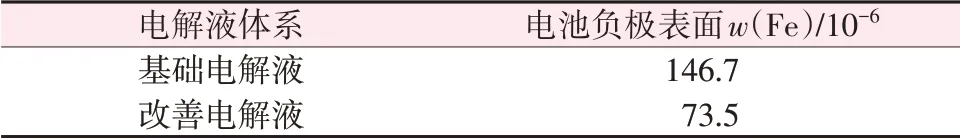

表3为高温循环后两种电解液体系电池负极表面铁元素的含量。从表3看出,改善电解液体系电池负极表面铁元素含量比基础电解液体系电池表面铁元素含量减少50%。这可能是因为LiODFB添加剂减少了LiPF6的分解,使得HF的含量降低,从而减少了对正极材料的破坏,抑制铁元素的溶出[16]。反应式:

表3 两种电解液体系电池负极的ICP分析结果Table 3 ICP analysis results of battery cathode intwo electrolyte systems

3 结论

高温循环后锂离子电池正负极材料的结构并未发生破坏,而活性锂的损失是容量衰减的主要原因。通过在电解液中加入LiODFB,提高了负极表面SEI膜的热稳定性,减少了高温循环对SEI膜的破坏。此外,LiODFB又能抑制正极铁元素的溶出,减少铁元素对负极SEI膜的破坏,进而达到稳定负极与电解液的界面反应,改善电池的高温循环性能。