氢氧化铝活化对水热法制备勃姆石的影响

2022-09-17杨永钰周若辉徐前进刘坤吉宁桂玲

杨永钰,田 朋,,周若辉,徐前进,刘坤吉,宁桂玲

(1.大连理工大学-宝弘科技锂电新材料联合研究中心,辽宁大连 116023;2.江西宝弘纳米科技有限公司)

勃姆石又称软水铝石或一水铝石,化学式为AlOOH。勃姆石是生产精细氧化铝的重要前驱体,也是一类重要的化工新材料,在陶瓷材料、光学材料、催化剂及载体、电路板印刷、阻燃剂和锂电池等领域有广泛的应用[1-6]。勃姆石的合成和结构控制引起科研人员的广泛关注,已报道的勃姆石制备方法有微乳液法[7-8]、溶胶-凝胶法[9-11]、电化学法[12-13]、水热溶剂热法[14-17]、蒸汽辅助干凝胶转化法[18-19]。研究表明:合成晶化程度低、比表面积大的勃姆石(应用于吸附和催化),以无定形(或结晶性差)氢氧化铝或者铝盐为原料比较合适;合成晶化程度高、比表面积小的勃姆石(应用于锂电池隔膜涂层和阻燃),理想原料是高结晶度的氢氧化铝。笔者关注高晶化程度的勃姆石,其常规合成工艺是将工业氢氧化铝浆料在反应釜内经高温高压处理[Al(OH)3→AlOOH+H2O],再经过滤、洗涤、干燥、粉碎获得勃姆石粉体[20-21]。近年来,科研人员对氢氧化铝水热法制备勃姆石过程进行了较多研究[22-26],研究内容涵盖了反应温度、反应时间对反应速率的影响;不同溶剂体系、pH、金属离子对勃姆石微观形貌的影响等。

科学工作者对于如何有效调变勃姆石的颗粒尺寸也进行了一系列研究。OH等[3]以不同粒度的工业氢氧化铝(D50为1.5~50 μm)为原料制备勃姆石,结果发现D50为8~50 μm的氢氧化铝水热反应后转化为平均粒径为4~25 μm的勃姆石,产物颗粒尺寸明显小于原料;由D50为1.5~2.5 μm的氢氧化铝为原料,所得产物颗粒尺寸则与原料颗粒尺寸相近。TSUCHIDA[27]报道将工业氢氧化铝球磨至粒径小于1 μm,水热反应后能够获得接近单分散的勃姆石,颗粒粒径为0.2~0.3 μm。ZHANG等[28]以非晶态氢氧化铝粉末和氢氧化铝凝胶为前驱体制备勃姆石,实验发现通过改变前驱体的浓度可以实现勃姆石颗粒尺寸的调变,但是这种方法所用原料浓度较低(0.001~0.1 mol/L),不适合规模生产。中国铝业股份有限公司的周俊文等[29]以氢氧化铝为原料采用水热法制备勃姆石,以加入晶种的方式调节勃姆石的粒度。结果发现加入5%(以质量分数计)的晶种A(胶体氢氧化铝),勃姆石的平均粒径为2.18 μm;加入5%(以质量分数计)的晶种A+B(超细薄水铝石),勃姆石的平均粒径为1.18 μm。笔者报道一种控制勃姆石粒径的新方法,即在氢氧化铝水热反应前进行加热活化,通过改变活化条件实现勃姆石颗粒粒径在0.3~2 μm调变,并避免原料物理粉碎引入杂质。本方法是首次被报道,有望成为氢氧化铝水热法生产不同粒径勃姆石的新途径。

1 实验部分

1.1 样品制备

称取一定量氢氧化铝(AH-01DG)放入鼓风干燥机中,设定鼓风干燥机温度为160~220℃,在恒定温度下对氢氧化铝进行加热活化,活化结束后自然冷却到室温;称取活化后的粉体15.0 g放入100 mL烧杯中,加入60 mL去离子水,常温下搅拌形成均一的浆料,将浆料转移到100 mL水热反应釜中(聚四氟乙烯内衬),将水热反应釜放入加热套中搅拌加热(搅拌转速为300 r/min),在180℃保温4 h,反应结束后自然冷却到室温;将浆料过滤,用去离子水淋洗滤饼3次;将滤饼置于鼓风干燥机中在80℃恒温干燥12 h,得到勃姆石。

1.2 样品表征

采用Tescan Vega3型扫描电镜(SEM)对样品的形貌进行表征;采用Smart Lab(9 kW)型X射线粉末衍射仪(XRD)对样品的物相结构进行分析;采用TGA-DSC 3+型同步热分析仪对氢氧化铝原粉进行热失重分析。

2 结果与讨论

2.1 活化对氢氧化铝水热产物的影响

2.1.1 活化温度的影响

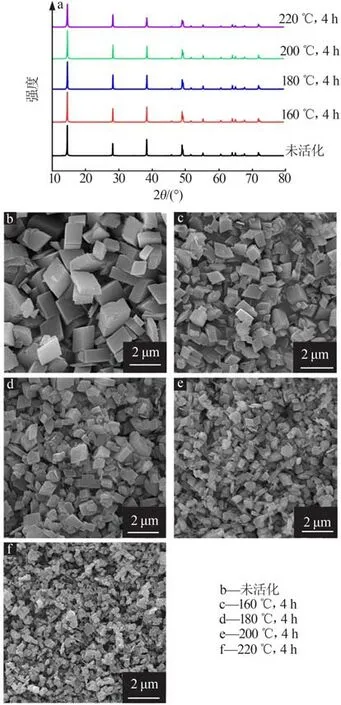

图1a为未活化和不同温度(160~220℃)活化氢氧化铝经180℃水热反应4 h所得产物的XRD谱图。从图1a看出,所有产物均在2θ为14.48、28.18、38.33、49.21、64.98、71.90°处出现明显的特征衍射峰,与标准卡片JCPDS 21-1307一致,对应γ-AlOOH的(020)(120)(031)(200)(002)(251)晶面,没有其他杂峰,说明产物均为勃姆石;220℃活化氢氧化铝水热反应所得勃姆石的XRD峰明显较弱,说明此活化温度下的氢氧化铝水热反应所得产物的晶粒尺寸较小。图1b~f为未活化和不同温度(160~220℃)活化氢氧化铝经180℃水热反应4 h所得产物的SEM照片。从图1b~f看出,未活化氢氧化铝直接进行水热反应所得勃姆石为块状结构,颗粒粒径约为2 μm;当氢氧化铝先在160℃活化再进行水热反应时,所得勃姆石仍为块状结构,但颗粒尺寸(粒径为1.5~2 μm)明显小于未活化的;活化温度升高到180℃时,所得勃姆石依然为块状结构,颗粒尺寸进一步减小(粒径为1.0~1.5 μm);活化温度升高到200℃时,所得勃姆石呈现块状和厚片状,颗粒粒径减小到0.5~1.0 μm;活化温度达到220℃时,所得勃姆石呈现块状和厚片状,规则性下降,颗粒尺寸进一步减小,大部分颗粒粒径在0.5 μm以下,为0.3 μm左右。综上所述,随着活化温度的升高,活化氢氧化铝通过水热反应所得勃姆石的颗粒尺寸不断减小,与XRD结果相一致。

图1 不同温度活化氢氧化铝经180℃水热反应4 h所得产物的XRD谱图(a)和SEM照片(b~f)Fig.1 XRD patterns(a)and SEM images(b~f)of products obtained by activation of Al(OH)3at different temperature after hydrothermal at 180℃for 4 h

2.1.2 活化时间的影响

取220℃活化不同时间(10、60、120、180 min)的氢氧化铝分别在180℃水热反应4 h,所得产物SEM照片见图2。从图2a看出,氢氧化铝活化10 min后水热反应所得产物的形貌为块状,颗粒粒径约为1 μm,比未活化氢氧化铝直接水热反应所得产物(图1b)的颗粒尺寸明显减小;与氢氧化铝活化10 min所得水热产物相比,氢氧化铝活化1、2、3 h水热反应所得产物的颗粒尺寸不断减小(图2b~d)。相比氢氧化铝活化10 min所得产物,氢氧化铝延长活化时间至1、2、3 h水热反应所得产物的颗粒尺寸减小1/2左右。氢氧化铝活化时间延长至1、2、3 h水热反应所得产物的颗粒尺寸减小幅度明显下降,但依然可以实现颗粒尺寸的调变。由此推断,通过活化时间和活化温度的选择与优化,完全能够实现勃姆石颗粒尺寸的调变。相较于已有文献报道的原料研磨法、晶种法和改变原料用量法,氢氧化铝活化法可以实现勃姆石粒径在较大范围内的调变,并且不引入杂质。

图2 不同活化时间氢氧化铝经180℃水热反应4 h所得产物的SEM照片Fig.2 SEM images of products obtained by activation of Al(OH)3 with different time after hydrothermal at 180℃for 4 h

2.2 水热反应温度对氢氧化铝水热产物的影响

尽管前期文献已经系统报道了水热反应温度对处理氢氧化铝的影响,但是水热反应温度对处理活化氢氧化铝的影响却明显有别于以往的报道结果。图3为不同水热反应温度(140~200℃,4 h)处理活化氢氧化铝(220℃,4 h)所得产物的SEM照片。从图3看出,活化氢氧化铝在150~200℃水热反应4 h所得产物均为粒径为300~500 nm的块状和厚片状颗粒;140℃水热反应4 h所得产物中除块状和厚片状颗粒外,还有粒径约为2 μm、形貌不规则的颗粒,推测这些形貌不规则的颗粒为未反应的氢氧化铝。

图3 活化氢氧化铝(220℃,4 h)在不同水热反应温度下所得产物的SEM照片Fig.3 SEM images of products obtained from activated Al(OH)3(220℃,4 h)at different hydrothermal temperature

图4a为活化氢氧化铝(220℃,4 h)在不同水热反应温度条件下所得产物的XRD谱图。图4a充分证实了上述推测,在150~200℃水热反应4 h所得产物为勃姆石,在140℃水热反应4 h所得产物存在氢氧化铝。文献报道氢氧化铝水热反应转化为勃姆石需要在180℃以上才能完成[3,22]。为验证这一点,对未活化氢氧化铝在160~180℃进行水热反应,产物XRD谱图见图4b。从图4b看出,与文献报道结果相符,未活化氢氧化铝在160℃水热反应4、12 h以及在170℃水热反应4 h均未完全转化为勃姆石;当水热反应温度升高至180℃时,所得产物才为纯相勃姆石。而活化氢氧化铝在150℃水热反应4 h就能够转化为勃姆石,这表明活化氢氧化铝不仅能够调变产物的颗粒尺寸,同时也加快了水热反应速率,降低了水热转化温度。这是氢氧化铝的活化过程产生了勃姆石晶种的作用,晶种降低了结晶过程的活化能。

图4 活化氢氧化铝(220℃,4 h)在不同水热反应温度下所得产物的XRD谱图(a);未活化氢氧化铝不同水热反应条件下所得产物的XRD谱图(b)Fig.4 XRD patterns of products obtained from activated Al(OH)3(220℃,4 h)at different hydrothermal temperature(a);XRD patterns of products obtained from unactivated Al(OH)3 at different hydrothermal conditions(b)

2.3 机理分析

对活化影响氢氧化铝水热反应制备勃姆石的机理进行分析。首先,对氢氧化铝进行热重分析(TGDTG),结果见图5。从图5看出,氢氧化铝在室温~150℃没有发生质量损失;在150~240℃质量损失较少(见表1),此温度范围内Al(OH)3开始发生分解,但分解速率较慢;在240~320℃有明显的质量损失,这是源于Al(OH)3的剧烈分解,根据文献[30]报道此过程中Al(OH)3应先热分解形成AlOOH然后进一步热分解形成Al2O3;在320~800℃质量损失缓慢,此过程是深度分解失去表面键合的羟基;在800℃时质量损失至原来的65.86%,与Al(OH)3热分解成Al2O3使其质量损失至原来的65.3%的理论值基本一致,差值应是Al2O3表面键合羟基或原料中含少量杂质引起的。

表1 TG曲线中温度(150~240℃)与氢氧化铝质量变化率的关系Table 1 Relationship of temperature(150~240℃)and weight loss of aluminum hydroxide in TG curve

图5 氢氧化铝TG-DTG曲线Fig.5 TG and DTG curves of Al(OH)3

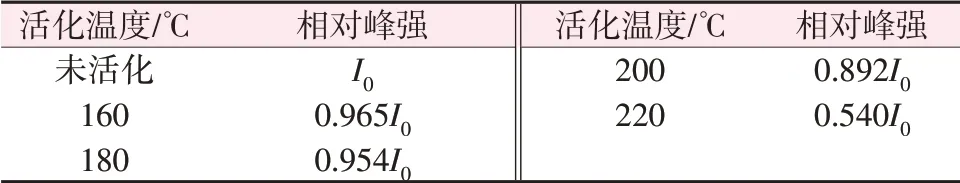

对活化后的氢氧化铝进行晶相分析。图6a为未活化和不同温度活化氢氧化铝的XRD谱图。总体上看,未活化和活化氢氧化铝XRD特征峰位置大体一致,为典型的三水铝石相,说明活化后氢氧化铝主相依然为Al(OH)3,这与热重分析结论相同;220℃活化氢氧化铝的XRD峰明显变弱。对XRD谱图中最强衍射峰即(002)晶面的峰强度进行对比,以未活化氢氧化铝的峰强为基准(定义为I0),峰强度积分计算结果见表2。从表2可见,随着活化温度的升高,氢氧化铝衍射峰强度不断下降。

表2 不同活化温度氢氧化铝(002)衍射峰相对强度Table 2 Relative intensity of(002)diffraction peaks of Al(OH)3 at different activation temperature

衍射峰强度的下降通常可归结为物相含量的降低或晶粒尺寸的减小。采用差量法测定活化前后样品质量的变化,在160~220℃活化4 h后4种样品质量分别减少0.57%、0.95%、1.62%、12.1%,按Al(OH)3热解生成AlOOH和H2O计算,氢氧化铝的相含量将下降2.5%、4.0%、7.0%、52%(以质量分数计),这与样品(002)晶面衍射峰强度的下降比例相近。值得一提的是,鼓风干燥过程样品的质量损失与热重分析结果相差较大,这主要是因为热重分析过程升温速率快(以10℃/min)、恒温时间短,在这种情况下表1中TG曲线相应温度下质量减少的幅度会比鼓风干燥过程长时间恒温下质量减少的幅度小很多。

为进一步检测勃姆石的生成,选取2θ为13~16°的XRD谱图进行放大(见图6b),此处对应勃姆石衍射峰最强的(020)晶面。从图6b看出,未活化氢氧化铝在此处没有衍射峰,160℃活化氢氧化铝在此处有微微凸起的衍射峰;随温度的继续提升,此处的衍射峰不断变强,表明勃姆石的生成量增加。

图6 未活化和活化氢氧化铝的XRD谱图Fig.6 XRD patterns of unactivated and activated Al(OH)3

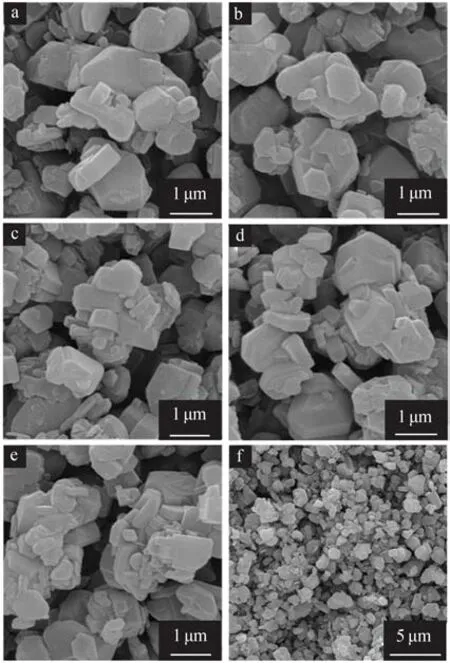

对未活化和活化氢氧化铝粉体进行SEM分析,结果见图7。从图7看出,所有样品的表面并没有出现明显裂缝,颗粒尺寸也保持一致。图7f为220℃活化的氢氧化铝,从大视野下看出颗粒平均粒径依然在1.5 μm以内。这表明活化后氢氧化铝颗粒的尺寸并没有发生变化,推测其活化过程符合固体分解的缩核模型,生成的勃姆石包覆在颗粒外层。

图7 不同温度活化氢氧化铝的SEM照片Fig.7 SEM images of Al(OH)3 obtained at different activated temperature

进一步分析活化氢氧化铝的水热反应过程。对不完全转化产物进行SEM和XRD表征,结果见图8。从图8a、b看出,样品SEM照片中明显存在两种大小不同的颗粒,其中大颗粒外形不规则、小颗粒为比较规则的块状结构。由颗粒形状推断,大颗粒为未反应的氢氧化铝,块状小颗粒则为反应生成的勃姆石微晶。从图8c看出,此中间产物存在氢氧化铝和勃姆石两相。

已有文献证实氢氧化铝向勃姆石的水热转化受控于溶解-再结晶作用[31-33],该作用包括给定的热动力学条件下非平衡相氢氧化铝晶体的溶解、成晶络离子的形成及其增生在平衡相勃姆石的晶核上。氢氧化铝在水热条件下被溶解形成了Al(OH)4-,A(lOH)4-达到过饱和后勃姆石开始结晶,以氢氧化铝固体为异相成核的基点,勃姆石晶核在氢氧化铝上逐渐长大。勃姆石会选择性地在氢氧化铝颗粒的外表面上结晶形成勃姆石晶核,以其作为晶种诱发了勃姆石优先在氢氧化铝外表面上的结晶作用。由以上理论结合原料TG曲线、XRD谱图、SEM照片和水热产物及中间产物的现有分析结果,推出活化氢氧化铝调变水热产物尺寸的机理:活化氢氧化铝过程符合固体分解的缩核模型,在表面形成勃姆石,随着活化温度的升高或活化时间的延长,形成勃姆石数量变多;氢氧化铝水热形成勃姆石过程受溶解-再结晶控制,活化氢氧化铝表面的勃姆石成为晶种,晶种数量增加,水热结晶产物的颗粒尺寸减小。活化氢氧化铝降低水热转化温度的机制同样归结为勃姆石晶种的产生:从结晶学观点上晶种能够影响反应动力学,因为新相难以生成,在成核过程中晶种可以作为晶核形成的引子,或者在晶种上进行外延成核或生长,加快晶相的转化,降低成核的活化能,进而降低转化温度[34]。

3 结论

1)随着活化温度的升高,氢氧化铝水热反应所得产物的颗粒尺寸减小;随着活化时间的延长,活化后氢氧化铝水热反应所得产物的颗粒尺寸也减小;未活化氢氧化铝水热反应所得勃姆石颗粒粒径为2 μm,经160~220℃活化氢氧化铝水热反应所得勃姆石的颗粒粒径在0.3~2 μm变化;220℃活化10 min水热反应所得产物的颗粒粒径降到1 μm左右,延长活化时间水热产物颗粒粒径下降幅度变缓,活化2 h后水热产物颗粒粒径约为0.5 μm。

2)通过氢氧化铝活化能够降低水热转化温度;未活化氢氧化铝在180℃水热反应4 h才能获得纯相勃姆石,活化氢氧化铝在150℃水热反应4 h便能获得纯相勃姆石。

3)由现有分析结果推出活化氢氧化铝控制其水热产物颗粒尺寸和反应动力学的机理:氢氧化铝加热活化过程中表面生成勃姆石,这些勃姆石在氢氧化铝水热反应转化为AlOOH的过程中成为晶种;活化温度升高或活化时间延长,勃姆石数量增加,晶种数量增加,氢氧化铝水热反应所得产物的粒径减小;勃姆石晶种降低了晶核形成的活化能,加快了反应速率,降低了反应温度。

致谢:感谢洛阳中超新材料股份有限公司李敏博士为本研究提供的氢氧化铝粉体(AH-01DG)。