鲶鱼自适应去头加工机设计与实现

2022-09-15李晨阳单慧勇张程皓田云臣

李晨阳 单慧勇 张程皓 田云臣 卫 勇

(1. 天津农学院工程技术学院,天津 300384; 2. 天津农学院计算机与信息工程学院,天津 300384)

中国淡水资源丰富,是淡水渔业最为发达的国家。传统大宗淡水鱼前处理加工主要包括致昏、分级与定向、“三去”(去鳞、去头尾、去内脏)、切片等环节,其加工质量直接影响淡水鱼后续加工和产品品质[1]。Hansen等[2-3]采用机器视觉技术依据鱼体的几何参数将鱼体布置在目标位置,用计算机控制机械手进行去头尾加工,但国外鱼类加工大多为海水鱼,其设备不适应于淡水鱼加工。中国的鱼类去头加工设备已基本实现机械化,但自动化程度较低。陈庆余等[4]搭建了机械去头加工试验平台,运用圆盘刀进行鱼头切割,极大地提高了生产效率。张帆[5]研制了利用气动机构去头的试验平台,其采用仿形设计刀具,减小了切割鱼头所需动力。邹伟[6]提出了一种连续式去头尾装置。上述方案实现了机械化去头步骤,但对头部切割位置无法进行自动化控制。李楷模等[7]提出了一种视觉引导淡水鱼自动去头尾系统方案,通过计算机视觉技术实现对淡水鱼头、尾的准确定位,并应用PLC实现准确对刀及自动完成去鱼头尾作业,但其加工效率较低,不能实现流水线上连续的机械化加工。

目前,在结合先进计算机应用理论与技术的基础上,与淡水鱼前处理加工工序相关的鱼类识别与分级、鱼体定向等技术均获得了进一步发展[8-9]。研究拟以鲶鱼为研究对象,设计一种自适应去头加工机。基于机器视觉技术对流水线鱼体进行识别,将鱼头盖骨末端定义为鱼头切割轨迹线,设计自适应调整装置对鱼体位置进行调整,使用圆盘切割刀进行去头作业,同时为实现可视化控制,设计人机交互界面,为构建中国淡水鱼前加工处理流水线提供依据。

1 鲶鱼形体参数及摩擦特性试验

1.1 试验装置与测量方法

鲶鱼体表无鳞,多黏液,头扁口阔,身体柔软,其体型特征见图1。为确定加工机零部件参数,选用30条同一批次(1.5±0.3) kg的新鲜鲶鱼作为试验样本,将鲶鱼击晕,并对其形体特征的多个参数进行测量。

图1 鲶鱼体型特征示意图Figure 1 Schematic diagram of catfish body characteristics

测量时将鱼体平放,人工辅助将鱼头尾拉直进行测量,为减少误差,每条鱼各参数进行3次测量取平均值,具体测量指标为鱼体全长L1、头长L2、尾长L3、体高L4、体宽L5、体重M,体长L6与腹长L7由式(1)、式(2)计算得出。

L6=L1-L3,

(1)

L7=L6-L2。

(2)

鲶鱼摩擦系数测量装置主要由计算机、拉力传感器、细绳、输送带等组成[10],主体结构如图2所示。

1. 计算机 2. 数字信号转换器 3. 拉力传感器 4. 传送带5. 细绳 6. 输送带 7. 推杆电机 8. 推板图2 鱼体摩擦系数测量装置Figure 2 Fish body friction coefficient measuring device

测量装置传送系统由伺服电机驱动,输送带为光滑皮带,拉力传感器固定在传送带输送前侧与传送带水平高度一致的工作台面上。拉力传感器选取QLTSC型称重传感器(量程0~5 kg);拉力传感器数字信号转换装置采用QL-AJ90型高速转换模块,采样速率为50次/s,通讯方式为RS-485通讯,通过计算机读取拉力数据。推杆电机固定在传送带左侧与传送带水平高度一致的工作台面上,推板固定于推杆电机前端。

为测定鱼体在不同输送带表面的摩擦特性,选取食品加工业中常用的3种不同表面的输送带:草坪纹皮带、光滑皮带与不锈钢链板(见图3)。

图3 输送带表面结构Figure 3 Conveyor belt surface structure

在进行摩擦系数测定时,由于传送带本身为光滑皮带,故在试验前,将草坪纹皮带与不锈钢链板分别固定于传送带上,将鱼体击晕后称重,同时保持鱼体表面湿滑放置于试验输送带表面,将细绳一端从鱼嘴中穿过,另一端与拉力传感器相连。测量时,传送带以10 cm/s匀速运转,记录拉力传感器数值,计算鱼体在不同传送带表面摩擦力,每条鱼进行3次试验取平均值。摩擦力测量后进行鱼体推动扭曲试验,控制推杆电机推动速度保持一致,利用推杆电机推动头尾线垂直于输送带输送方向的鱼体,观察鱼体是否发生弯曲形变。

1.2 试验结果

对30条鲶鱼进行参数统计,鱼体平均重量为1.48 kg, 而且鱼体头长、体宽、体高呈正态分布(图4),鱼头长度的主要分布区间为12.5~14.5 cm,鱼体宽度的主要分布区间为7.8~9.2 cm,鱼体高度的主要分布区间为7.5~8.5 cm,故在装置零部件的具体参数设计中,需要综合考虑上述形体参数极值范围。同时通过试验研究发现,不同体长、体重的鲶鱼鱼体头盖骨曲线差异较小,在去头机加工自适应定位过程中,可以依据头盖骨曲线进行头部切割线定位。

图4 鱼体参数正态分布图Figure 4 Normal distribution of fish body parameters

由表1可知,鱼体在不锈钢链板上摩擦系数最小,故利用不锈钢链板作为输送带有利于自适应调整,但鱼体与输送带间较小的摩擦力又会使得切割夹持输送过程中鱼体出现偏移现象,后续进行样机试验时综合考虑两者的不同需求,从而选取最佳的输送带方案。

表1 鱼体在不同输送带表面试验结果Table 1 Experimental results of fish on different conveyor belt surfaces

2 基于机器视觉的鱼头切割线定位

图像采集系统(见图5)主要由图像采集箱、相机、环形灯及计算机等组成。为了准确获得鱼体完整特性、降低相机拍摄不准确使得采集图片产生畸变,以相机成像对鱼体图像位置和几何位置进行标定[11],得到较好的鱼体采集图像。利用Matlab 2018b软件进行鱼体图像处理,鱼头切割线定位处理流程如图6所示。

图5 图像采集系统结构图Figure 5 Structure diagram of image acquisition system

图6 鱼头切割线定位处理流程Figure 6 Fish head cutting line positioning processing flow

2.1 鱼体轮廓信息提取

将彩色图像转换为灰度图像的过程称为灰度化处理。一般灰度化处理的方法有最大值法、平均值法和加权平均值法等。Matlab中利用rgb2gray函数可实现采用加权平均值法的灰度化处理,其中原始图像如图7(a)所示,转换为灰度图后如图7(b)所示。

图7 鱼体轮廓信息提取图Figure 7 Fish contour information extraction map

使用大津法(OTSU)获得灰度图像最佳分割阈值[12-13],Matlab中利用graythersh函数实现图像的二值化处理。假设图像中鱼体区域(目标)由目标A表示,其他区域(背景)由目标B表示,图像灰度范围为[0,K],以T为目标与背景的分割阈值,则某个像素点隶属于A的概率为P(A),隶属于B的概率为P(B),则有:

(3)

(4)

A、B中所有像素点的平均强度分别为S(A)、S(B),则有:

(5)

(6)

则整个图像的像素点的平均强度S为:

S=S(A)P(A)+S(B)P(B)。

(7)

定义类间方差为:

S2=P(A)[S(A)-S]2+P(B)[S(B)-S]2。

(8)

采用遍历的方法得到使类间方差最大的阈值T,获得二值图像如图7(c)所示。由于二值图像中鱼体边缘有较多杂质点,同时鲶鱼头部孔隙点较多,根据图像特征进行阈值寻优,选定构建半径为11 像素值的平面圆盘形的结构元素对其执行形态学开运算处理,保证鲶鱼基本轮廓特征不变的前提下实现去噪及杂质点填充,处理效果如图7(d)所示。

图像孔隙填充完成后,使用Canny边缘检测算法进行鱼体边缘轮廓的提取[14]。对于某个位置(m,n)的像素点,灰度值为f(m,n),则经高斯滤波后灰度值为:

(9)

式中:

gσ——经高斯滤波后的图像灰度值;

σ——标准差。

在图像中,灰度值变化较大像素点的集合即为边缘,用梯度的幅值和方向表示灰度值的变化程度和方向:

(10)

(11)

式中:

G(m,n)——图像边缘梯度幅值;

α——图像边缘梯度方向;

gx(m,n)——x方向梯度幅值;

gy(m,n)——y方向梯度幅值。

采用非极大值抑制法对边缘点进行检测,对每个像素点沿其梯度方向比较其前后的梯度值,若该像素点属于边缘,其在梯度方向上的梯度值是最大的,否则不是边缘,将其灰度值设为0。

(12)

利用双阈值算法检测和连接边缘,双阈值分别为Max Val和Min Val。其中大于Max Val的被定义为边缘,小于Min Val的被定义为非边缘。对于中间的像素点,如果与确定为边缘的像素点邻接,则判定为边缘,否则为非边缘[15]。

经Canny边缘检测算法提取后鱼体轮廓图如图7(e)所示。通过边界点追踪定位鱼体,将背景多余部分裁剪剔除,鱼体定位效果如图7(f)所示。对边缘轮廓进行提取后,利用扫描法获取轮廓坐标。

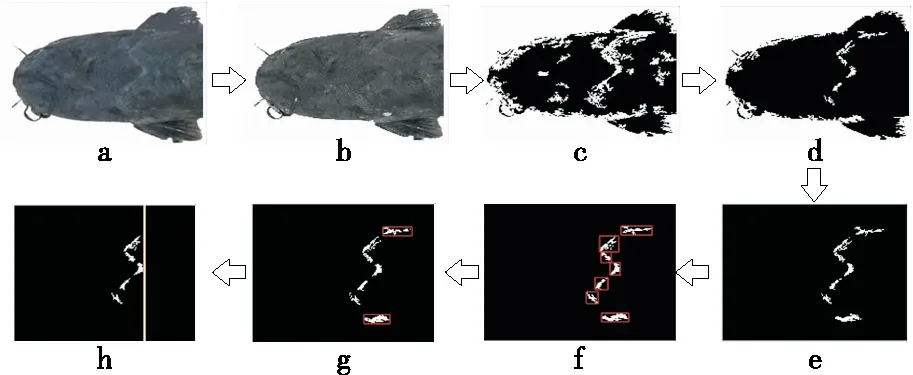

2.2 鱼头切割线提取

经试验统计分析,鱼头约占鱼体全长的1/4,将获得的鱼体图像进行四等分,获得鱼头图像[图8(a)];由于彩色图像信息量大,将彩色图像转换为灰度图像[图8(b)];根据Otsu确定分割阈值,将鱼头图像进行二值化处理[图8(c)];然后对图像进行腐蚀操作,将鱼头中孔隙填充,保留鱼头骨轨迹这一感兴趣区域,填充效果如图8(d)所示。

图8 鱼头切割线提取图Figure 8 Fish head cutting line extraction diagram

对于二值图像,采用边界抑制方法,删除与图像边界相连的对象,效果如图8(e)所示。采用种子填充法(Seed-Filling)对边界中连通域进行标记分析,连通域一般是指图像中具有相同像素值且位置相邻的目标像素点组成的图像区域,Seed-Filling从一个感兴趣的标记点开始向领域进行搜索,发现有相等的像素值则标记为相同的Label,然后继续搜索,直至周围都没有相同的像素值后再找到一个连通区域,然后继续搜索下一个连通区域,对连通域进行标记效果如图8(f)所示。

由于图像中鱼鳍边界均与水平线平行,根据连通域像素特性确定其方向,检索确定鱼鳍位置ID,如图8(g)所示。对其填充后获得头骨轨迹线[图8(h)],鱼头切割轨迹线为头骨轨迹线最外侧,从而确定鱼头切割位置。

3 自适应去头机设计

3.1 整体结构与工作原理

自适应去头机由自适应调整系统、夹持输送系统及切割系统3部分组成,其结构示意图如图9所示。

1. 图像采集装置 2-1. 滑轨 2-2. 推板 2-3. 光电开关 2-4. 齿轮齿条 2-5. 步进电机 3-1. 切割电机 3-2. 切割刀盘 4-1. 输送带A 4-2. 输送带B 4-3. 夹持输送带 4-4. 拉伸弹簧图9 自适应去头机结构示意图Figure 9 Mechanical structure diagram of adaptive head removal machine

夹持输送系统包括输送装置与夹持装置(图10)。输送装置为两条平行输送带,鱼体前进方向的右侧皮带用于输送鱼体,皮带表面阵列有挡片,可限制鱼体左右自由度,左侧皮带用于输送鱼头,表面无挡片;夹持装置包括夹持输送带、传动轴及夹持弹簧等,位于右侧输送带上方,由夹持弹簧张紧,切割过程中固定鱼体,保证鱼体的切割稳定性。

1. 夹持输送带轴 2. 夹持输送带 3. 张紧连接器 4. 传动轴 5. 夹持弹簧 6. 挡片 7. 鱼体输送带图10 夹持输送装置示意图Figure 10 Schematic diagram of clamping conveyor

切割系统主要由矩形缺口圆盘刀、刀盘轴、传动部件及驱动电机组成。由于鲶鱼鱼骨较硬,去头加工时需切断鱼骨,因此选择矩形缺口圆盘刀,其材料为不锈钢1Cr17Mn6Ni5N,具有硬度高、耐磨、耐腐蚀等优良性能。

由于同一批次处理的鲶鱼最大体高8.69 cm,最大体宽9.24 cm。因此,刀具直径选为30 cm,除去安装直径5 cm,可用切割半径为12.5 cm,厚度为0.1 cm,齿高0.3 cm,满足鱼体切割需求。切割刀片位于左右两侧输送带之间,通过刀轴安装在机架上,在鱼体输送过程中进行鱼头切割,鱼体及鱼头通过两侧输送带向前输送,进入不同的流水线。

鱼体自适应调整系统由图像采集装置、自适应调整装置以及上位机 3 部分组成。光电传感器连接PLC 的输入端,系统由 PLC 接收光电传感器信号,确定鱼体位置,然后控制相机采集鱼体图像。自适应调整装置由 PLC 作为核心控制器件,另外还包括输送机构和执行机构。经输送机构,鱼体到达对应的调整位置,光电传感器检测到鱼体,由 PLC 控制步进电机执行动作,将鱼体推送到相应位置。自适应去头机系统结构如图11所示。

图11 自适应去头机系统结构图Figure 11 System structure diagram of adaptive headliner

3.2 自适应调整系统设计

自适应调整装置由光电传感器和执行机构组成,其中执行机构包括步进电机、齿轮齿条及推板等。考虑设备的稳定性,推板选用厚度为5 mm,长度为0.3 m 的304不锈钢板;步进电机选用转矩为1.8 N·m,固有步进角为1.8°的57步进电机,步进电机驱动器选择DM542型驱动器,共15个细分精度,8档电流调节,在调整过程中为保证较小的误差,设定细分为128;齿轮齿条选择表面淬火处理后的45碳钢,取齿数z1=36,模数m=0.5 mm,齿宽b=5 mm,对其进行齿面接触强度及齿轮弯曲强度验算,该齿轮选型符合安全条件。

以Matlab R2018b作为上位机系统,采用Modbus RTU通讯协议,通过RS485问答方式与PLC进行通讯,Matlab软件对采集的图像进行分析处理后得到调整数据下发至PLC,PLC控制自适应调整装置实现所需的调整动作。PLC作为自动调整装置的控制核心,选用信捷XC2-32T-E型PLC,具有485通讯及两路独立高速脉冲输出。系统主程序流程图见图12。

图12 自适应调整系统主程序流程图Figure 12 Main program flow chart of adaptive adjustment system

为方便操作者监测系统各项数据,设计Matlab GUI控制界面,包括控制面板区、图像显示区和参数显示栏3部分。控制面板区可以控制程序总体启停,进入历史数据界面等操作;图像显示区包括两个图窗,其中左侧图窗显示相机采集的原始鱼体图像,右侧图窗显示图像处理后的鱼头切割轨迹图,便于操作者实时监测控制系统图像处理过程;参数显示栏可以显示鱼体参数及调整装置动作状态等。历史数据界面显示每条鱼体参数信息,并计算已加工鱼体体长及头长等数据。

3.3 系统测试及优化

选取42条经击晕处理的鲶鱼,先对其进行夹持输送带选型试验,再进行图像处理及位置调整试验。

在进行夹持输送带选型试验时,将鱼体平放于输送带表面后经传送进行切割去头,观察鱼体切割过程中是否稳定夹持,即是否在沿输送带运行方向的水平或竖直方向偏移。选取3种输送带,分别在每种输送带的传动下对4条鲶鱼进行去头切割,输送速度设定为10 cm/s,刀速设定为1 000 r/min,输送机构上表面距夹持机构下表面距离设定为7.5 cm,共12次试验,试验结果见表2。

表2 夹持输送带选型试验结果†Table 2 Type selection test results of clamping conveyor belt

由表2可知,使用不锈钢链板作为输送带进行去头切割时,鱼体会发生多向偏移,导致鱼头切割轨迹线倾斜,影响去头断面感官,减小采肉率。而采用草坪纹和光滑皮带作为输送带切割过程较为稳定。虽然鲶鱼在不锈钢链板上的摩擦力最小且未发生扭曲现象,但由于在加工过程中需对鱼体进行夹紧,摩擦力过小会导致夹持不稳定,故不采用不锈钢链板作为传送带;同时由于鱼体与草坪纹皮带间摩擦力较大,会导致自适应调整时鱼体发生扭曲,不利于精准的去头加工,故选用光滑皮带作为传送带。

在进行图像处理及位置调整试验时,对比体长与头长的实际测量长度与图像处理拟合长度、调整装置调整误差,同时利用计算机获取记录各环节处理时间,测试结果见表3。

表3 系统测试结果Table 3 System test results

由表3可知,图像处理后体长的判别成功率为100%,体长均值较实际体长均值小4.37%,原因是输送带运送过程中,鱼体尾部存在弯曲造成图像采集误差,但该误差对头部轨迹线的确定影响较小;头长图像处理值较实际值的平均误差为3.34%,识别较为精准。30组试验中,存在3组未能识别鱼头切割轨迹线的样本,头长的判别成功率达到90%,经查验,检测失败原因是由于样本头盖骨曲线极不明显。经图像处理后进行自适应调整的平均误差为0.21 cm,平均误差为10.71%,在误差允许范围内。

为适应图像处理系统不能识别出特定切割轨迹线这一问题,采用鲶鱼平均头长数据作为未识别鱼头切割轨迹线鱼体的自适应调整方案,以增强系统稳定性。

综合考虑系统结构及响应时间,拟设定输送速度为10 cm/s,两组调整装置间隔20 cm,调整装置距圆盘切割刀最近距离为40 cm。由于图像处理最大时长约为4.85 s,故设定自适应调整装置与图像采集装置间距为50 cm;由于调整装置往返动作最大用时约3.31 s,当系统协同运作时,输送带上两条鱼体间隔最小应为33.1 cm,但因为图像采集系统处理时间较长,为保证系统稳定性,适当增加输送带上前后鱼体间距,由于每个格挡片间距为10 cm,故设输送带上前后鱼体间隔为6个格挡空间,即60 cm。按市售鲶鱼平均重量约为1.48 kg计算,自适应去头加工机每小时可加工600条鱼,每天工作8 h则可加工4 800条鱼,重量约为7 104 kg,可见加工效率可得以保证。

4 结论

提出了一种鲶鱼自适应去头加工机。通过机器视觉技术提取流水线鱼体头部切割轨迹线,设计自适应调整装置调整鱼体位置,使圆盘切割刀能够按切割轨迹线进行去头作业。由于采用的图像处理方法较为简单,系统反应速度快,提升了加工效率,系统测试结果也证实系统的可靠性。后续可对鲶鱼的机械化与自动化去脏等其他前处理工艺设备进行研究。