调心轴承外圈立式车磨复合机床的设计

2022-09-15陈维范薛丹

陈维范,薛丹

(1.辽宁装备制造职业技术学院机械工程学院,辽宁沈阳 110161;2.沈阳机床股份有限公司,辽宁沈阳 110142)

0 前言

轴承作为工业中一种常用的零件,要求具有较高的精度。滚动轴承一般由外圈、内圈、滚动体、保持架组成。轴承外圈的加工工艺一般为:模锻→退火→粗车→淬火→粗磨→精磨→终磨。

在淬火后的轴承外圈加工过程中,磨削加工所占比重较大。大型轴承套圈的加工总工时中,磨削加工约占60%,然而磨削加工的低效率严重制约了生产效率的提高。随着机床制造技术的发展、超硬材料刀具的运用以及磁力吸盘的出现,使得淬火后的轴承外圈加工以车代磨成为可能。

硬车削是指把淬硬钢的车削作为最终加工或精加工的工艺方法,是一种低碳、环保、节能的加工方式。硬车采用立方氮化硼刀具、涂层硬质合金刀具或陶瓷刀具等。采用硬车代替粗磨加工,通过数控硬车加工时大的切削深度和高的工件转速使车削产生的大部分热量都随切屑带走,避免磨削加工时表面烧伤和裂纹的产生。美国铁姆肯公司的MATSUMOTO等研究表明轴承套圈采用以车代磨可以改善轴承套圈的金相组织和应力状态。国内一些轴承制造企业轴承套圈粗磨工序已实现以车代磨,但是精磨、终磨工序还需要在磨床上完成。

根据某用户的要求,在原有能够满足轴承外圈硬车加工精度的立式数控车床基础上,设计调心轴承外圈立式车磨复合数控机床(以下简称为车磨复合机床)。车磨复合机床能够将淬火后轴承外圈粗磨用硬车代替,将精磨由原来在磨床上加工改为在车床上完成,精磨加工也在同一台数控机床上完成。这样,经过一次装夹即可完成外圈3个面的加工,仅有滚道终磨需要在磨床上完成。车磨复合机床在满足轴承外圈加工精度的同时,生产效率得到显著提高。

1 轴承外圈的装夹方式及磨削原理

1.1 电磁吸盘装夹轴承外圈

由于轴承外圈属薄壁零件,采用传统的方式装夹轴承外圈时,因径向受力会导致变形,从而影响加工精度。采用电磁吸盘吸持轴承外圈时,只有轴承一个端面承受吸力,径向无变形,可以消除上述缺陷。另外,经过一次装夹就可实现多面加工,避免重复装夹定位造成的误差。

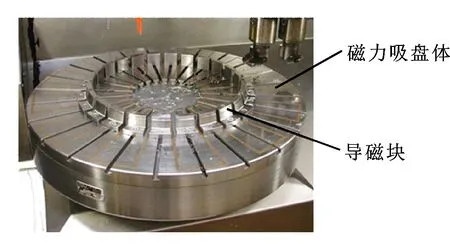

如图1所示,磁力吸盘体采用可靠的电永磁原理,磁力吸盘的磁力大小分档可调,最大磁盘吸力为160 N/cm,即使意外断电磁力也不会消失,仍可保证工件可靠吸紧。磁力吸盘体上安装导磁块,确保磁力不变的情况下满足轴承外圈的三面一次性加工。

图1 电磁吸盘

在立式数控车床上,轴承外圈利用电磁吸盘吸持进行硬车加工时的工艺参数为:最大切削深度0.25 mm,进给量0.8 mm/r;加工精度表面粗糙度为0.4 μm,圆度0.5 μm,圆柱度10 μm,壁厚差小于25 μm。

丁红汉等研究表明:电磁吸盘吸持工件时,基准面的平面度误差越小,精密硬车加工所得到工件沟道的圆度误差就越小。因此,轴承外圈在电磁吸盘吸持前,需要对定位面进行精加工。

立式数控车床采用电磁吸盘装夹轴承外圈时,可在刀盘的一个刀位上安装V形块实现粗定位,如图2所示。在安装轴承外圈时,将安装V形块的刀位转至电磁吸盘的上方,将轴承外圈靠在V形块上即可实现粗定位,然后利用千分表精确找正。

图2 轴承外圈在立式机床上的定位

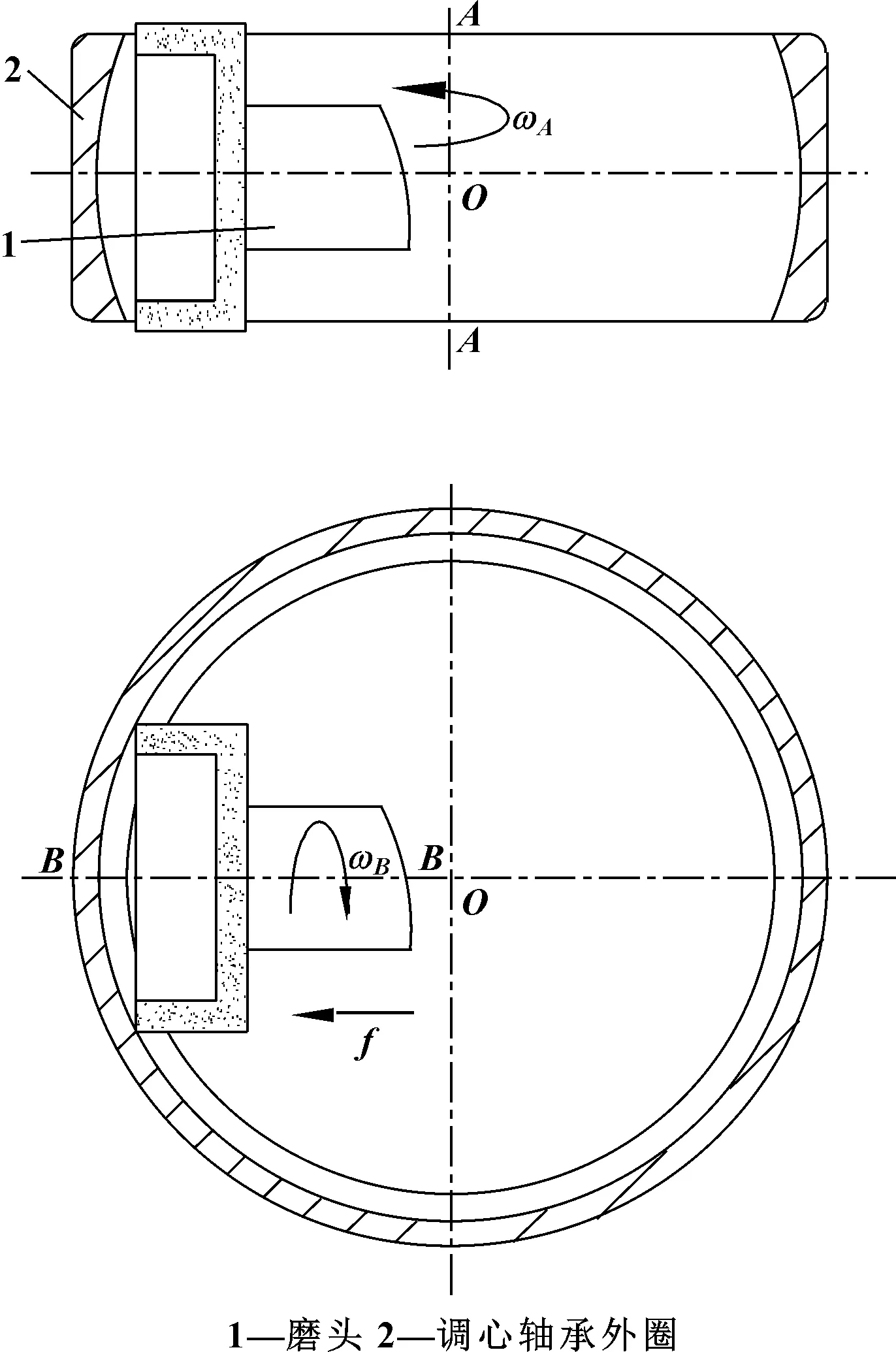

1.2 调心轴承外圈滚道范成法磨削原理

范成法磨削采用的是一种超短轴。范成法磨削时,调心轴承外圈作旋转运动,砂轮除旋转外,还沿着砂轮旋转轴线作横向进给运动。磨削后滚道表面成交叉弧面,因此可以降低加工后表面粗糙度。范成法调整简单、操作容易,磨削中沟道和砂轮的接触面积相对于其他方法较小,磨削时所产生的热量较少,不易产生烧伤及裂纹。

如图3所示,在磨削时,机床刀盘带动磨头1进入轴承外圈2孔内,调心轴承外圈轴线-与机床主轴轴线重合且与磨头轴线-在同一个平面内垂直,-与-的交点与轴承滚道球心重合。加工时,轴承外圈以角速度绕-旋转;杯形砂轮以角速度绕-轴旋转的同时以速度沿砂轮轴线-作直线进给运动。由杯形砂轮的端面完成对轴承外圈滚道的磨削。利用此方法可保证调心轴承外圈滚道具有较高的加工精度。

图3 范成法磨削原理

2 调心轴承外圈结构与加工工艺分析

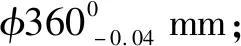

在车磨复合机床上加工调心轴承外圈毛坯如图4(a)所示,调心轴承外圈淬火处理,硬度60~66HRC;外圆直径361.4 mm±0.05 mm,表面粗糙度为3.2 μm,圆倒角半径为8 mm;调心轴承外圈滚道球半径为169.3 mm±0.025 mm,最大直径为320.55 mm±0.05 mm,圆倒角半径为4 mm,表面粗糙度为3.2 μm;调心轴承外圈宽度为118.2 mm±0.05 mm;一个端面表面粗糙度为0.4 μm(基准面),另一端面的表面粗糙度为3.2 μm。

图4 调心轴承外圈

为避免电磁吸盘磁力对调心轴承外圈加工精度的影响,在车磨复合加工前,需对轴承外圈一个端面进行精磨加工,以此作为车磨复合加工的基准面。该基准面的粗糙度为0.4 μm,平面度误差小于0.005 mm。

加工时,采用电磁吸盘吸持调心轴承外圈基准面,即粗糙度为0.4 μm的端面。硬车工序的加工余量:外圆单边余量0.7 mm,一个端面0.2 mm(另一端基准面不需加工),滚道单边余量0.7 mm;滚道精磨单边余量0.1 mm。

3 立式车磨复合机床的设计

3.1 车磨复合机床总体结构

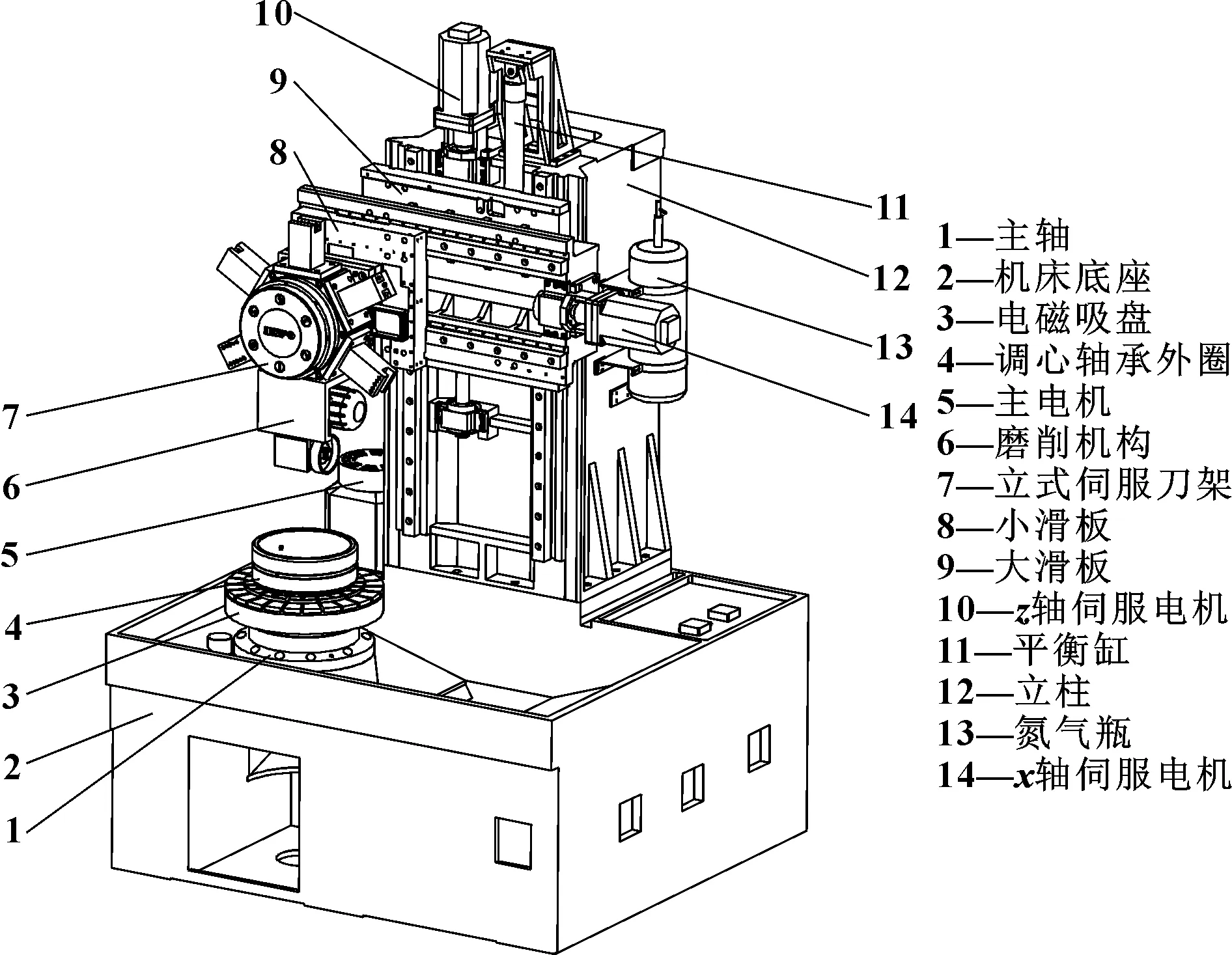

车磨复合机床结构如图5所示。主机采用立式数控车床结构,该机床刚性好、扭矩大,能够满足轴承套圈硬车加工精度要求。在此基础上,增加调心轴承外圈滚道磨削功能,形成车磨复合机床。

图5 车磨复合机床结构

机床主电机5的功率为22 kW,床身上最大回转直径800 mm,最大车削长度600 mm。主轴1安装在底座2上,带动吸持在电磁吸盘3上的轴承外圈4作旋转运动。立柱12固定在底座2的后上端。轴伺服电动机10通过滚珠丝杠驱动大滑板9沿固定在机床立柱上的导轨上下移动。轴电动机14驱动小滑板8沿着固定在大滑板9上的导轨左右移动。立式伺服刀架7固定在小滑板8上,实现轴和轴进给运动。该机床采用水冷却和液氮两种冷却方式,液氮装在氮气瓶13中。平衡缸11和氮气补给系统13平衡大滑板9上的组件质量。磨削机构6安装在立式伺服刀架7的一个刀位上。

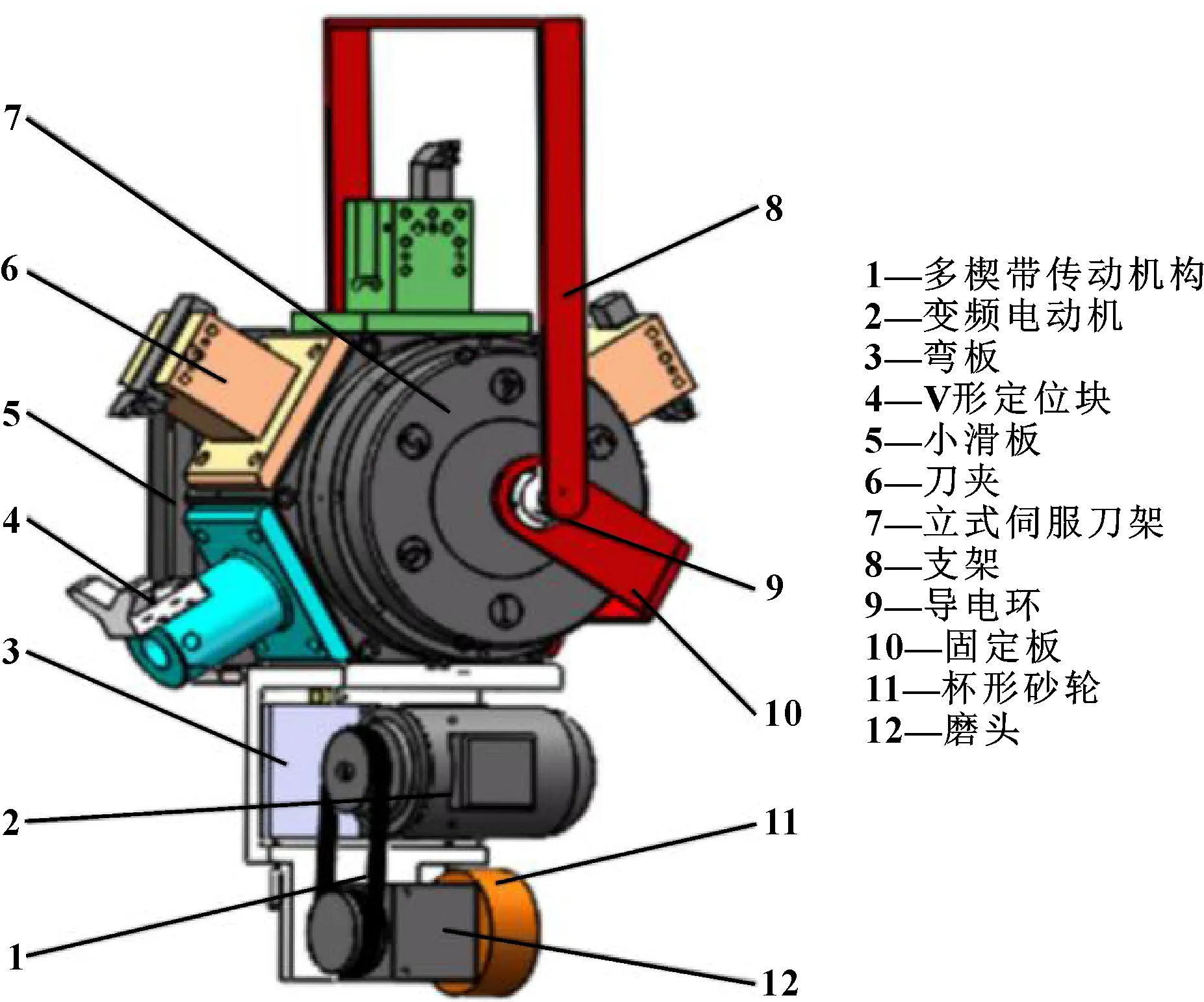

3.2 磨削机构

刀盘结构如图6所示。立式伺服刀架7安装在小滑板5上。在立式伺服刀架7上安装3个刀夹6、V形定位块4、弯板3;在弯板3上安装变频电机2和磨头12,变频电机2通过多楔带传动机构1磨头将动力传给磨头12,磨头12前端安装杯形砂轮11。由于变频电机2与立式伺服刀架7一起旋转,为避免变频电机电源线发生缠绕现象,在机床伺服刀架设有用于避免电源线发生缠绕的导电环9,导电环9的两转动体分别通过固定板10和支架8固定在立式伺服刀架7和小滑板5上。

图6 刀盘结构

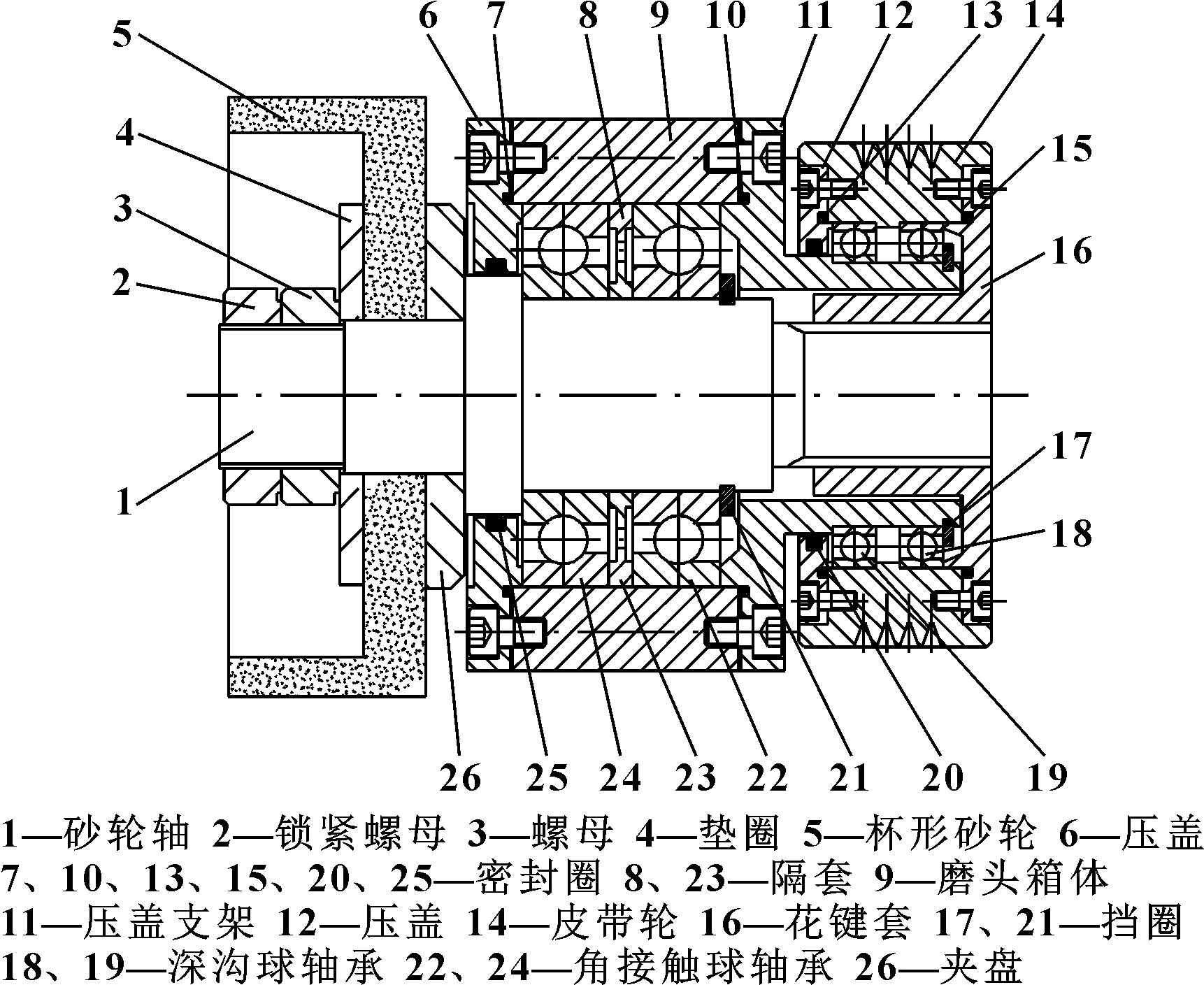

车磨复合机床采用卸荷式磨头,如图7所示。磨架前端安装杯形砂轮,变频调速电动机(功率3 kW)经带传动机构带动杯形砂轮旋转,杯形砂轮转速为90~5 000 r/min。卸荷式磨头皮带的拉力由卸荷皮带轮14通过花键套16经压盖支架11传递到磨头箱体9上,再由磨头箱体传递到机床上,砂轮轴不再受皮带的拉力作用。卸荷皮带轮结构避免了由于皮带传动产生的抖动和拉力传递到砂轮轴1和杯形砂轮5上,提高了杯形砂轮5范成法磨削调心轴承外圈滚道的质量。

图7 卸荷式磨头结构

调心轴承外圈滚道范成法磨削要求磨头整体结构进入轴承内孔。因此,磨头需要足够短,这就要求磨头整体结构简单紧凑。在角接触球轴承24和角接触球轴承22之间用隔套8和隔套23隔开,根据磨头需要的尺寸,确定中间隔套的尺寸。

在车磨复合机床上,通过一次装夹即可实现对调心轴承外圈1个端面、外圆表面和滚道3个面的硬车以及外圈滚道的精磨加工。仅有终磨工序在另一台机床上完成,提高了生产效率。

4 结语

对调心轴承外圈在立式机床装夹方式及范成法磨削原理进行了分析;根据用户的要求,在立式数控车床的基础上,设计了用于调心轴承外圈加工的立式车磨复合机床。轴承外圈采用电磁吸盘吸持,利用刀盘上安装的V形块进行粗定位,再利用千分表精确定位;对淬火后的轴承外圈外圆表面、一个端面和滚道面进行硬车。设计卸荷式磨头,利用弯板安装在刀盘的一个刀位上,利用范成法对淬火后的调心轴承滚道进行磨削。仅有轴承外圈滚道的终磨工序需要在另一台机床上完成,降低了生产成本,提高了生产效率。