浅析车轴磨削直波纹产生机理及消除

2016-11-09马文波曹全奎张德明

马文波 曹全奎 张德明

摘 要:分析了阿根廷电动车组动车车轴磨削过程,阐述了其轴承座和紧圈座磨削直波纹产生的原因及其解决措施,本着提高车轴磨削表面质量,节能降耗,消除生产“瓶颈”的原则,对意大利MH3000D数控外圆磨床使用的砂轮进行了国产化,并优化了磨削加工工艺。该项目具有很好的实际应用价值。

关键词:车轴;直波纹;砂轮;国产化

中图分类号:U270.33 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.19.072

在机车车辆车轴磨削加工过程中,因为车轴、工装、设备等工艺系统存在问题,会导致产品实物质量与图纸要求不相符,甚至出现废品。这样,不仅增加了企业的制造成本,而且存在质量问题的车轴装车后,车辆在运行过程中会存在一定的安全隐患,严重时会导致车毁人亡。因此,要严格控制车轴的磨削质量。这是对社会、企业、个人负责的表现。

1 生产现状

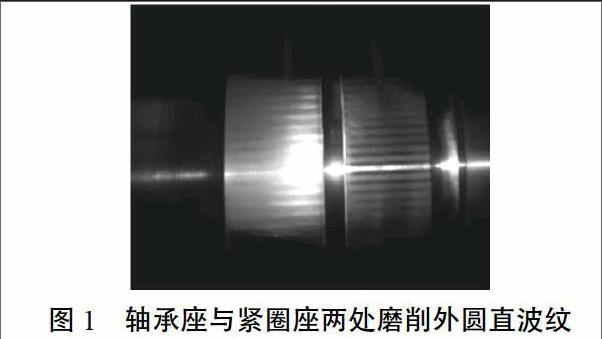

我公司车轴自动加工线磨削工位配置了2台意大利莫罗拉公司生产的MH3000D数控外圆磨床,采用直进式切入磨削。磨削砂轮由奥地利泰利莱公司提供,结构尺寸为76 0mm×220 mm×204.8 mm。用这些设备磨削阿根廷电动车组动车车轴齿轮箱各座时,轴承座和紧圈座外圆表面出现严重的直波纹缺陷,影响了产品质量。如图1所示,轴承座与紧圈座两处磨削外圆直波纹目视可见,用手触摸存在较强的凹凸感,属于比较严重的磨削表面质量缺陷。两座尺寸公差为0.029 mm,磨削加工后,可供修复直波纹的余量约0.01 mm。人工修复容易造成尺寸超差,导致车轴报废,而且修复直波纹要占用设备、人员,耗时费力,形成了“瓶颈”工序。

2 原因分析

轴承座与紧圈座两处磨削外圆直波纹出现的原因主要有以下几点:①砂轮材质与车轴材质不匹配,砂轮硬度过高,磨粒分布不均匀,砂轮磨损不均匀,引发了磨削表面直波纹缺陷。②砂轮平衡性不好,砂轮已用钝或修整不良(修整用量过细或金刚石已磨损)而不锋利,都容易引发磨削表面直波纹缺陷。③磨削用量选用不合理,工件转速过高,精磨时进给量过小,也会造成磨削表面直波纹缺陷。④车轴磨削外圆直径过大或质量过重。该车轴轴承座、紧圈座基本尺寸分别为?216.5 mm、?216 mm,车轴重450 kg,属于较难磨削工件。

3 解决措施

鉴于上述原因,从调整砂轮磨料及粒度和硬度入手,合理选择磨削参数,提高砂轮磨削能力,减少磨削激振。对于容易出现直波纹的轴承座和紧圈座,可采用数控编程为砂轮修型,改变原来的分段磨削方式,一次进刀即可将两座磨好。同时,可增大磨削时砂轮和车轴的接触刚度,减少激振发生。

3.1 调整砂轮型号

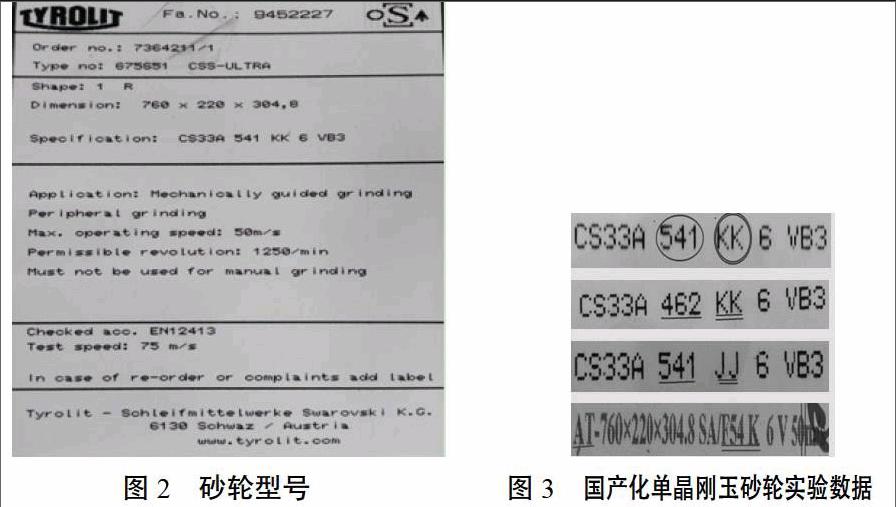

阿根廷电动车组车轴材质为EA4T,它韧性比较大,硬度比较高,属于较难磨削加工件。公司MH3000D数控外圆磨床所用砂轮一直由奥地利泰利莱公司提供,采用欧洲标准。如图2所示,砂轮型号中磨料CS33A为氧化铝和碳化硅混合磨料,黏结剂VB3为陶瓷和树脂混合型。目前,国内砂轮厂家还不能生产该型号砂轮。砂轮购置费用比较高,8.2万元/个。车轴自动加工线2台意大利MH3000D数控外圆磨床(该型号磨床为双砂轮架)每年使用砂轮约10个。因此,相关工作人员结合车轴材质和实际磨削状态,适当调整了砂轮粒度、硬度和磨料,并检验了国产化单晶刚玉砂轮。实验数据如图3所示,车轴磨削质量显著提高了。

原砂轮型号:

改进砂轮型号1:磨削能力提高约30%.

改进砂轮型号2:磨削能力提高约10%.

国产化砂轮型号:磨削能力提高约30%.

单晶刚玉(SA)呈灰白色,其颗粒形状多为等积形,晶体内不含杂质,具有多棱角的切削刃。在同样的磨削力作用下,所形成的力矩小于其他磨料,因此,它不易折碎,机械强度比较高,单颗粒抗压强度为22~38 kg,棕刚玉仅为10~20 kg。由于单晶刚玉有较高的硬度和韧性,所以,切削能力比较强,可用来加工工具钢、合金钢、不锈钢、高钡钢等韧性大、硬度高的难磨材料。用单晶刚玉磨料烧结成的砂轮,其切削性能完全可以替代进口砂轮。此外,考虑到进口砂轮进货周期比较长,一般为6~8个月,国产砂轮一般为15 d左右,并且国产砂轮费用比较低,3.8万元/个。在充分论证的基础上,选择了国产砂轮。

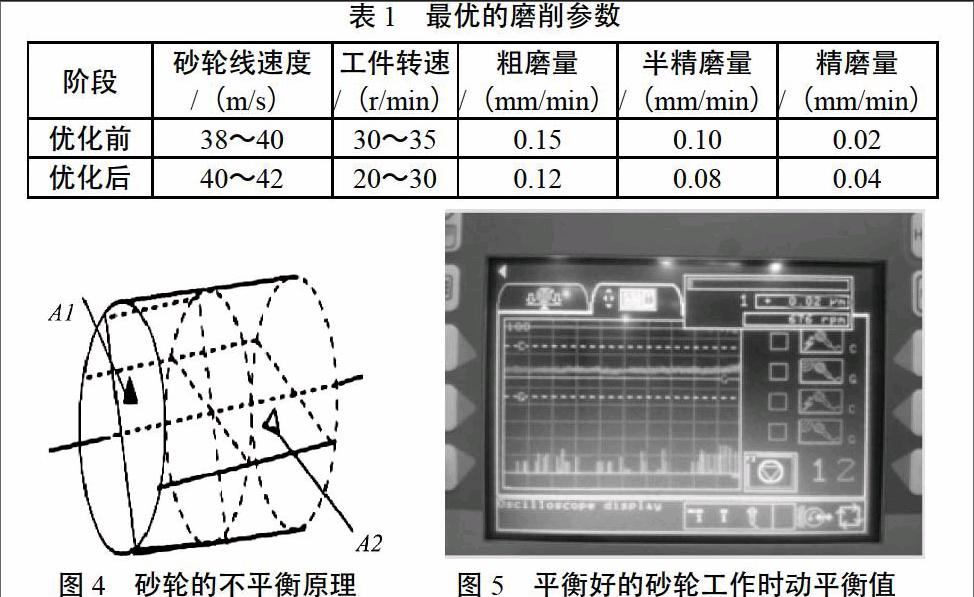

3.2 做好砂轮平衡

砂轮是一种不均质的物体,当砂轮高速旋转时,质量中心与旋转中心不重合会引起振动,这种状态称为砂轮的不平衡。在生产过程中使用了不平衡的砂轮,将其作用在磨床轴承上,会使主轴产生振动,加快磨床主轴的磨损;如果将其作用在被加工车轴上,会使车轴磨削表面出现直波纹,加工精度和表面粗糙度变差。新砂轮不平衡的原因有以下2种:①内在质量均匀性(密度)不均。混料、成型摊料不均;烧结条件不均一,收缩不一致,反应不一致,造成密度不均;成型时几何偏差会使得各处压力不均。修整形态后,虽然达到了几何精度,但密度仍不均。②几何形状精度(形位)偏差。两端面不平行,砂轮内外径不同心。砂轮的不平衡原理如图4所示,用垂直轴线的平面将砂轮分为相等的两部分。这两部分的重心分别为A1和A2。重心A1和A2位于不同平面上,既有静不平衡,又有动不平衡。砂轮高速旋转时会出现激振,磨削车轴外圆表面会出现直波纹缺陷。实际的砂轮都会出现这种情况。

在组装新砂轮时,要注意检查砂轮质量,用木锤轻轻敲击砂轮,声音清脆有余音,证明砂轮合格;声音短促沉闷,证明砂轮有裂纹,拒绝使用。砂轮做静平衡时,要求砂轮每转45°角都能停住。由于砂轮比较大(760 mm×220 mm×204.8 mm),砂轮上机修整后需做动平衡,平衡好的砂轮工作时动平衡值仅为0.02 um,如图5所示。

3.3 磨削用量的调整

在选取磨削用量时,不仅要考虑车轴的材质,还要考虑砂轮的磨损状况。EA4T材质塑性比较大,磨削时,产生的热量比较多,磨削区温度高达1 000 ℃,如果熔化的磨屑黏附在磨粒切削刃后刀面上,就会导致砂轮堵塞,引起砂轮切削能力急剧下降,磨削表面产生直波纹。为了优化磨削参数,在磨削过程中,实时监控设备、砂轮和磨削车轴的状态,根据砂轮磨损状态,动态优化磨削用量。经过大量的磨削对比实验和结果检测,确定最优的磨削参数,具体如表1所示。调整后的磨削用量既消除了粗磨阶段车轴过大的热变形,又避免了精磨阶段由于磨屑过细而引起的砂轮急剧堵塞导致磨削能力下降的情况。

3.4 调整磨削方式

公司车轴自动加工线MH3000D数控外圆磨床,磨削车轴时,采用直进式切入磨削。磨床所用砂轮为宽砂轮(220 mm),对于阶梯轴外圆面,(阿根廷电动车组动车车轴磨削外圆面有13个)原来只能依次分步磨削,造成砂轮两侧磨损严重,磨削外圆面容易出现直波纹。为了避免直波纹的出现,需要经常修整砂轮,所以,造成了砂轮的浪费。为了提高车轴磨削质量和砂轮利用率,根据车轴齿轮座的结构形式,结合直波纹形成机理,通过反复的磨削对比实验,优化、改进了磨削方式——将原来的分步磨削方式改为成形磨削方式,一次进刀即可将轴承座、紧圈座两座磨好。按照以上要求编制数控程序,为砂轮修型,提高砂轮与车轴磨削外圆的接触刚度,消除工艺系统自激激振的发生。磨削方式改进后,不仅消除了车轴齿轮座、紧圈座的磨削外圆直波纹缺陷,而且大大提高了磨削效率和砂轮的利用率,具体如图6所示。

4 结束语

通过分析磨削直波纹的产生机理,结合车轴、砂轮材质,选择了国产砂轮,优化了磨削参数,调整了磨削加工工艺,从而解决了阿根廷电动车组动车车轴的轴承座和紧圈座磨削外圆直波纹问题。改善后,两座砂轮磨削表面质量满足了工艺要求,如图7所示。此外,国产砂轮价格便宜,供货周期仅15 d左右。此项目一年可为公司节约砂轮购置费用44万余元,而且解决了公司车轴自动加工线磨削工序遇到的生产“瓶颈”。

参考文献

[1]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[2]尹成湖.磨工工作手册[M].北京:化学工业出版社,2006.

〔编辑:白洁〕