导叶叶片数对多相混输泵内能量损失的影响

2022-09-15史广泰赵志伟朱哲瑜周铭豪

史广泰,赵志伟,朱哲瑜,周铭豪

(西华大学能源与动力工程学院,四川成都 610039)

0 前言

随着海洋石油工业的飞速发展,油气水多相混输技术对于简化海上处理工艺、缩小平台面积、节约平台建设投资、提高海上油气田开发效益有越来越重要的意义。在原油的开采过程中,多相混输系统具有显著的技术优势和广泛的应用范围,与传统的气液两相传输系统相比,它具有结构简单、操作方便和投资小等优点,一直以来都是世界各国研究的热门领域之一。

国内目前仅有少数几所高校对螺旋轴流式多相混输泵进行了相关研究,LIU等在对多相泵内气液两相流动的研究中发现,多相泵内气液两相流动的数值模拟除了阻力外,还需要虚拟质量力、升力和湍流弥散力;LI等针对多相混输泵的单个压缩级单元比较不同气体体积分数的外特性变化,发现随着GVF的增大,压差减小,水力效率降低;刘小兵等分析小流量工况下混输泵的输运性能,发现叶片进口绕流和动静干涉对叶轮内的流动分离产生较大的影响,同时旋涡形成的低压区会加剧进口空化、降低泵的混输性能;张文武等对混输泵全流道内流场特性进行分析,发现导叶内的气体均在轮毂处聚集,且沿着流动方向,轮毂处的气体逐渐向主流区扩散;张人会等通过对混输泵导叶内非定常流动的分析,发现动静干扰作用对导叶下游流动影响较小,导叶叶高较大的截面上,流速越高,则含气量越低;史广泰等对多相混输泵内部流动及做功能力进行了研究,研究发现混输泵内叶轮前1/3段是进行能量转换的主要部位,且叶轮靠近轮缘处的能量转化能力要强于轮毂处,流动不稳定性较大,在气液两相下动静干涉作用仍是引起混输泵内压力脉动的主要因素;王庆方等通过不同流量与多相混输泵首级动叶轮气相分布关系的研究,发现不同流量下气相在首级动叶轮不同叶高进口附近变化剧烈,流量对叶片后半段气体体积分布影响较大;SHI等分析了气体体积分数对多相泵各空化阶段能量损失特性的影响,发现多相泵临界空化系数随GVF增大而减小,且叶轮流体域的总损失和摩擦损失与总流动损失的比值随着空化的发展逐渐增大;JIANG等对多相泵静叶轮内的流动特性和能量损失进行研究,发现静态叶轮内部主要损失为湍流耗散损失和摩擦损失;HUANG等研究流量对多相泵内湍流耗散率分布的影响,发现湍流耗散率较大的区域主要在旋转叶轮和静止叶轮的进出口;YAO等以混输泵的两级压缩单元为模型研究叶片数和包角对混输泵外特性的影响,探讨不同入口气体体积分数对泵内外特性的影响;SHI等通过研究空化、气体体积分数对混输泵的影响,发现随着空化的发展叶轮内的湍流耗散损失逐渐减小,随着GVF的增大扩压器内气相聚集更加明显,气相体积分数从轮缘到轮毂逐渐增大。

综上所述,国内外对于导叶叶片数对螺旋轴流式多相混输泵内能量损失影响的研究还相对较少,实际运行中混输泵内存在各种能量损失,且导叶叶片数会对各能量损失产生影响,故开展导叶叶片数对螺旋轴流式多相混输泵内能量损失的研究显得十分重要。鉴于此,在不同导叶叶片数下对混输泵内的流动特性进行数值模拟计算,得到不同工况下多相混输泵外特性及其内能量损失的变化规律,为多相混输泵的做功性能的改善设计提供了参考。

1 计算模型

选用自主设计的螺旋轴流式多相混输泵为研究对象,该泵设计参数如下:流量=100 m/h,转速=3 000 r/min,级数1级,效率=38%,介质温度常温。

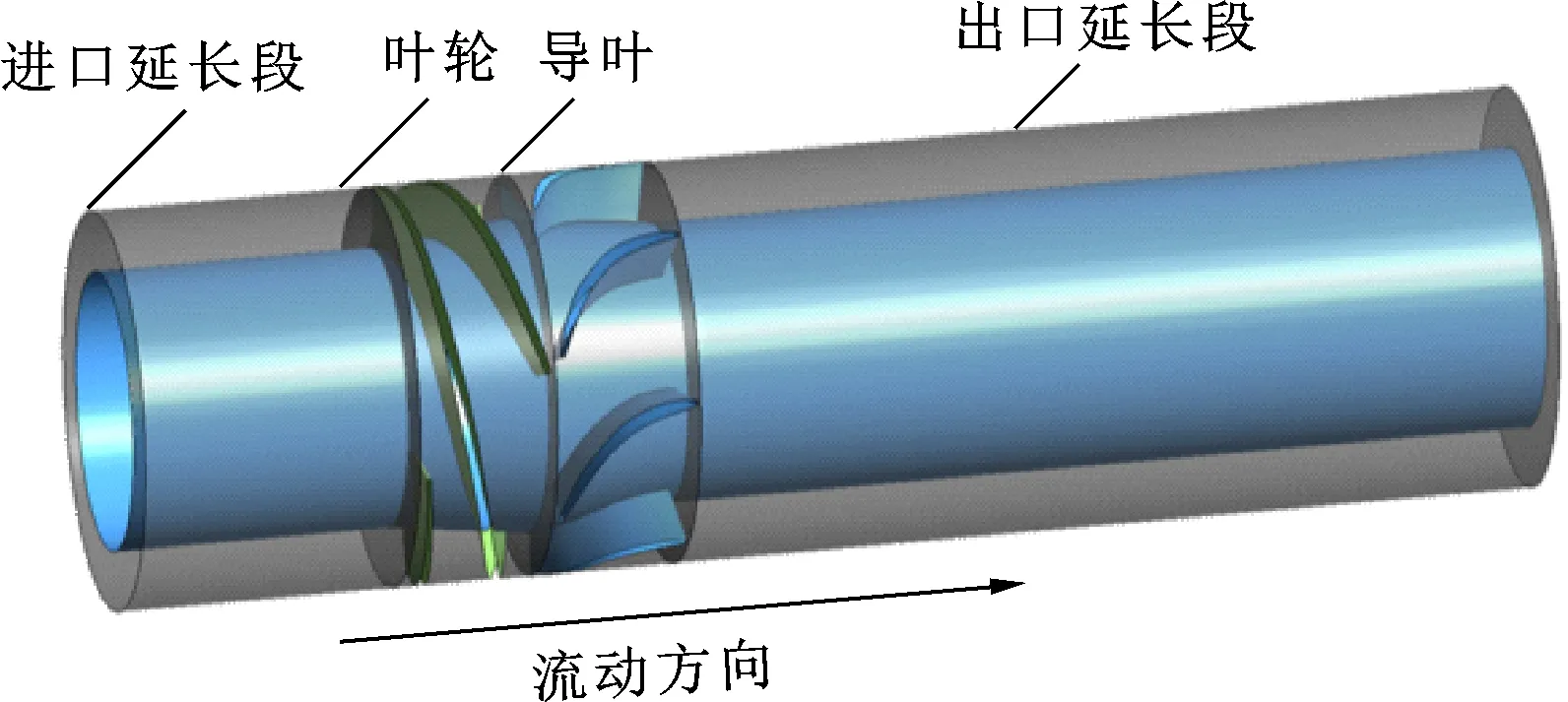

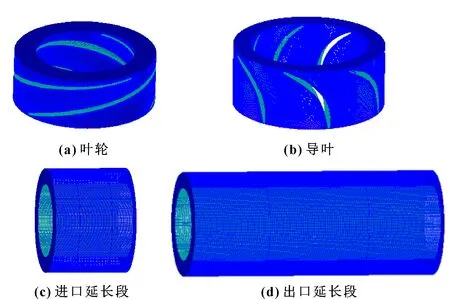

应用三维建模软件对混输泵的叶轮、导叶和进出口延长段等过流部件进行建模,最后将建好的模型进行装配,多相混输泵整体水力模型组装图如图1所示。

图1 多相混输泵整体水力模型组装图

2 数值计算方法及边界条件

2.1 湍流模型

文中考虑到计算时间及成本等因素,选用SST-湍流模型。SST-模型在标准-模型基础上考虑了剪切应力对湍流流动的影响,修改了湍流黏性方程,能够处理近壁区域的自由流动问题,与标准-模型相比,精度更高,可信度更好。

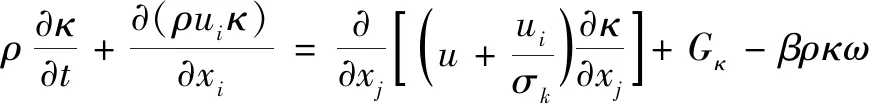

SST-模型表达式如下:

(1)

-+

(2)

为了使用SST-模型解决一些流动问题中出现局部区域过度湍流现象,在湍流耗散率方程中增加了新的湍流耗散项:

(3)

式中:为与壁面的距离;为时间;为密度;为速度;为比耗散率;为湍动能;、、为坐标;、、分别为湍动能、比耗散率的产生项和扩散项;、为湍动能、比耗散率对应的普朗特常数;为经验常数。

2.2 网格划分及边界条件

采用TurboGrid对叶轮和导叶进行网格划分,叶轮和导叶网格数分别在103万和100万左右;采用ANSYS ICEM对进出口延长段进行六面体结构网格划分,叶轮、导叶和进出口延长段结构网格如图2所示。考虑数值计算的收敛性等因素,对计算网格进行无关性验证,最终采用300万网格进行计算。

图2 叶轮、导叶和进出口延长段区域网格图

选用基于SST-湍流模型,计算域采用速度进口、压力出口边界条件,含气率9%,壁面采用无滑移壁面残差,收敛标准为10。在不同流量工况(70、80、90、100、110 m/h)下,对导叶叶片数为7、8和10时的螺旋轴流式多相混输泵进行数值模拟。

3 计算结果及分析

3.1 导叶叶片数对混输泵外特性的影响

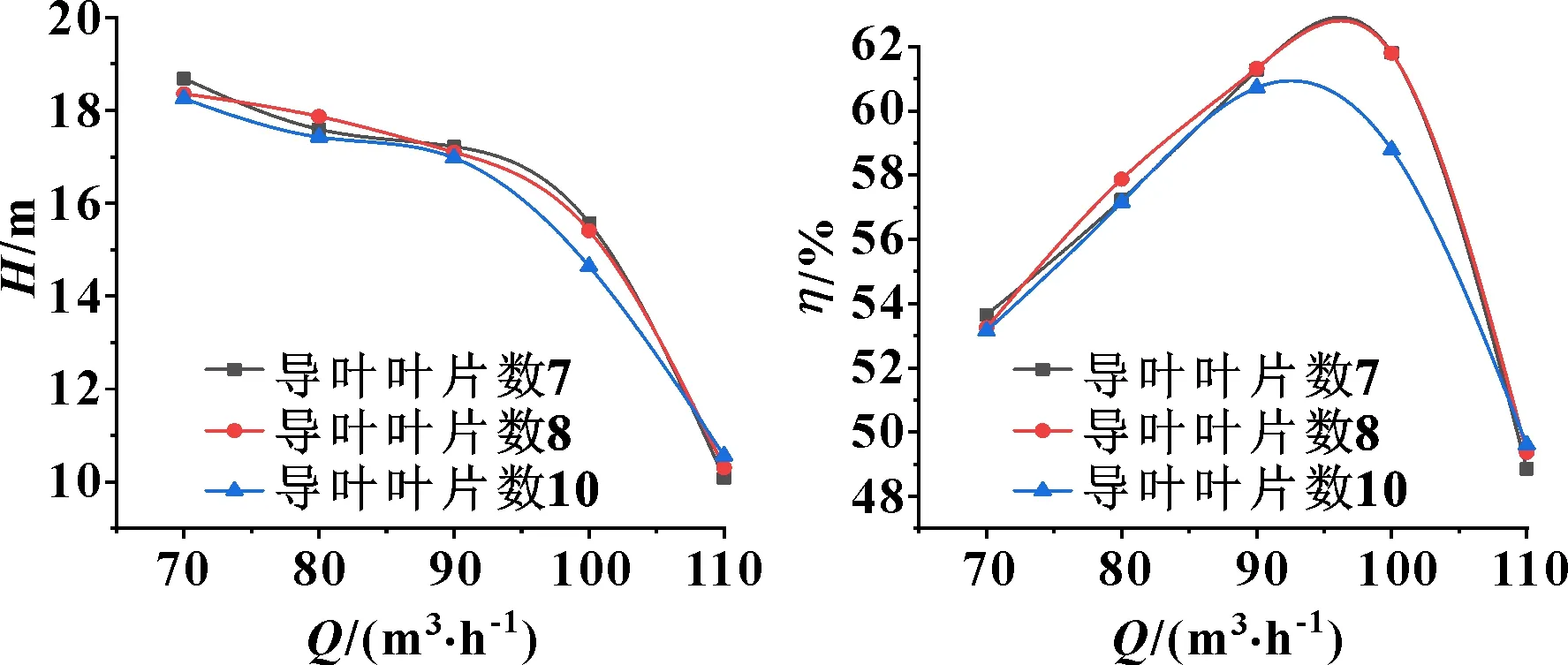

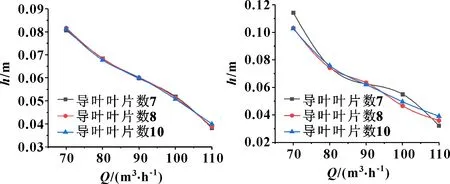

图3为不同导叶叶片数下的流量-扬程曲线。可看出:在不同导叶叶片数下,多相混输泵的扬程都呈现出相似的变化趋势,即随着流量的增大逐渐地减小。在小流量工况下(70~90 m/h),导叶数为7和10时多相混输泵的扬程随流量的增加先快速下降然后变缓,而导叶数为8时一直缓慢下降,且导叶数等于10时的扬程最低。而在流量为90~110 m/h的范围内,多相混输泵的扬程均随着导叶叶片数的增加而急剧降低,且导叶数为10时降低得更快。可见,当导叶叶片数为10时的扬程明显低于其他两个方案。

图3 不同导叶叶片数下的流量-扬程曲线 图4 不同导叶叶片数下的流量-水力效率曲线

图4为不同导叶叶片数下的流量-水力效率曲线。可看出:多相混输泵的水力效率随着流量的增加呈先增加后减小的趋势,不同导叶叶片数下,多相混输泵外特性曲线的最高效率点均在设计流量附近。且当流量大于90 m/h时,导叶叶片数为7和8时的水力效率非常接近,导叶叶片数为10时的水力效率相较于其他两个方案有明显降低,且其最高效率点偏向于小流量工况。这说明导叶叶片数增大时,多相混输泵中导叶体的表面积增大,排挤作用增强,导致混输泵中水力损失增多,故多相混输泵的效率下降。

3.2 导叶叶片数对混输泵内能量损失的影响

3.2.1 叶轮内的水力损失

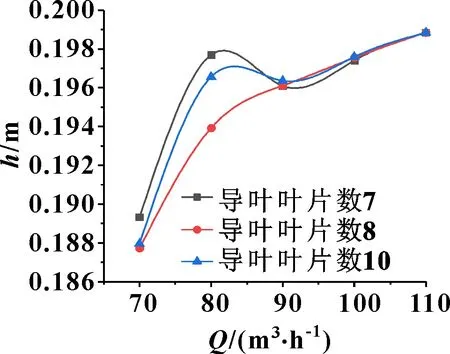

图5为不同导叶叶片数下叶轮进口的冲击损失。可看出:当流量低于90 m/h时,导叶叶片数为7和10时混输泵叶轮进口的冲击损失大于导叶叶片数为8时,且导叶叶片数为7时叶轮进口的冲击损失最大;当流量大于90 m/h时,3种导叶叶片数方案下的叶轮进口冲击损失相差不大,说明流量较大时,导叶叶片数对多相混输泵叶轮进口的冲击损失的影响不大。

图5 不同导叶叶片数下叶轮进口的冲击损失

图6为不同导叶叶片数下叶轮内的收缩损失。可看出:随着流量的增加3种导叶叶片数方案下多相混输泵叶轮内的收缩损失都呈现出先增大后减小的趋势,且峰值点都在流量80 m/h附近。在流量小于90 m/h时,导叶叶片数为7和10时多相混输泵叶轮内的收缩损失较为接近,导叶叶片数为8时混输泵叶轮内的收缩损失略小于其他两方案;当流量大于90 m/h时,3种导叶叶片数方案下混输泵叶轮内的收缩损失都较为接近。总体来看,导叶叶片数为8时混输泵叶轮内的收缩损失最小。

图6 不同导叶叶片数下叶轮内的收缩损失 图7 不同导叶叶片数下叶轮内的湍流耗散损失

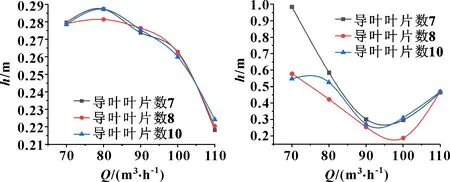

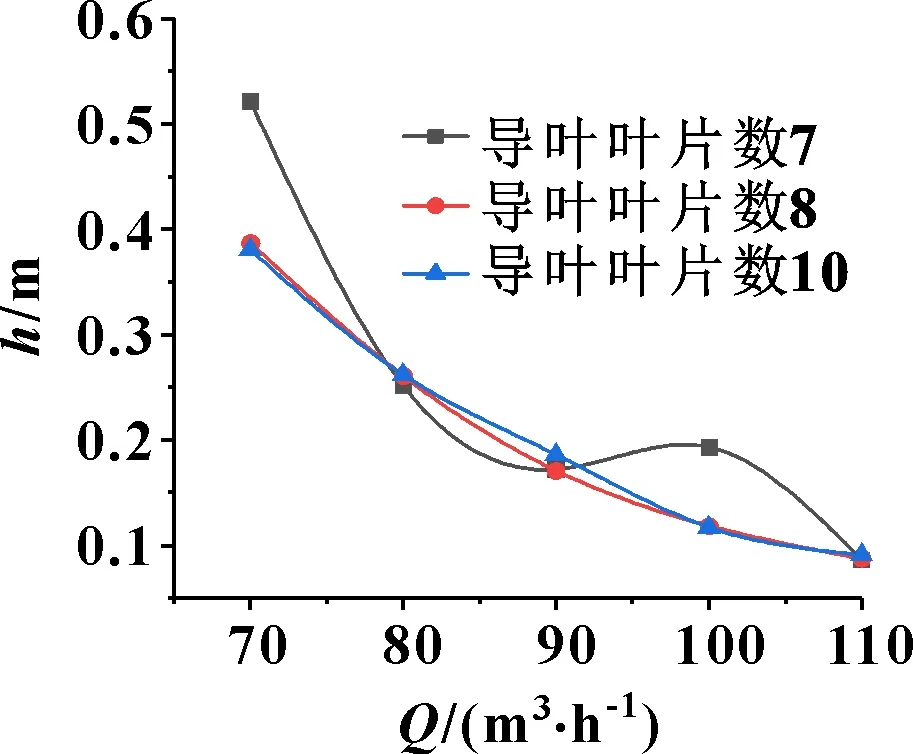

图7为不同导叶叶片数下叶轮内的湍流耗散损失。可看出:当流量小于90 m/h时,导叶叶片数为7时多相混输泵叶轮内的湍流耗散损失明显大于导叶叶片数为10时,且流量越小差别越大。还可以发现当流量大于90 m/h时,导叶叶片数为7和10时混输泵叶轮内的湍流耗散损失相接近且大于导叶叶片数为8时。整体而言当导叶叶片数为8时叶轮内的湍流耗散损失最小。从图7还可以看出:各导叶叶片数下叶轮内的湍流耗散损失变化幅值较大,导叶叶片数为7时叶轮内的湍流耗散损失变化幅值最大,高达0.69 m。

3.2.2 导叶内的水力损失

图8为不同导叶叶片数下导叶进口的冲击损失。可看出:3种导叶叶片数下多相混输泵导叶进口的冲击损失随着流量的增加逐渐减小,且在3种导叶叶片数下,多相混输泵导叶进口的冲击损失都几乎相同,说明导叶叶片数对多相混输泵导叶进口的冲击损失影响较小,可不予考虑。

图8 不同导叶叶片数下导叶进口的冲击损失 图9 不同导叶叶片数下导叶内的收缩损失

图9为不同导叶叶片数下导叶内的收缩损失。可看出:3种导叶叶片数下多相混输泵导叶内的收缩损失都随着流量的增加逐渐减小。当流量小于80 m/h时,导叶叶片数为8和10时混输泵导叶内的收缩损失比较接近,且两者导叶内的收缩损失均小于导叶叶片数为7时;当流量大于80 m/h小于90 m/h时,各导叶叶片数下导叶内的收缩损失相差不大;当流量大于90 m/h时,导叶叶片数为8时混输泵导叶内的收缩损失最小,导叶叶片数为7时相对较大。

图10为不同导叶叶片数下导叶内的湍流耗散损失。可看出:随着流量的增加导叶叶片数为8和10时多相混输泵导叶内的湍流耗散损失都随着流量的增加逐渐减小,且两导叶叶片数下混输泵导叶内的湍流耗散损失相差不大;而导叶叶片数为7时混输泵导叶内的湍流耗散损失随着流量的增加波动性较大。当流量小于80 m/h时,导叶叶片数为7时混输泵导叶内的湍流耗散损失明显高于导叶数为8和10时;当流量大于80 m/h小于90 m/h时,导叶叶片数为7时混输泵导叶内的湍流耗散损失明显小于导叶数为8和10时;当流量大于90 m/h时,导叶叶片数为7时导叶内的湍流耗散损失明显大于导叶数为8和10时。

图10 不同导叶叶片数下导叶内的湍流耗散损失

4 结论

(1)当导叶叶片数为10时混输泵的扬程和水力效率均明显低于导叶叶片数为7和8时,且其最高效率点偏向于小流量工况。可见,当导叶叶片数为10时的外特性明显变差。

(2)不同流量下,导叶叶片数为8时混输泵叶轮内的收缩损失和湍流耗散损失最小,而导叶叶片数对导叶进口的冲击损失影响很小,可不予考虑其影响。

(3)综合全文分析可知,当导叶叶片数等于8时混输泵的外特性最优,且其流道内的能量损失最小。