不同后进气系统对双面复合叶轮的影响

2022-10-25罗炳亮杨蓓王云张呈

罗炳亮,杨蓓,王云,张呈

(1.南昌航空大学 飞行器工程学院,南昌 330063)(2.台州学院 航空工程学院,台州 318000)

0 引言

微型燃气轮机在航空航天、地面设备等动力装置上应用广泛,一直是研究的热点。国内外对微型燃气轮机的各个方向的研究不胜枚举,但近几十年来技术发展趋于平缓,亟待有原理和结构上的创新来实现高性能、高循环参数的突破。双面复合叶轮具有更高的气动性能,有望为高效费比的微燃机提供必要的技术储备。

有关常规叶轮进气畸变的研究已成为近年来的研究热点,国外,I.Ariga等采用实验方法证明了进气的总压畸变会使叶轮的性能恶化,其中周向畸变影响力最大;A.Engeda等发现在进气管道内设置整流板可以改善叶轮进口流场。国内,周颂东等较早地通过试验对比了有无进气畸变的常规叶轮,发现径向组合畸变拓宽了叶轮工作的稳定范围,改善了其性能,且随转速上升愈加明显;李杜等、老大中等分别对带有90°和180°弯管的常规叶轮进行了大量的试验与数值模拟研究,得出安装周向位置、轴向位置的最优方案,发现弯管的总压畸变与下游的蜗壳传播上来的周向总压畸变耦合是造成叶轮性能下降的原因等一系列丰硕成果。

复杂的二次流动和局部温升情况严重影响着叶轮进气条件和气动性能,但目前国内外对微燃机的进气畸变研究主要针对常规叶轮进气通道,对新型双面复合叶轮的进气鲜少涉及。由于双面复合叶轮采用双向进气,即除了与传统叶轮具有相同的前进气通道外,还存在后进气通道,而后进气通道与前进气通道完全不同,因此有必要阐明后进气管对双面复合叶轮的影响机理。

本文通过对三种形状后进气管进行压缩特性及流场分析,对比不同后进气管的优缺点,以期为后进气系统设计提供借鉴。

1 研究模型和研究方法

1.1 双面复合叶轮模型

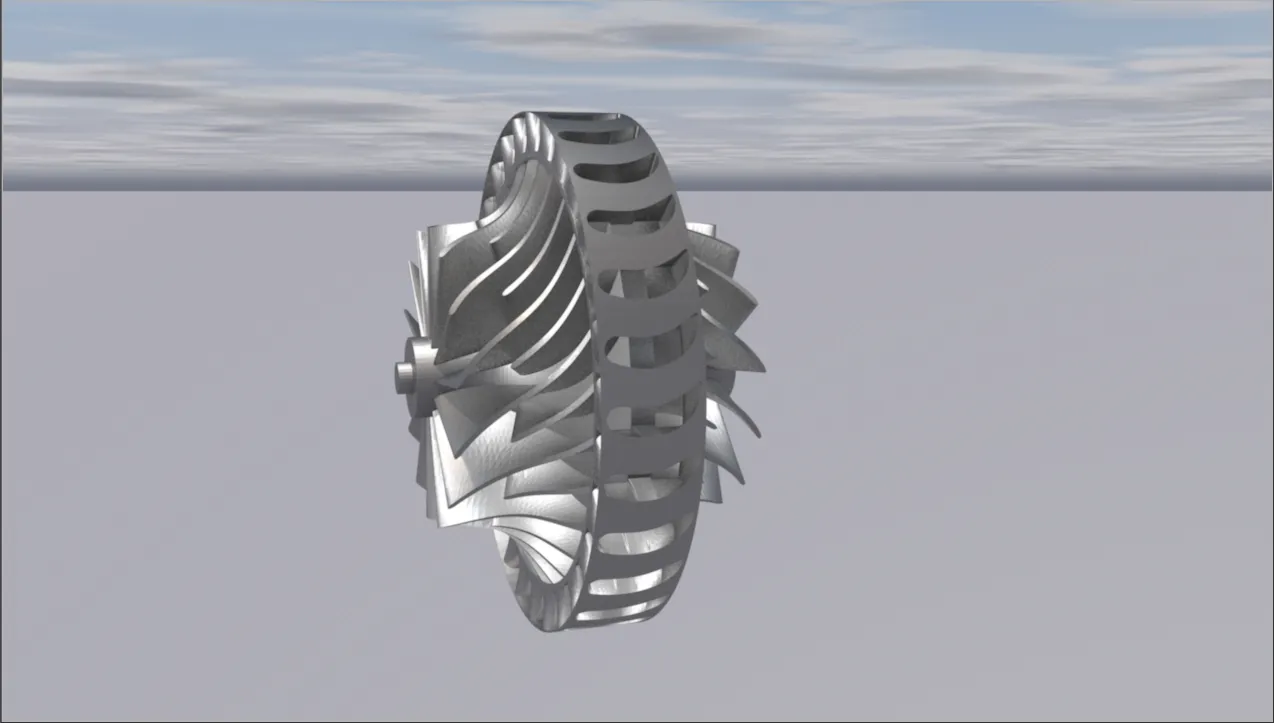

本文研究的双面复合叶轮模型是由双面常规叶轮与空心涡轮叶片径向连接为一体的,是一个镜像几何对称的双面常规叶轮,而空心涡轮叶片在此对称基面上并不对称,如图1所示,其主要设计参数如表1所示。

图1 双面复合叶轮3D模型Fig.1 3D model of double-sided composite impeller

表1 双面复合叶轮设计参数Table 1 Design parameters of double-sided composite impeller

双面复合叶轮进气系统一端轴向进气,另一端则经过较为弯曲的通道实现进气,如图2所示,将轴向进气的叶轮定义为主叶轮,反之为副叶轮。

图2 轴输出功的新型微燃机Fig.2 New micro gas turbine with shaft output work

1.2 网格划分及边界条件

不同几何形状后进气管的双面复合叶轮各内流场均采用meshing划分网格并拼接成一体。网格的参考单元畸变度最大值均在0.94以下,表明该计算模型可用于计算仿真。其中双面复合叶轮的网格数目约有266万,含直管型后进气管的双面复合叶轮341万、对称翼型后进气管的双面复合叶轮765万、椭圆型后进气管的双面复合叶轮759万。

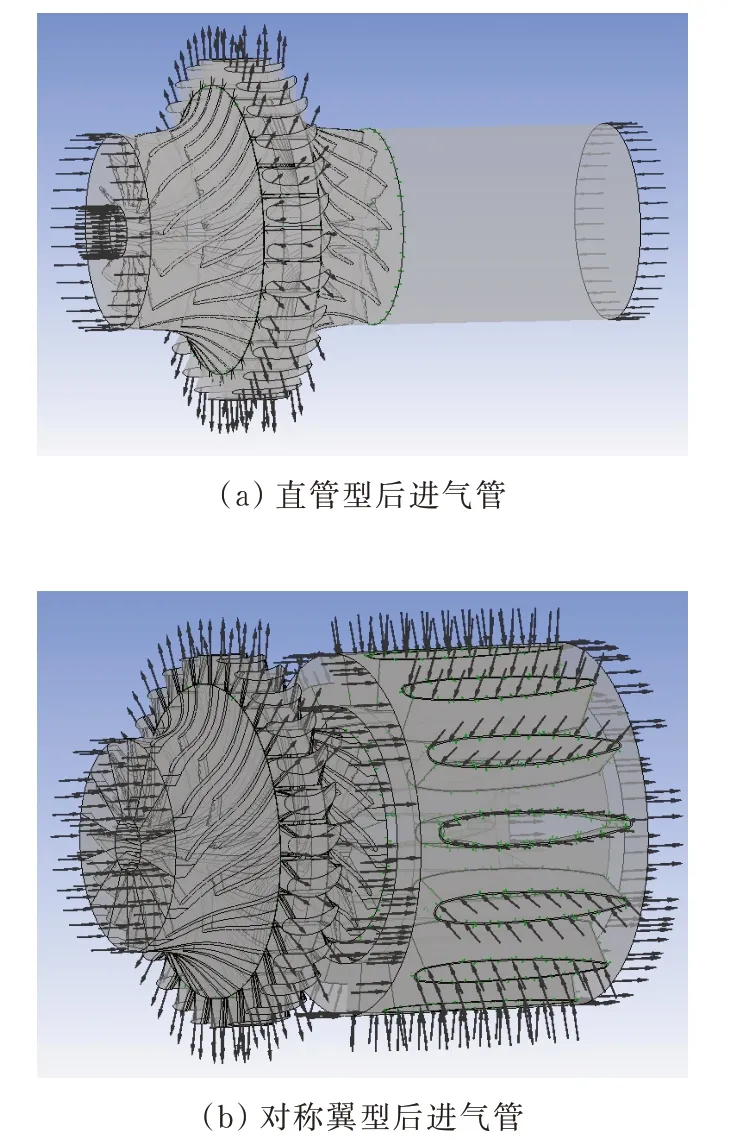

采用CFX(Computational Fuid X)对不同几何形状后进气管的双面复合叶轮进行数值模拟,基于有限体积法与自带壁面函数的标准k-ε湍流模型对三维雷诺平均Navier-Stokes方程进行近似求解,其中热传导模型采用Total Energy,转速设置为设计转速,计算残差到10以下确认为收敛。对轴向进气及后进气的双面复合叶轮采用进口总温总压出口静压边界条件,对于后进气管气热耦合情况,外通道设置进口总温、流量出口静压,通过调整空心涡轮叶片出口静压值得到总流量,从而纠正外通道进口条件,计算出不同工况点数据。含后进气管的双面复合叶轮计算模型如图3所示。

图3 含后进气管的双面复合叶轮计算模型Fig.3 Calculation model of double-sided composite impeller with rear intake pipe

1.3 网格无关性验证

为检验网格是否会影响数值模拟的计算结果,采用5种不同的网格尺度对双面复合叶轮计算模型进行模拟,如图4所示,可以看出:当网格保持在266万以上时,设计工况下的总压比和等熵效率数值趋于平稳,总压比和等熵效率数值随着网格数量的增大,误差在5%以内。因此综合计算精度和计算量的需要,可采用266万网格数的双面复合叶轮计算模型进行模拟。

图4 双面复合叶轮网格无关性验证Fig.4 Grid independence verification of double-sided composite impeller

2 后进气管对双面复合叶轮的影响

鉴于双面复合叶轮(双面常规叶轮共享空心涡轮叶片)不同于常规叶轮独自享有扩压器,取常规叶轮出口为出口计算截面进行分析。

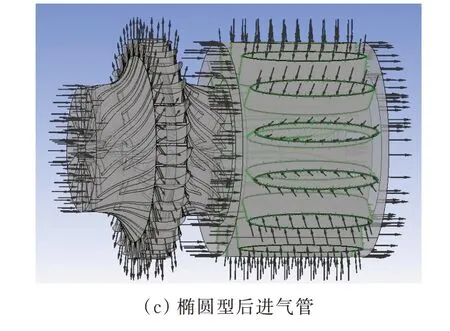

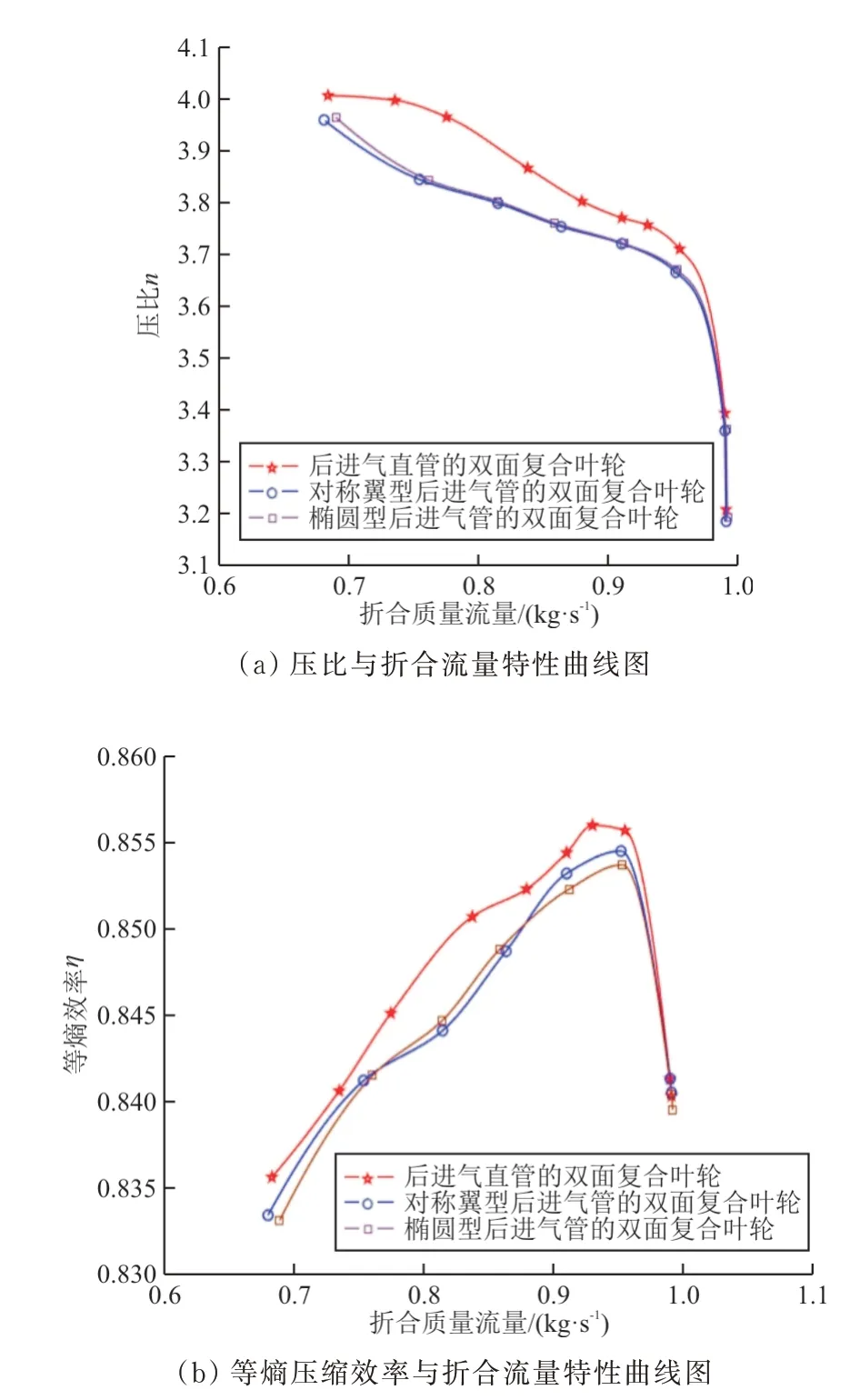

不同后进气管道的双面复合叶轮性能比较如图5所示,可以看出:不同几何形状的后进气管让双面复合叶轮的流量范围达到了理想要求,而对称翼型和椭圆型后进气管对叶轮的性能影响差异很小,两者相比直管型后进气管的双面复合叶轮,性能在靠近失速点的小流量范围内差异性最大。

图5 不同后进气管的双面复合叶轮性能比较Fig.5 Performance comparison of double-sided composite impellers with different rear intake pipes

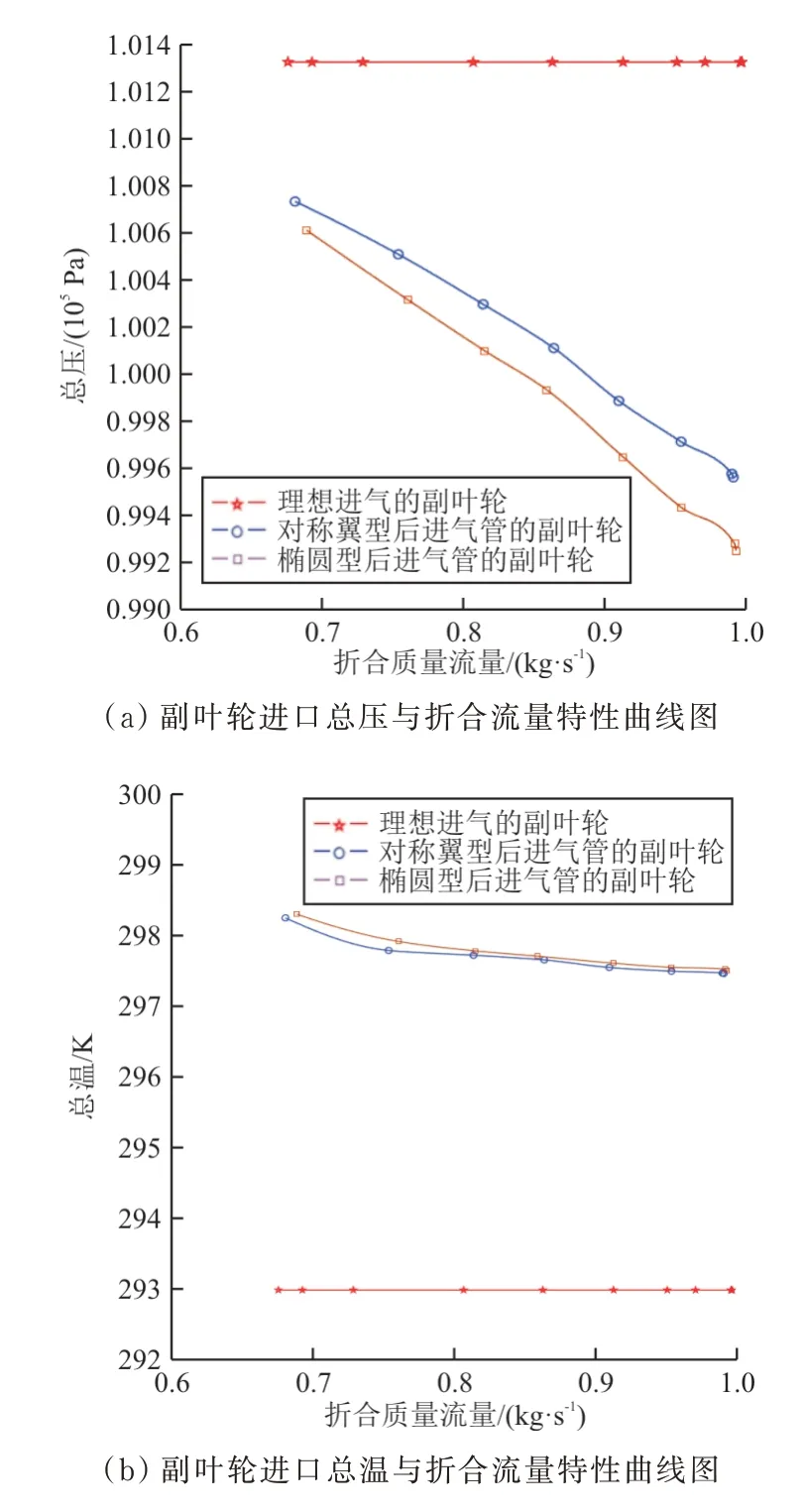

不同进气畸变的副叶轮对比如图6所示,可以看出:进口总压随流量增大而减少,影响叶轮性能,同时图6验证了进口总温的畸变对叶轮性能的影响程度更大。

图6 不同进气畸变的副叶轮对比Fig.6 Comparison of auxiliary impellers with different inlet distortion

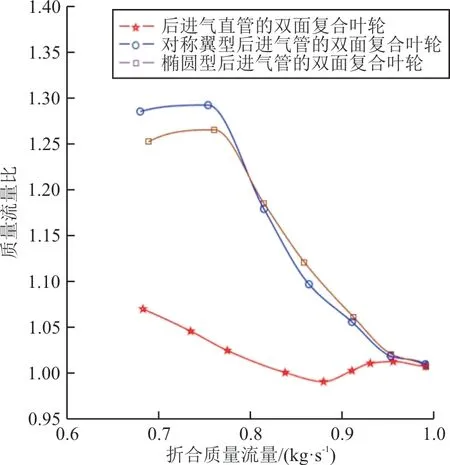

双面复合叶轮质量流量比与折合质量流量的特性曲线如图7所示,质量流量比定义为主叶轮气体流量与副叶轮气体质量流量的比值。

图7 流量比分布特性曲线Fig.7 Flow ratio distribution characteristic curve

从图7可以看出:随折合流量减少,后进气直管的双面复合叶轮流量比逐步增大,说明对于几何形状一致的主/副叶轮,由于出口空心涡轮形状的影响,对副叶轮而言,对应的空心涡轮叶片出口面积小,有憋背压的作用,副叶轮趋于小流量;对称翼型和椭圆型后进气管的双面复合叶轮流量比随折合流量的减少而显著增大,即副叶轮更趋于小流量,这不仅是下游空心涡轮叶片的影响,也可能是副叶轮由于径向进气方式所带来的进气畸变造成的,进气畸变使得副叶轮流场复杂。另一方面,流量的减少对应着进口绝对速度减少,由速度三角形可知,副叶轮进口正攻角增大,副叶轮要比主叶轮提前发生喘振,使得主副叶轮工作模式发生转变,这在文献[21]中也有所提及。因此,选取近失速与近堵塞工况点对不同几何形状后进气管的双面复合叶轮进行分析。

3 后进气管与副叶轮流场结构研究

3.1 后进气管流场

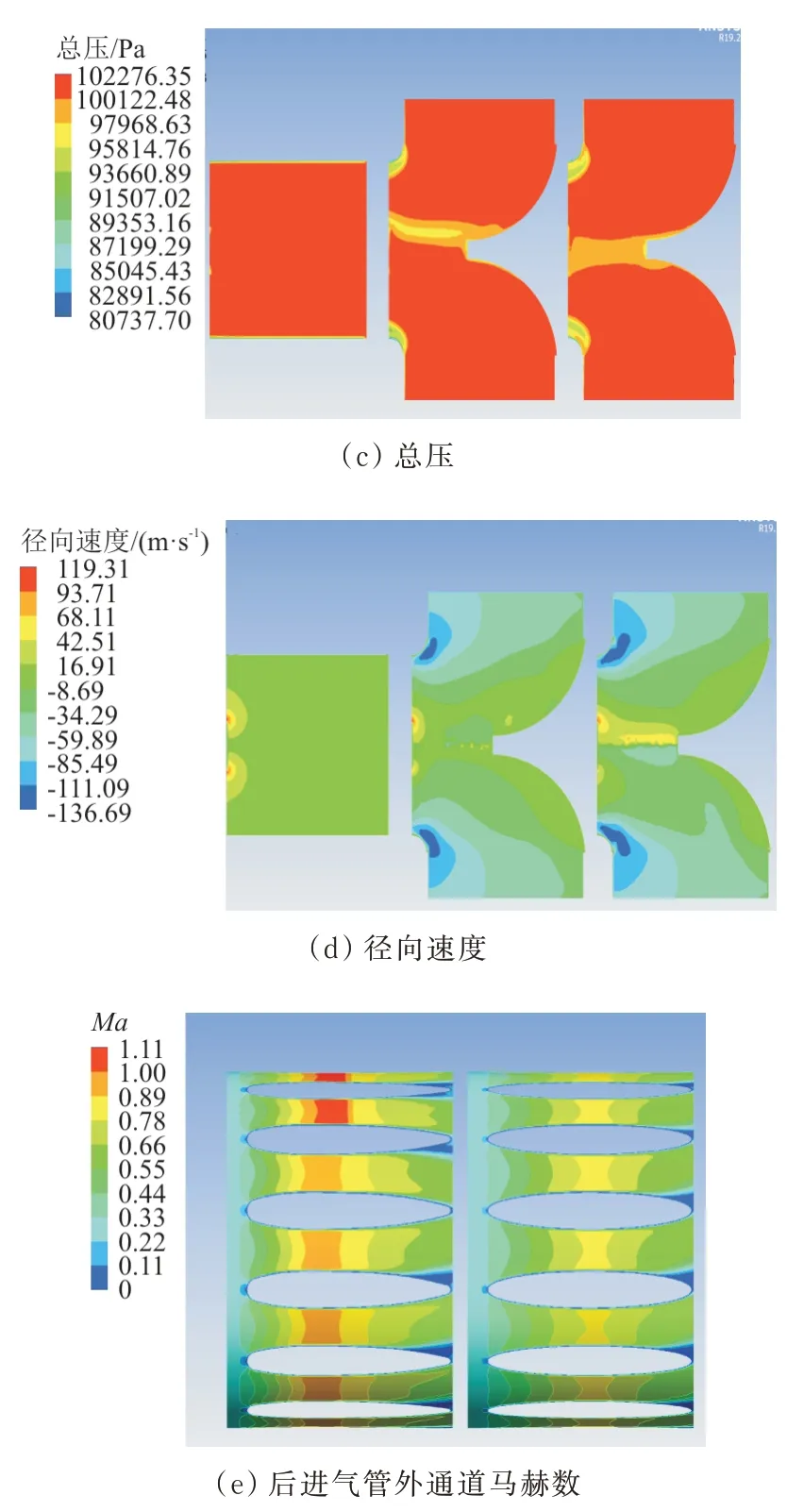

鉴于后进气管是一个轴对称模型,为方便研究,取对称翼型与椭圆型管道对称中心面为剖面进行分析,从左到右依次是直管型、对称翼型、椭圆型,近堵塞点后进气管各参数云图如图8所示。

图8 近堵塞点后进气管剖面各参数云图Fig.8 Cloud diagram of parameters of inlet pipe profile near the plug point

从图8(a)可以看出:由于副叶轮的抽吸作用,使得离副叶轮轴向位置越近的抽吸效果越明显,且因为副叶轮叶尖速度的扰动影响,也让后进气管对应出口处速度增大。反之,在后进气管外侧区域出现低速区,椭圆型后进气管相对对称翼型后进气管流场较佳。这在图8(b)中也有所体现,此外相对对称翼型后进气管,椭圆型进气管受进口轮毂的滞止气流影响较弱,管内流场均匀,这在图8(c)、图8(d)中也得以验证。

对称翼型后进气管和椭圆型后进气管外通道(尾喷管通道)的马赫数云图如图8(e)所示,可以看出:对称翼型后进气管外通道喉道已出现超声现象,易出现激波干扰附面层损失。而椭圆型后进气管外通道喉道未出现超声现象,且流场分布均匀。就近失速点而言,与上同理,不再赘述。

这两种后进气管方案对双面复合叶轮性能影响并无明显差异(从图5可知),加之考虑到尾喷管流动损失直接关系到发动机推力的好坏。因此考虑采用椭圆型后进气管方案作为后进气系统。

为进一步分析进气方式所带来的副叶轮流场流动的变化,下文均以椭圆型后进气管的双面复合叶轮为对象展开分析。

3.2 副叶轮进口流场

3.2.1 直管进气时副叶轮进口流场

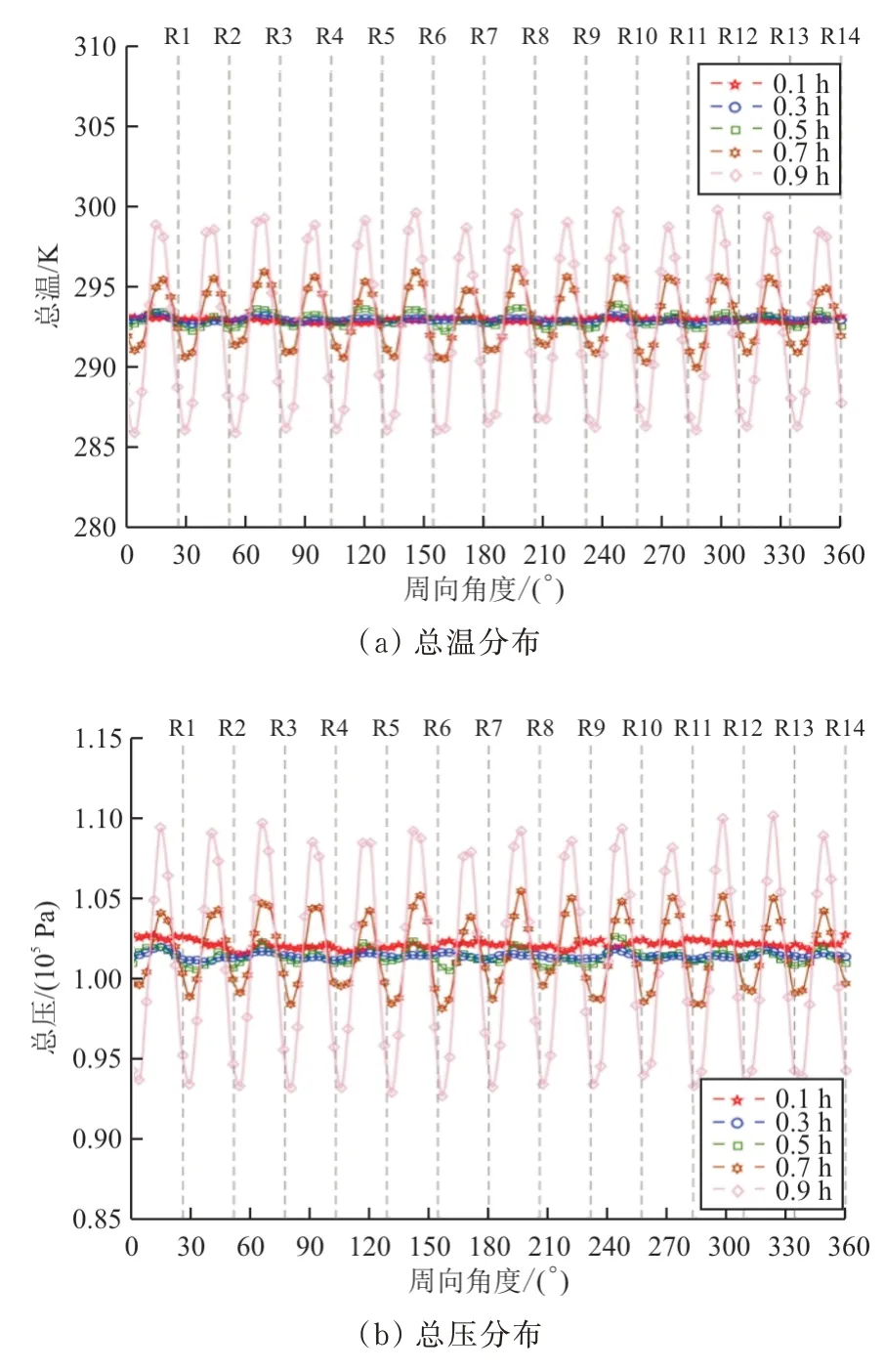

直管进气时副叶轮进口5个叶高位置总温和总压分布如图9所示。

图9 近堵塞点副叶轮进口不同叶高流场参数分布(直管型后进气管)Fig.9 Distribution of flow field parameters at different blade heights at the inlet of auxiliary impeller near the plug point(straight rear inlet)

从图9可以看出:随叶高的上升,总温沿周向分布差异性增大,且呈周期性正弦曲线变化更明显。这种波动振幅正好对应着副叶轮各主流道位置(R1~R14),说明这是受叶轮叶片叶尖的扰动所造成的结果,总温正负峰值也在285~300 K之间波动。分析总压分布时可见,叶轮进口处的总压沿周向也呈现周期性正弦曲线变化,但由于受叶轮轮毂滞止气流及叶轮抽吸作用,叶根处的周向总压比叶中段高,总压得到了恢复。同时受空心涡轮叶片的压力梯度传播至上游的影响,使得叶尖处周向总压波动更加明显。

综上,受到叶轮叶片分布位置及空心涡轮叶片压力梯度的影响,总温和总压在周向分布上呈现周期性正弦曲线现象,且随叶高上升,波动情况更加明显。

3.2.2 椭圆型后进气管进气时副叶轮进口流场

为方便研究副叶轮进口流场情况,进口叶轮近堵塞点和近失速点五种叶高位置的各参数分布分别如图10~图11所示,其中比较同流量下不同进气管给副叶轮进口流场带来的影响。

图10 近堵塞点副叶轮进口不同叶高流场参数分布(椭圆型后进气管)Fig.10 Distribution of flow field parameters at different blade heights at the inlet of auxiliary impeller near the plug point(elliptical rear inlet)

图11 近失速点副叶轮进口流场参数分布Fig.11 Parameter distribution of flow field at inlet of auxiliary impeller near stall point

从图10可以看出:相对于直管进气的副叶轮,椭圆型后进气管的副叶轮进口周向与径向总温畸变变化明显,受后进气管对流换热影响,进口除叶中处外其他处的总温均得到上升且径向总温畸变增加,说明在后进气管换热时,越靠近后进气管壁面位置的后进气气流换热越明显,反之进气管的中部气流无明显温升;而由于后进气管进气周向位置与副叶轮叶片周向位置的叠加效果,使得总温的正峰值高近325 K。从图10(b)可以看出:受后进气管弯道的影响,进口叶根处的总压恢复减少并开始恶化,同时后进气管的径向进气结构及弯道的沿程损失让靠近叶尖处的总压周向分布波动更大,整个进口流场参数分布不均匀化加剧。

进口的总温、总压组合畸变与空心涡轮叶片压力梯度向上游传播相耦合,共同改变了副叶轮进口流场的结构。

从图11可以看出:在近失速点的小流量工况下,径向总温畸变变化较小,而在0.7叶高处的周向总温畸变却整体升高,说明在小流量工况下,更多的气流参与了与后进气管的壁面换热,且管中部的气流占比小,冷却效果下降。从总压分布可知,小流量工况下的各叶高处周向总压分布波动下降,径向总压畸变得到缓解。

3.2.3 副叶轮进口流场对其性能的影响

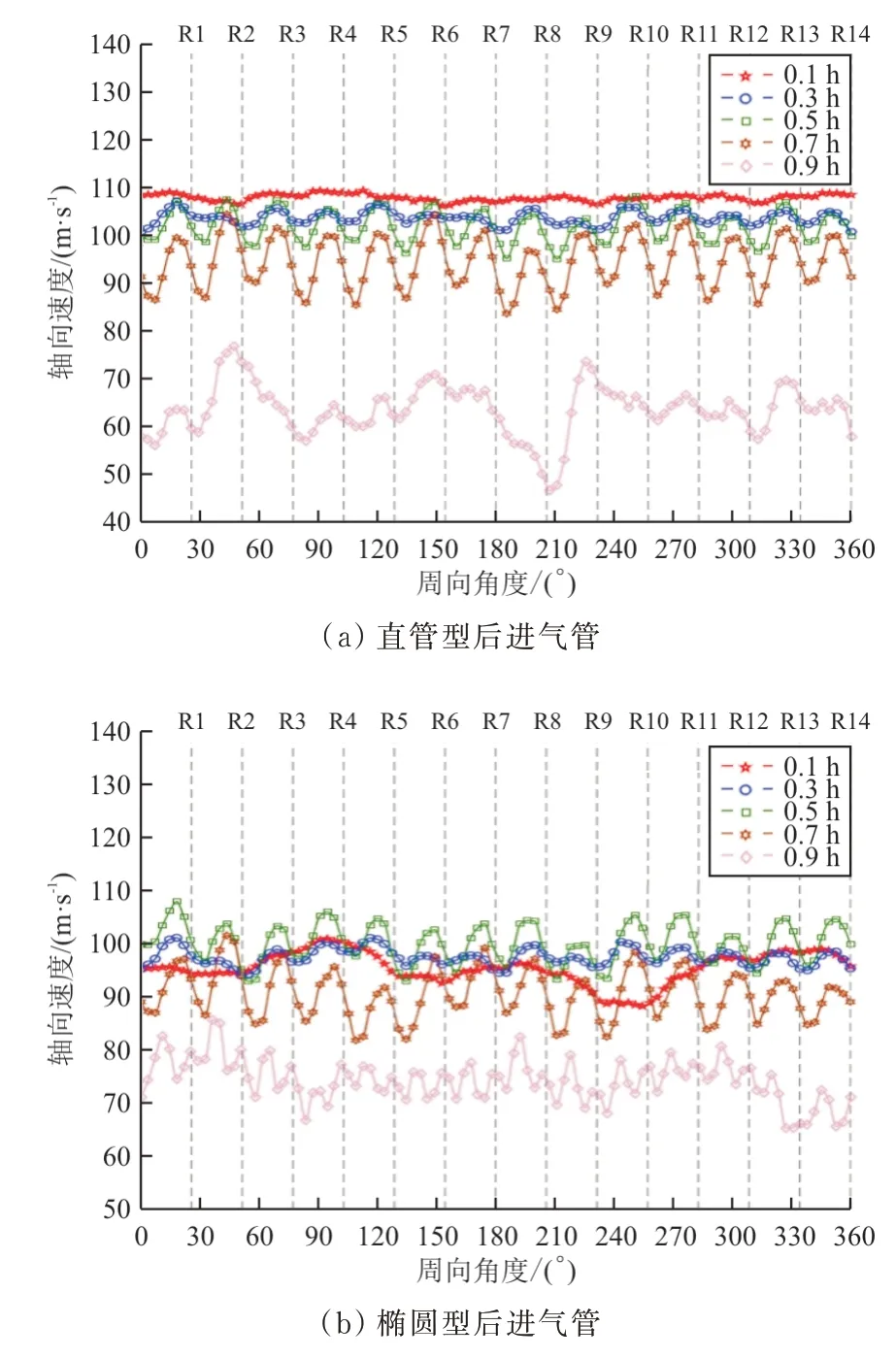

直管与椭圆型后进气管近堵塞点副叶轮进口不同叶轴向速度分布如图12所示。

图12 直管与椭圆型后进气管近堵塞点副叶轮进口不同叶轴向速度分布Fig.12 Axial velocity distribution of different blades at the inlet of auxiliary impeller near the plug point of straight pipe and elliptical rear inlet pipe

从图12可以看出:直管进气的副叶轮轴向速度在周向分布上周期正弦曲线规律明显,同时叶尖区域波动最大;相比于直管进气,椭圆型后进气管的副叶轮在叶尖区域的周向分布波动平缓,而近叶根部位的轴向速度整体下滑,对应着上述副叶轮进口总温总压组合畸变叶根处。基于速度三角形原理,在转速与叶轮进口流量不变的条件下,有且仅当轴向速度变化时,才能够改变进口相对气流角。因此,受椭圆型后进气管结构及气热耦合的影响,副叶轮叶根处进口轴向速度下降,因此进口处的相对气流角增大,攻角减少,副叶轮性能恶化。

与近堵塞点工况不同,直管与椭圆型后进气管近失速点副叶轮进口不同叶轴向速度分布如图13所示,可以看出:近失速点工况下,直管进气的副叶轮轴向速度依次沿叶高上升逐步下降,说明由于直管壁面的沿程损失产生的边界层分离涡,使得副叶轮叶尖处相对气流角增大,影响叶轮效率。与直管的副叶轮轴向速度比较发现,椭圆型后进气管进气会造成副叶轮进口叶根处轴向速度下降并影响至叶中处,同时也说明,在近失速点附近,后进气管结构引起的总温总压组合畸变造成副叶轮进口叶根处相对气流角增大才是导致副叶轮性能下降的原因。

图13 直管与椭圆型后进气管近失速点副叶轮进口不同叶轴向速度分布Fig.13 Axial velocity distribution of different blades at the inlet of auxiliary impeller near stall point of straight pipe and elliptical rear inlet pipe

综上所述,副叶轮进口流场受椭圆型后进气管结构带来的总温总压组合畸变的影响,导致叶根处的轴向速度减少,这也是副叶轮性能下降的主要原因。

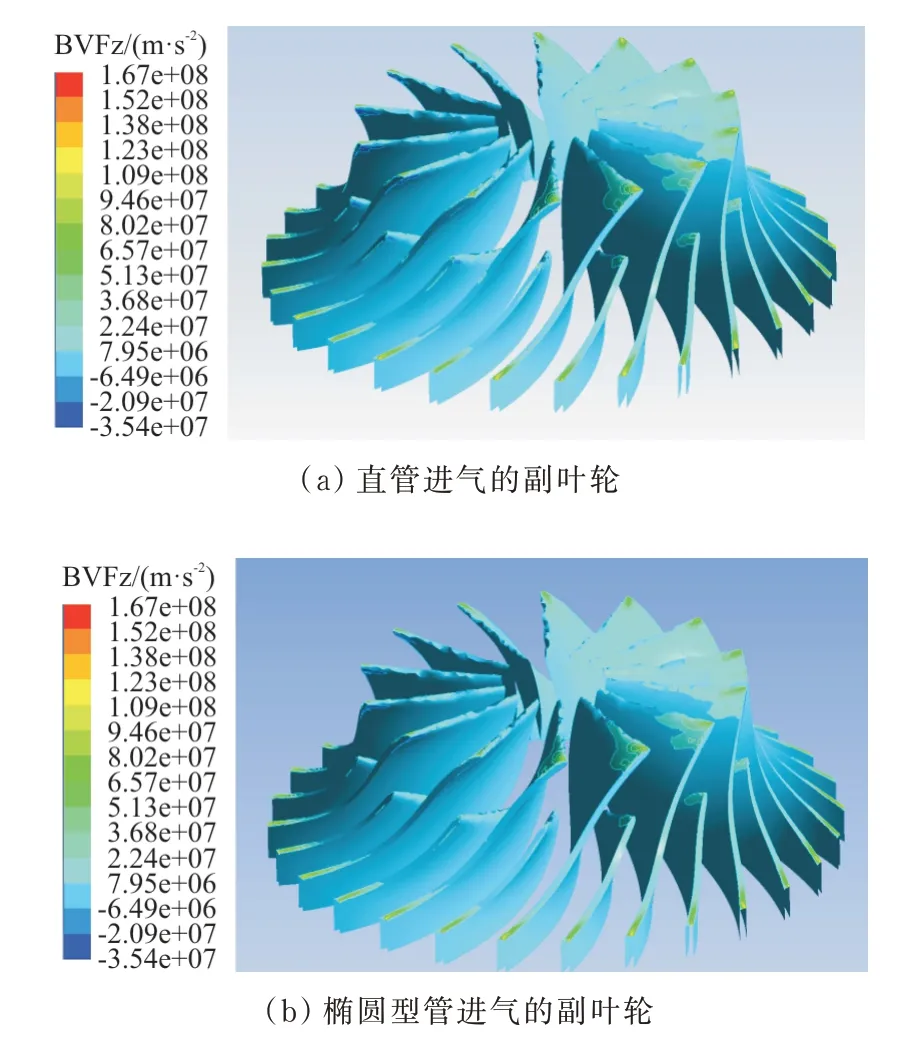

3.3 副叶轮流场流动研究

为了更直观地了解叶轮流动的机理,基于边界涡量动力学,选取经典轴向边界涡量流物理量进 行 分 析。近 堵 塞 点 副 叶 轮BVFz(Axial Boundary Vorticity Flux)分布如图14所示,可以看出:直管进气的副叶轮前缘及尾缘叶尖区域出现BVFz峰值,说明该区域压力梯度过大,产生了较多的壁面分离涡,这也是诱导叶尖泄露涡及二次流的主要原因;与直管进气比较,椭圆型后进气管的副叶轮表面的BVFz峰值已出现在前缘叶根部,说明该处也存在分离流动的情况,副叶轮流场不均匀性加剧,也验证了上述叶轮根部出现相对气流角增大的现象。同时由于副叶轮的压力面负峰值区域减少,叶轮的压缩能力下降。

图14 近堵塞点双面常规叶轮BVFz分布Fig.14 BVFz distribution of double-sided conventional impeller near the plug point

综上可知,将边界涡量动力学与CFD结合可以更加直接准确地找到副叶轮流动损失的位置,直管型后进气管的副叶轮损失主要位于叶轮前缘与后缘叶尖处,而椭圆型后进气管的副叶轮前缘根部还存在分离流动的情况;副叶轮表面的压力梯度主要是由副叶轮进口流场条件所决定的,因此控制BVFz正峰值区域和改善叶轮进口流场条件,是优化后进气管的主要研究方向。

4 结论

(1)相比直管进气,不同几何形状后进气管使双面复合叶轮的工作稳定范围达到理想值,但由于受到后进气管换热和结构的影响,在小流量范围内性能差异最大,而椭圆型后进气管与对称翼型后进气管的双面复合叶轮之间性能无明显差异。相对流量变化的同时也改变了双面复合叶轮的工作模式,通常副叶轮较主叶轮提前出现喘振。

(2)受叶轮轮毂滞止及抽吸作用影响,对应的后进气管流场出口处静压得到提高,且离副叶轮进口越近抽吸效果越明显;椭圆型后进气管因外通道流场均匀,可为进气系统设计提供参考。

(3)直管进气的叶轮进口流场分布较为均匀且叶尖区域呈正弦曲线规律性强,而椭圆型后进气管结构造成的总温总压组合畸变与空心涡轮叶片耦合共同决定了叶轮进口流场的结构,同时也使叶轮进口叶根处的相对气流角增大,是叶轮性能损失的主要原因之一。

(4)将边界涡量动力学与CFD融合,可更方便直观地找到叶轮流动损失的根源,椭圆型后进气管的副叶轮前缘的叶尖、叶根部均有分离流动的情况,这也是双面复合叶轮流动损失的主要原因,有待后期对后进气管进一步优化。