滚轮用7A05铝合金混合酸硬质阳极氧化及性能研究

2022-09-14冀浩非刘慧玲

冀浩非,刘慧玲

(1.晋中职业技术学院机电工程学院,山西晋中 030600;2.晋中学院机械系,山西晋中 030600)

滚轮是常用的机械部件,主要起导向与缓冲作用。非金属滚轮一般为聚氨酯、橡胶和尼龙等材质,金属滚轮常用的材质为碳钢、不锈钢、铝合金等。铝合金具有重量轻、结构强度高、焊接性能良好且容易加工等优点[1],非常适用于制造滚轮等对结构强度、耐磨性能和耐蚀性能有较高要求的构件,在机械制造、航空航天、汽车、化工等行业中发挥着重要作用。为使铝合金更好的满足服役条件,通常采用阳极氧化工艺进行表面处理[2-4]。常规阳极氧化工艺普遍采用纯硫酸电解液,电解液温度控制在20℃左右。但是常规阳极氧化膜的孔隙率较高,导致其硬度、耐磨性能和耐腐蚀性能不太理想[5-7],制约铝合金构件的使用性能。虽然采用混合酸电解液(即在纯硫酸电解液中添加酒石酸、柠檬酸等有机酸)可以减轻常规阳极氧化膜的腐蚀溶解程度[8],从而提高其综合性能,但仍然难以满足某些特殊工况条件下的使用要求。因此,有必要采取措施进一步提高常规阳极氧化膜的综合性能。

硬质阳极氧化工艺是通过升高电压同时降低电解液温度,以进一步提高阳极氧化膜的综合性能为目标的阳极氧化工艺。研究发现,采用硬质阳极氧化工艺通过降低电解液温度同时升高电压,能显著提高阳极氧化膜的硬度、耐磨性能和耐腐蚀性能。近年来,铝合金硬质阳极氧化成为研究热点,围绕着电解液成分调控、硬质阳极氧化工艺条件优化等方面,国内外相关学者开展了大量的研究工作[9-15]。然而,采用混合酸电解液对铝合金进行硬质阳极氧化目前鲜见报道。本文采用纯硫酸和酒石酸配制混合酸电解液,以制造滚轮常用的7A05铝合金作基体进行硬质阳极氧化。通过研究混合酸电解液中酒石酸质量浓度变化对阳极氧化膜的形貌、物相、硬度、耐磨性能和耐腐蚀性能的影响,旨在确定最佳的酒石酸质量浓度,从而获得综合性能优良的阳极氧化膜,为提高7A05铝合金的表面性能提供参考。

1 实验

1.1 实验材料及预处理

实验材料为7A05铝合金,其化学成分如表1所示。通过线切割裁切多个44 mm×25 mm×2 mm的试片,依次使用800#、1200#、2000#砂纸打磨,然后浸在预热至60℃的氢氧化钠(质量浓度40 g/L)与碳酸钠(质量浓度15 g/L)混合溶液中除油7 min。再使用体积分数20%的硝酸活化30 s后,经去离子水彻底清洗,立即吹干浸入混合酸电解液中。

表1 7A05铝合金的化学成分Tab.1 Chemical composition of 7A05 aluminum alloy

1.2 混合酸硬质阳极氧化

混合酸电解液的成分为:硫酸(98%)质量浓度200 g/L、酒石酸质量浓度0~100 g/L。

经过预处理的7A05铝合金试片作阳极,纯铝板作阴极。在电解液温度为5℃、电压为80 V的条件下,改变混合酸电解液中酒石酸质量浓度进行硬质阳极氧化实验,氧化时间均为50 min,获得5个样品。

1.3 阳极氧化膜性能测试

采用EV018型场发射扫描电镜观察不同阳极氧化膜的表面形貌,并用CV-3200型轮廓仪测量不同阳极氧化膜的表面粗糙度,为了降低误差,随机测3次取平均值。

采用D8 Advance型X射线衍射仪结合Jade软件分析不同阳极氧化膜的物相。电压和电流分别设置为40 kV和40 mA,扫描角度范围为20 °~100 °,以4°/min的速率步进式扫描。

采用MV-TEST1000型维氏硬度计在恒定载荷模式下测试不同阳极氧化膜的硬度,同时测试7A05铝合金的硬度作为对比。载荷为0.98 N,保持15 s后卸载。每个样品表面随机选取5个点,测试结果求平均值。

采用UMT型摩擦磨损试验机测试不同阳极氧化膜的摩擦系数和磨损率,进而衡量不同阳极氧化膜的耐磨性能优劣。测试条件为:直径5 mm的GCr15钢球作为对磨件、加载5 N、摩擦时间6 min、往复摩擦行程12 mm。摩擦方式为干摩擦,设置摩擦系数的临界值为1。实验结束后,将试样浸在无水乙醇中超声波清洗5 min,然后自然风干。采用VHK-5000型三维显微镜测量不同阳极氧化膜的磨痕面积,并根据文献[16]给出的公式(1)求得磨损率(W)。

式中:W为磨损率,mm3/(N·m);V为体积磨损量,mm3;F为施加载荷,N;L为往复摩擦行程,m。

以铂电极作为辅助电极、饱和甘汞电极作为参比电极、3.5%氯化钠溶液作为腐蚀介质,采用Par‐stat 2273型电化学工作站测试不同阳极氧化膜的极化曲线。扫描速率为1 mV/s,将测试数据导入Pow‐erSuite软件中采用塔菲尔外推法拟合得到腐蚀电位和腐蚀电流密度,并根据文献[17]给出的公式(2)计算不同阳极氧化膜对7A05铝合金的保护效率(η)。结合腐蚀电位、腐蚀电流密度和保护效率,评价不同阳极氧化膜的耐腐蚀性能优劣。

式中:η表示不同阳极氧化膜对7A05铝合金的保护效率;JAofcorr和JSubcorr分别表示不同阳极氧化膜和7A05铝合金的腐蚀电流密度,A/cm2。

2 结果与讨论

2.1 阳极氧化膜的形貌结构分析

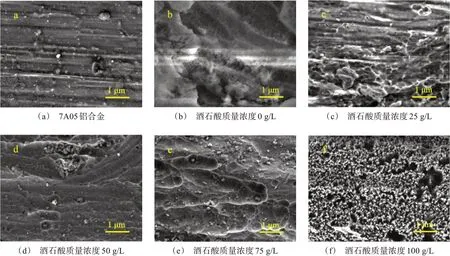

图1所示为7A05铝合金表面不同阳极氧化膜的形貌。可以看出,在7A05铝合金表面成功制备出阳极氧化膜,且不同阳极氧化膜均存在溶解和烧蚀迹象,表面形成不规则凹坑,还附着一些块状物。这是由于电解液中硫酸的强腐蚀作用对阳极氧化膜造成腐蚀溶解。另外,在高电压下发生放电现象释放出很多热量,积聚在电解液中使反应面周围温度升高,对阳极氧化膜造成烧蚀。然而,电解液中酒石酸质量浓度变化对阳极氧化膜的形貌具有较大影响。如图1(b)~图1(d)所示,随着电解液中酒石酸质量浓度从0 g/L增加到50 g/L,阳极氧化膜的溶解和烧蚀程度明显减轻,表面结构变得致密,附着的块状物也减少。其原因是酒石酸起到缓蚀作用[18-19],既可以减轻电解液对阳极氧化膜的腐蚀溶解程度,同时也能缓解高电压下释放出很多热量对阳极氧化膜造成的烧蚀程度。适当增加电解液中酒石酸质量浓度,起到的缓蚀作用增强,促使形成较致密的阳极氧化膜。但当电解液中酒石酸质量浓度超过50 g/L,阳极氧化膜变得粗糙,致密性明显降低,如图1(e)~图1(f)所示。其原因是酒石酸质量浓度过高导致电解液的氧化性减弱,阳极氧化膜形成速度缓慢。加之在高电压下发生放电现象释放出很多热量对阳极氧化膜造成严重灼烧,共同导致阳极氧化膜的致密性降低。

图1 7A05铝合金表面不同阳极氧化膜的形貌Fig.1 Morphology of different anodic oxide films on 7A05 aluminum alloy

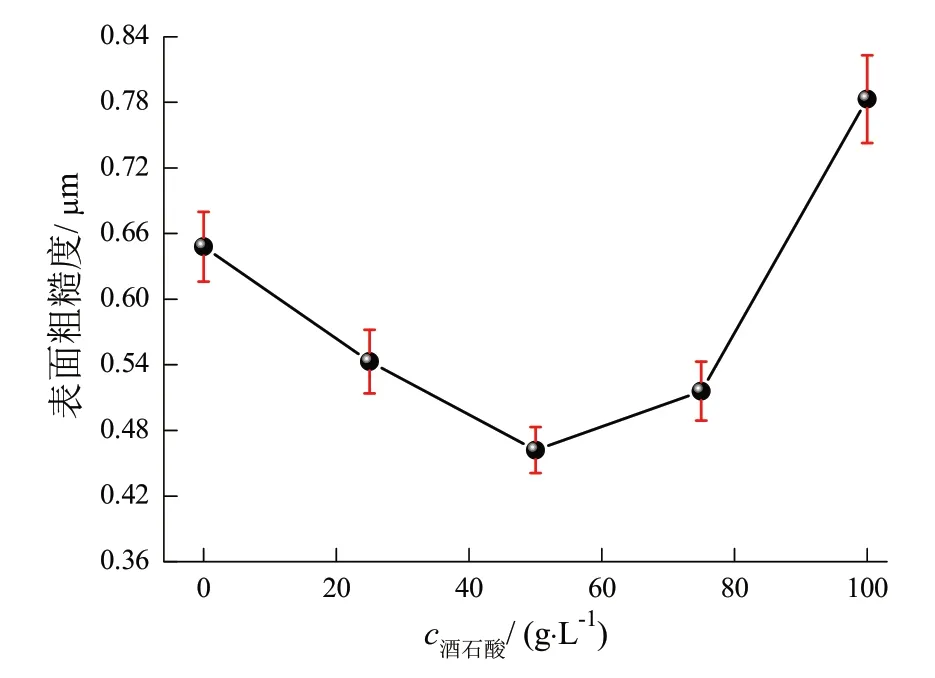

图2所示为不同阳极氧化膜的表面粗糙度。可以看出,随着电解液中酒石酸质量浓度从0 g/L增加到50 g/L,阳极氧化膜的表面粗糙度从0.648 μm降低到0.462 μm,反映出阳极氧化膜表面凹凸不平程度降低,平整度趋好。但当电解液中酒石酸质量浓度超过50 g/L,阳极氧化膜的表面粗糙度呈现增加趋势,反映出表面凹凸不平程度加重,平整度变差。

图2 不同阳极氧化膜的表面粗糙度Fig.2 Surface roughness of different anodic oxide films

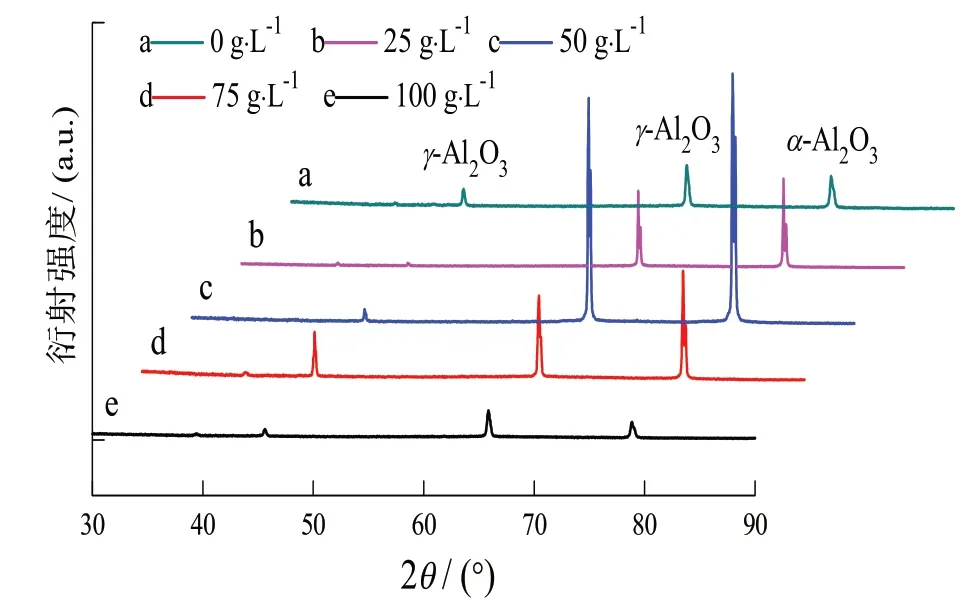

图3所示为不同阳极氧化膜的XRD谱。由图3可知扣除基体物相Al,不同阳极氧化膜均由α-Al2O3和γ-Al2O3相组成,电解液中酒石酸质量浓度变化对阳极氧化膜的物相无影响。但当电解液中酒石酸质量浓度为50 g/L时,α-Al2O3和γ-Al2O3相对应的衍射峰强度相对较高,说明该阳极氧化膜的物相完整且结晶度较好,也反映出该阳极氧化膜较致密,与上述分析结果吻合。

图3 不同阳极氧化膜的XRD谱图Fig.3 XRD patterns of different anodic oxide films

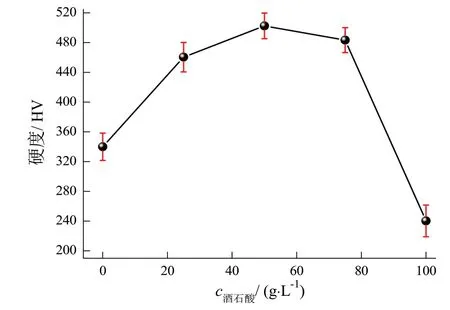

2.2 阳极氧化膜的硬度分析

图4所示为7A05铝合金表面不同阳极氧化膜的硬度。可以看出,随着电解液中酒石酸质量浓度从0 g/L增加到100 g/L,阳极氧化膜的硬度呈现先增大然后大幅度减小的变化趋势。当电解液中酒石酸质量浓度为50 g/L时,阳极氧化膜的硬度达到502.6 HV,较7A05铝合金的硬度(约150 HV)提高近2.4倍。其原因是适当增加酒石酸质量浓度使电解液对阳极氧化膜的腐蚀溶解程度减轻,同时也能缓解高电压下释放出很多热量对阳极氧化膜造成的烧蚀程度,促使形成较致密的阳极氧化膜,其承载能力和抵抗塑性变形能力增强,因此表现为硬度增大。但电解液中酒石酸质量浓度较低或过高时,由于阳极氧化膜表面结构疏松、致密性不佳,其承载能力和抵抗塑性变形能力下降,表现为硬度减小。

图4 7A05铝合金表面不同阳极氧化膜的硬度Fig.4 Hardness of different anodic oxide films on 7A05 aluminum alloy

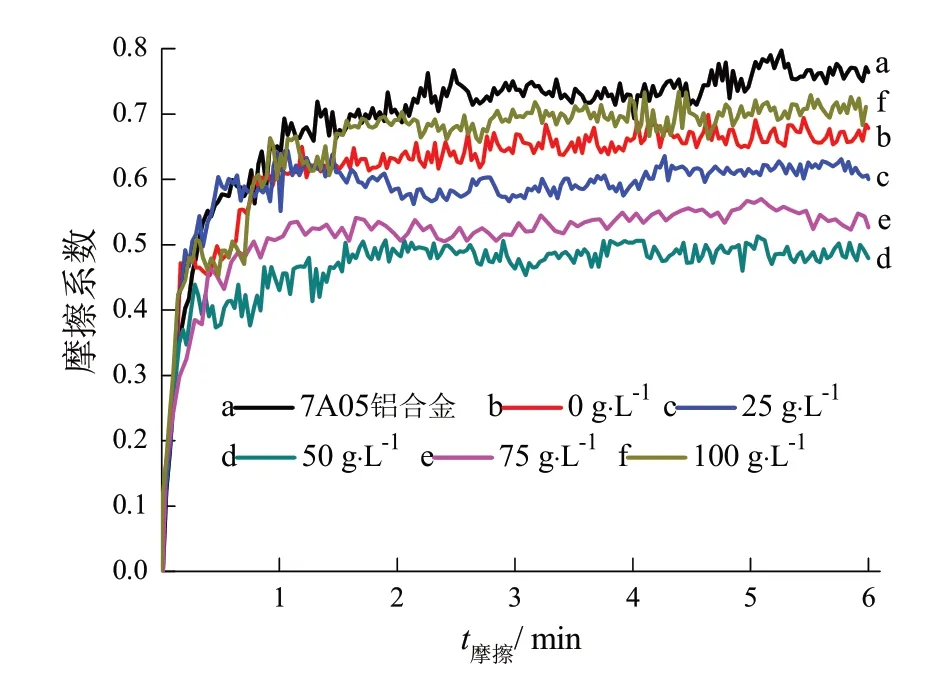

2.3 阳极氧化膜的耐磨性能分析

图5所示为7A05铝合金表面不同阳极氧化膜的摩擦系数变化趋势。可以看出,随着摩擦时间延长,7A05铝合金的摩擦系数呈现逐渐增大趋势,然后逐渐稳定在0.72左右。对于不同阳极氧化膜,摩擦系数同样呈现波动性增大趋势,然后趋于稳定。电解液中酒石酸质量浓度变化对阳极氧化膜稳定状态的摩擦系数具有一定影响。随着电解液中酒石酸质量浓度从0 g/L增加到50 g/L,稳定状态的摩擦系数从0.64减小到0.47,说明阳极氧化膜的耐磨性能得到明显改善。研究表明,膜层表面致密程度及硬度是影响其耐磨性能的重要因素。当电解液中酒石酸质量浓度为0 g/L时,由于阳极氧化膜的溶解和烧蚀程度较严重,表面粗糙且结构疏松,导致抵抗塑性变形能力差,耐磨性能不佳。当电解液中酒石酸质量浓度达到50 g/L,由于阳极氧化膜表面较平整致密,承载能力和抵抗塑性变形能力较强,加之硬度很高,从而表现出优良的耐磨性能。但电解液中酒石酸质量浓度过高时,由于阳极氧化膜表面结构疏松,致密性不佳,硬度减小导致其承载能力和抵抗塑性变形能力下降,从而表现为稳定状态的摩擦系数增大,阳极氧化膜的耐磨性能变差。

图5 7A05铝合金表面不同阳极氧化膜的摩擦系数的变化趋势Fig.5 Variation trend of friction coefficient of different anodic oxide films on 7A05 aluminum alloy

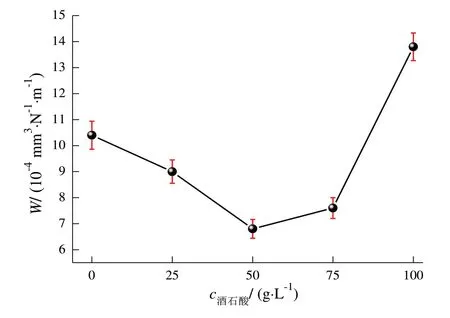

图6所示为7A05铝合金表面不同阳极氧化膜的磨损率。由图6可知,不同阳极氧化膜的磨损率均低于7A05铝合金的磨损率(2.2×10-3mm3·N-1·m-1),但随着电解液中酒石酸质量浓度从0 g/L增加到100 g/L呈现先降低后增加的趋势。当电解液中酒石酸质量浓度为50 g/L时,阳极氧化膜的磨损率最低,仅为6.8×10-4mm3/(N·m),约为7A05铝合金磨损率的1/3,进一步表明该阳极氧化膜的耐磨性能最好。而电解液中酒石酸质量浓度超过50 g/L时,阳极氧化膜的磨损率明显增加,表明耐磨性能变差,与上述分析结果吻合。

图6 7A05铝合金表面不同阳极氧化膜的磨损率Fig.6 Wear rate of different anodic oxide films on 7A05 aluminum alloy

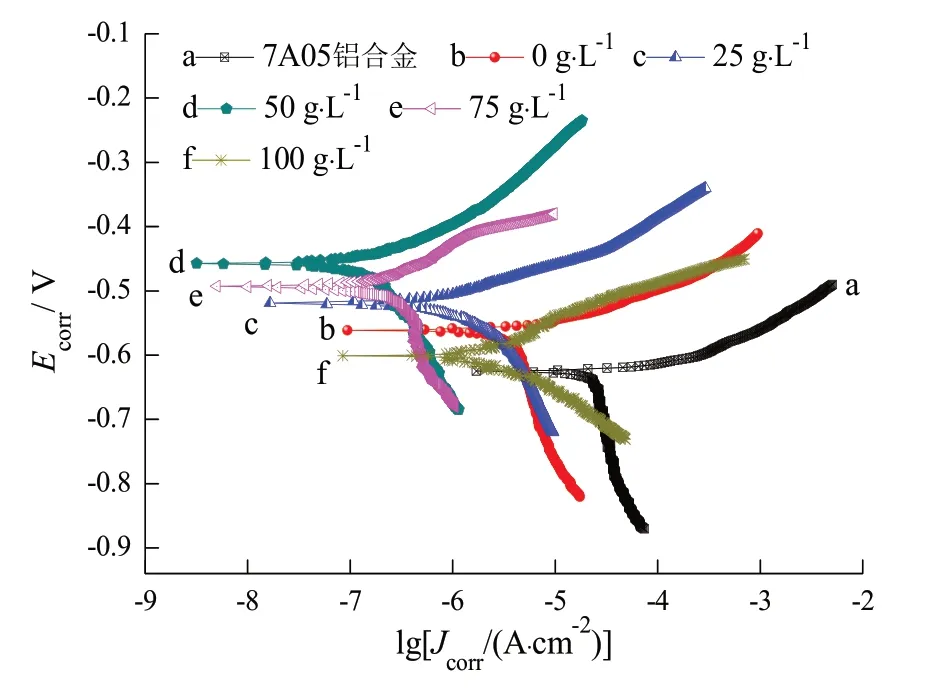

2.4 阳极氧化膜的耐腐蚀性能分析

图7所示为7A05铝合金表面不同阳极氧化膜的极化曲线,表2列出极化曲线拟合结果。

图7 7A05铝合金表面不同阳极氧化膜的极化曲线Fig.7 Polarization curves of different anodic oxide films on 7A05 aluminum alloy

可以看出,不同阳极氧化膜的极化曲线相对于7A05铝合金的极化曲线都偏向左上方,表明腐蚀电位正移且腐蚀电流密度降低,反映出不同阳极氧化膜的耐腐蚀性能都好于7A05铝合金。由表2可知,随着电解液中酒石酸的质量浓度从0 g/L增加到50 g/L,阳极氧化膜的腐蚀电位逐步正移,腐蚀电流密度从5.02×10-6A/cm2降低至4.21×10-7A/cm2。这是由于电解液中酒石酸质量浓度增加起到有效的缓蚀作用,减轻阳极氧化膜的腐蚀溶解程度及烧蚀程度,使阳极氧化膜表面结构变得致密,平整度也明显改善,阻碍腐蚀性离子向阳极氧化膜深部渗透侵蚀能力增强,增大了电化学腐蚀过程阻力,从而表现为耐腐蚀性能逐步提高。当电解液中酒石酸质量浓度为50 g/L时,阳极氧化膜的腐蚀电流密度相比于7A05铝合金的腐蚀电流密度降低了近两个数量级,表现出优异的耐腐蚀性能。但随着电解液中酒石酸质量浓度从50 g/L继续增加到100 g/L,阳极氧化膜的腐蚀电位转而负移,腐蚀电流密度从4.21×10-7A/cm2增大至1.40×10-5A/cm2。由于电解液中酒石酸质量浓度过高导致阳极氧化膜生长缓慢且烧蚀程度加重,表面变得粗糙疏松,致密性逐步降低,腐蚀性离子沿着阳极氧化膜缺陷处向深部渗透侵蚀,电化学腐蚀过程阻力减弱,因此阳极氧化膜的耐腐蚀性能下降。

表2 极化曲线拟合结果Tab.2 Polarization curves fitting results

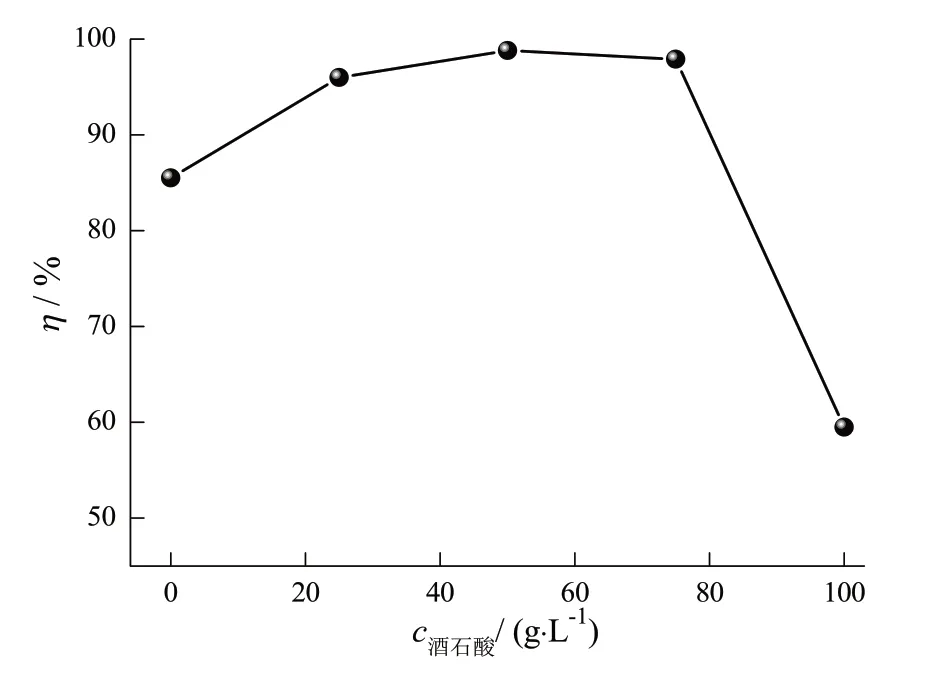

图8所示为不同阳极氧化膜对7A05铝合金的保护效率。一般来说,保护效率越高意味着膜层对基体起到良好的腐蚀防护作用,能有效提高基体的抗腐蚀能力[20-22]。由图8可知,随着电解液中酒石酸质量浓度从0 g/L增加到100 g/L,阳极氧化膜对7A05铝合金的保护效率呈现先升高后降低的趋势,当电解液中酒石酸质量浓度达到50 g/L,阳极氧化膜对7A05铝合金的保护效率最高,达到98.8%,进一步表明其耐腐蚀性能最好。这是由于该阳极氧化膜表面较平整致密,对腐蚀性离子向深部渗透侵蚀起到更强的抑制作用,使得电化学腐蚀过程阻力明显增加,有效的阻碍腐蚀性离子与7A05铝合金基体接触,从而延缓腐蚀发展,为7A05铝合金提供良好的腐蚀防护作用。

图8 不同阳极氧化膜对7A05铝合金的保护效率Fig.8 Protection efficiency of different anodic oxide films on 7A05 aluminum alloy

3 结论

(1)混合酸电解液中酒石酸质量浓度变化对阳极氧化膜的平整度、致密性、硬度、耐磨性能和耐腐蚀性能都有较大影响,而对阳极氧化膜的物相无影响。适当增加酒石酸质量浓度使电解液对阳极氧化膜的腐蚀溶解程度减轻,同时能缓解高电压下释放出很多热量对阳极氧化膜造成的烧蚀程度,促使形成较致密的阳极氧化膜,从而增强阳极氧化膜的承载能力和抵抗塑性变形能力,使阳极氧化膜对腐蚀性离子渗透起到更强的抑制作用,有效的延缓腐蚀发展。

(2)当混合酸电解液中酒石酸质量浓度为50 g/L时,阳极氧化膜的平整度和致密性最好,主要由α-Al2O3和γ-Al2O3相组成,硬度达到502.6 HV,较7A05铝合金提高近2.4倍,摩擦系数仅为0.47,磨损率是7A05铝合金的1/3,腐蚀电流密度仅为4.21×10-7A/cm2,相比于7A05铝合金降低了近两个数量级。该阳极氧化膜表现出优良的耐磨性能和耐腐蚀性能,能有效提高7A05铝合金的表面性能从而使其更好的满足服役条件。